2. 研究发展中心, 北京 100076

2. Research & Development Center, Beijing 100076

防热复合材料是先进热防护系统设计研制的关键材料,在新型动力系统和再入式飞行器、空间探测飞行器、临近空间飞行器、重复使用运载器等具有不可低估的作用,其性能与可靠性是相关动力系统和飞行器先进性与可靠性的决定因素之一[1]。

随着国内外高声速飞行器的研制发展,对适应低热流、较高气流剪切力、长时间的热防护材料提出了更高的要求。因而,需要研制具备长时间、高效率、高韧性的轻质防热材料。目前,国外长时间飞行器(如X-51A)主要采用高温合金、柔性隔热毡或轻质烧蚀泡沫防热[2]。

酚醛树脂具有成碳率高、耐热性好、力学性能优良的特点,已经在飞船、火箭外层防热得到了广泛的应用。但是酚醛树脂固化后表现出的易脆性、高密度影响了其发展,目前酚醛树脂基防热材料正朝着高成碳率、高碳层强度的方向发展[3-5]。Allen P.Penton[6]通过使用丁腈橡胶改性酚醛树脂,同时克服了酚醛树脂性脆和密度大的问题。王春明等[7]采用丁腈橡胶增韧酚醛树脂作为变密度烧蚀材料的基体,使材料的烧蚀率提高了12%。

本文采用端羧基丁腈橡胶改性酚醛环氧树脂作为基体,制备了低密度烧蚀材料,并运用FTIR、TG等对改性的树脂体系进行了研究,并对改性前后的低密度烧蚀材料进行了燃气流和电弧风洞烧蚀实验考核,对其烧蚀前后表面形貌和碳层强度进行了比较。

1 实验 1.1 主要原材料环氧树脂:F-51,无锡树脂厂。

端羧基丁腈橡胶:CTBN,兰州石化公司合成橡胶304厂。

1.2 树脂浇注体的制备将熔融后的F51树脂和丁腈橡胶按比例混合,其中CTBN为F51用量的15%,搅拌均匀,加入固化剂继续搅拌,直至树脂体系的各组分混合均匀。然后在60 ℃抽真空,直至树脂中的气泡完全去除,将树脂基体浇入到预加热的模具中,再放置在烘箱里120 ℃下固化12 h,制得树脂浇注体。

1.3 低密度烧蚀试样的制备低密度烧蚀试样的制备流程图见图 1。

|

| 图 1 低密度烧蚀试样制备流程图 Figure 1 Preparation of low density ablation specimen flow chart |

采用美国BIO-RAD公司的FTS-3000型傅里叶红外光谱仪分析树脂体系的固化反应特征;热稳定性采用美国PerkinElmer公司的Pyris 1 TGA设备进行分析;断口形貌使用STERESCAN-2500KZ型电子显微镜进行观察;拉伸、弯曲性能分别按照GB/T 2568—1995和GB/T 2570—1995进行测试。

采用燃气流剪切试验和电弧风洞烧蚀试验对其防热性能进行考核,监测试验件的表面及背面温度历程,计算试验件的质量烧蚀率和线烧蚀率。燃气流烧蚀试验条件:热流密度900 kW/m2,壁面剪切力约为400 N/m2,试验时间约为20 s。电弧风洞试验条件:最大冷壁热流约400 kW/m2,最大壁面压力16 kPa,总时间约400 s。

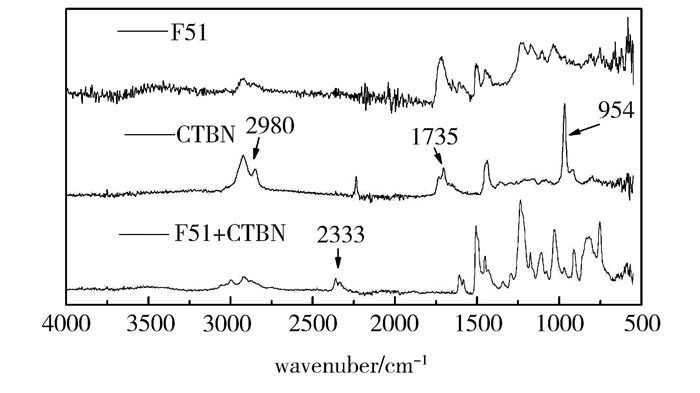

2 结果与讨论 2.1 红外图谱表征红外图谱如图 2所示,954 cm-1是CTBN的乙烯基吸收峰,1 735 cm-1是CTBN中羧基的特征吸收峰;1 000~1 360 cm-1一系列较强吸收峰为环氧树脂的环氧基振动吸收峰。比较发现,在丁腈橡胶的红外图谱中3 000 cm-1是端羧基中的羟基吸收峰,而在改性的环氧树脂中此峰消失,只观察到了环氧树脂中羟基的吸收峰,说明CTBN中的端羧基与环氧树脂发生化学反应生成了酯键。在1 250 cm-1附近,纯环氧树脂有强而宽的C—O伸缩振动峰,因此1 000~1 360 cm-1一系列较强吸收峰为环氧树脂的特征峰,而纯丁腈橡胶在此区域的吸收峰很弱,改性后的环氧树脂在1 000~1 360 cm-1的吸收峰明显加强,也证实了CTBN与F51酚醛环氧树脂间存在化学反应。因此红外光谱分析表明,丁腈橡胶与F51酚醛环氧树脂在反应中通过酯键形成了共聚物,两者的分子链发生了一定程度的交联。

|

| 图 2 基体树脂的红外图谱 Figure 2 Infrared spectrum of matrix resin |

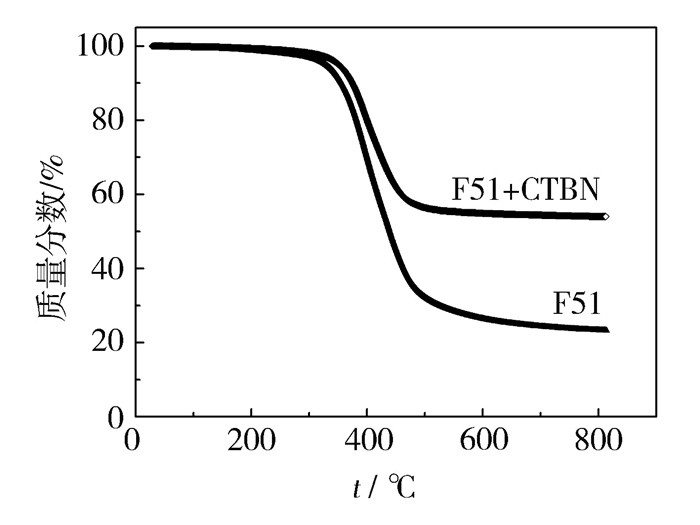

图 3为F51酚醛环氧树脂增韧前后的TG曲线,可以看出CTBN的加入,对环氧树脂的热稳定性影响很大。CTBN增韧前后环氧树脂的起始分解温度均在300 ℃附近;增韧后的F51树脂在800 ℃的残重率由增韧前的23%提高到了54%,可见采用CTBN增韧可大大提高环氧树脂基体的热稳定性,这对提高树脂基烧蚀防热材料的碳层强度和抗剥蚀能力非常有利。

|

| 图 3 基体树脂的热失重曲线 Figure 3 TG curves of matrix resin |

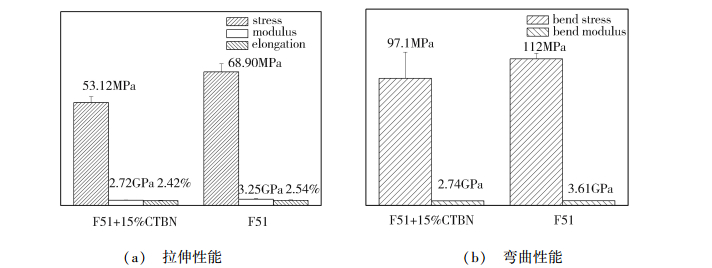

图 4为增韧前后树脂基体的力学性能测试结果,可以看出,增韧后的树脂基体的拉伸强度、模量、弯曲强度、模量均有所下降,断裂延伸率变化不大。这是因为分散在树脂基体中的CTBN粒子强度和模量都小于F51树脂基体,没有起到颗粒弥散增强的作用,CTBN柔韧相使得材料拉伸强度和模量下降。

|

| 图 4 树脂浇注体的力学性能 Figure 4 Mechanical properties of resin casting |

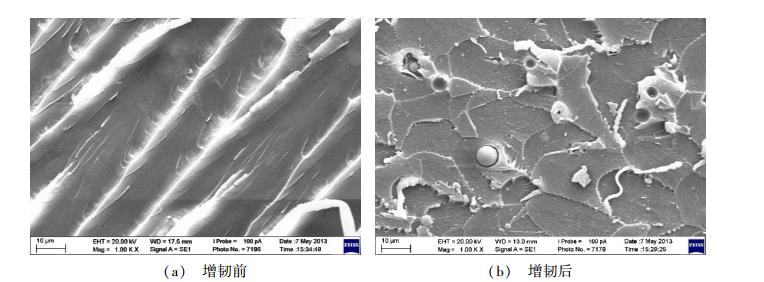

图 5为增韧前后的F51树脂基体的拉伸断口形貌照片,添加了CTBN的F51树脂中出现了丁腈橡胶颗粒微相分离结构,断口呈现银纹撕裂态,而纯F51树脂的断口形貌较为光滑,可见增韧后树脂基体的韧性得到了增强。这是因为CTBN是一种原位分相型增韧剂,固化前与环氧树脂完全互溶在一起,在固化过程中出现相分离,离析出来形成二相的“海岛结构”,从而使得基体树脂的韧性提高。

|

| 图 5 树脂基体拉伸断口形貌照片 Figure 5 Tensile fracture surfaces of resin matrix |

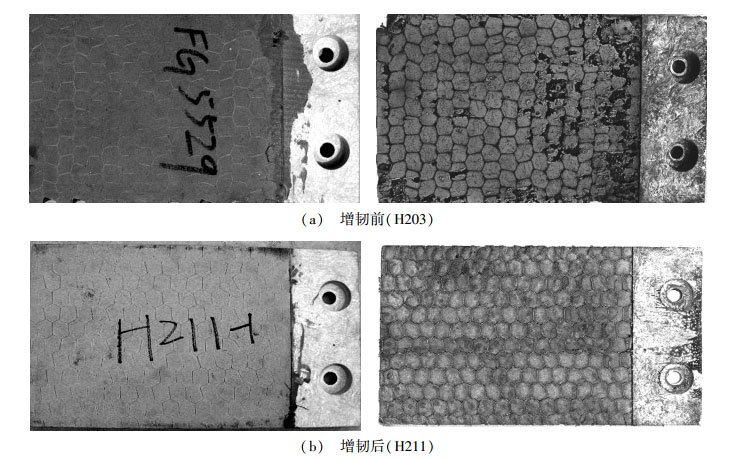

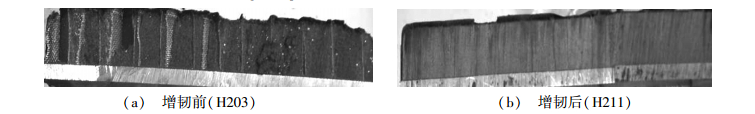

将增韧前后的树脂基体与填料混合后制备相同密度的蜂窝增强低密度材料,对其进行燃气流剪切试验,烧蚀前后的照片如图 6所示。可以看出,树脂基体增韧后的H211在试验后,表面有轻微凹凸起伏,碳层完整、坚硬,表面最高温度1 240 ℃,而未增韧的H203烧蚀后,表面碳层有局部剥蚀现象,表面最高温度为1 360 ℃,可见提高基体树脂的韧性对低密度烧蚀材料烧蚀后表面形貌的改善显著,抗剪切能力也相应得到提高。将烧蚀后实验件解剖,形貌如图 7所示。可以看出,增韧后制备的材料在烧蚀后内部质量更为良好、致密、表面碳层坚硬。

|

| 图 6 燃气流烧蚀试验前后照片 Figure 6 Specimens before and after ablation test |

|

| 图 7 烧蚀后解剖照片 Figure 7 Profile of specimens after ablation test |

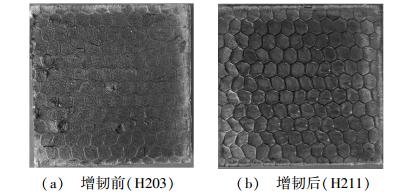

H211、H203电弧风洞烧蚀试验,结果如图 8所示,表 1为实验结果,可以看出,H211烧蚀后表面平整、碳层坚硬、无剥蚀、无裂纹,而H203烧蚀后表面出现了轻微剥蚀,且有细小龟裂。由表 1可见,增韧后材料的线烧蚀率比增韧前的低,说明增韧后烧蚀形成的碳层尺寸稳定性更好,抗剪切能力更强。可见基体树脂增韧后低密度烧蚀材料的抗剥蚀能力得到提高,且碳层的尺寸稳定性得到了改善。

|

| 图 8 电弧风洞烧蚀试验后照片 Figure 8 Photos after arc wind tunnel ablation tests |

| 牌号 | 厚度/mm | 密度/g·cm-3 | 质量烧蚀率/g·s-1 | 线烧蚀率/μm·s-1 | 背温/℃ | 表面温度/℃ |

| H203 | 18 | 0.50 | 0.09 | 0.44 | 87 | 1191 |

| H211 | 18 | 0.48 | 0.07 | 0.03 | 55 | 900 |

CTBN分子链在约200 ℃时开始分解,在约400 ℃时开始大量分解,在高于400 ℃后CTBN已经完全解体碳化,当温度继续升高后,碳层得到强化。在两种烧蚀实验条件下,实验过程中试验件的表面温度迅速升高,试验件表面的CTBN首先快速碳化形成碳层,并随着温度的迅速升高而增大烧蚀形成碳层的强度,树脂基体和纤维填料的分解温度要略高于CTBN,也随温度的快速升高而接替进行分解碳化、转化,最终形成稳定、致密、坚硬的碳层。

3 结论(1) 采用CTBN增韧环氧树脂F51时,CTBN中的端羧基与环氧树脂中的环氧基会发生化学反应生成酯键,两者的分子链发生了一定程度的交联。

(2) 添加15%的CTBN后,树脂基体的拉伸、弯曲强度、模量均有所下降,但韧性得到了增强。

(3) 采用CTBN增韧可提高环氧树脂基体的热稳定性,增韧后的F51树脂在800 ℃时的残重率由增韧前的23%提高到54%,这对于提高树脂基烧蚀防热材料的碳层强度和抗剥蚀能力非常有利。

(4) 提高基体树脂的韧性对低密度烧蚀材料烧蚀后表面形貌的改善显著,树脂基体的韧性提高,低密度材料的抗剪切、抗剥蚀能力也相应得到增强,且碳层的尺寸稳定性也得到了改善,烧蚀性能提高。

| [1] |

李仲平. 防热复合材料发展与展望[J].

复合材料学报, 2011, 28(2): 1–9.

|

| Cited By in Cnki (21) | |

| [2] |

宋博, 沈娟. 美国的X-51A高超声速发展计划[J].

飞航导弹, 2009(5): 36.

|

| Cited By in Cnki (35) | |

| [3] |

李新民, 李晓林, 苏志强, 等. 丁腈橡胶共聚改性酚醛树脂[J].

热固性树脂, 2002, 17(3): 11–14.

|

| Cited By in Cnki (97) | |

| [4] | MOTAWIE A M. Adhesives and coatings based on phenolic/epoxy resins[J]. Polymers for Advanced Technologies, 1999, 10(4): 223–228. |

| Click to display the text | |

| [5] | WISE C W, COOK W D, GOODWIN A A. CTBN rubberphase pre-cipitation inmodel epoxy resin[J]. Polymer, 2000, 41: 4625–4633. |

| Click to display the text | |

| [6] |

石敏先, 黄志雄, 郦亚铭, 等. 端羧基丁腈橡胶改性环氧树脂的结构与性能[J].

高分子材料科学与工程, 2008, 24(2): 47–50.

|

| [7] |

王春明, 凌英, 李瑞杰. 丁腈橡胶增韧酚醛树脂基变密度烧蚀防热复合材料研究[J].

宇航材料工艺, 2006, 36(2): 43–44.

|

| Cited By in Cnki (7) |