轴承作为一种重要的基础机械部件,在机械装备中起着重要作用。各类主机的工作精度、性能、寿命、可靠性等各项指标,都与轴承性能有着密切的关系。传统轴承沟道的加工工艺主要包括沟道成型磨削和油石超精研,然而传统的轴承沟道成型磨削存在砂轮容易堵塞、修锐困难等问题,不适合采用超硬微细磨料砂轮,只能用于沟道的粗磨和半精磨。在线电解修整技术(ELID)由日本物理化学研究所中川、大森整于1987年提出,该技术既能保证金属结合剂把持能力强、砂轮寿命长、保形精度好等优点,还可以很好地解决超精密磨削过程中微细磨料砂轮易堵塞和金属结合剂修锐困难等问题[1-2]。将ELID磨削技术应用于轴承套圈沟道的成形加工,可以在保证套圈沟道表面质量的同时极大地提高沟道的形位精度,从而提高轴承的品质。

表面粗糙度是评价磨削表面质量的一个重要参数,它影响着零件的摩擦磨损性能。对表面粗糙度建立预测模型,可以为磨削加工提供理论指导,以确定最优表面粗糙度所需的加工参数。目前常用的粗糙度建模方法有经验法和理论分析法。经验法是对实验数据进行处理,在分析实验结果的基础上建立预测模型,其通用性较差[3];理论分析法是根据基本定理的推导来建立预测模型,该方法一般需要对砂轮微观结构进行理想化、尺寸化,如磨粒尺寸、磨粒间距等。TIAN利用多元非线性回归理论分析了工程陶瓷表面磨削纹理特征与粗糙度Ra之间的关系[4];CHENG采用线性回归方法建立了TC4钛合金砂带磨削表面粗糙度预测模型[5];ZHOU通过对磨削过程的运动学分析,建立了一种粗糙度预测模型,并提出磨粒出刃高度服从高斯分布的假设[6];HECKER提出了未变形切屑厚度模型,该模型假设磨粒为四棱锥体,并与外圆磨削实验结果进行了对比[7];AGARWAL等建立了陶瓷磨削的表面粗糙度预测模型,该模型考虑了磨粒在砂轮上的随机分布情况,并认为磨粒出刃高度满足瑞利分布,单颗磨粒在工件上切出的沟槽应该为圆弧形或抛物线形[8-9]。SHAO等在AGARWAL的模型基础上,考虑了脆性去除和塑性去除两个方面的影响,预测误差大大减小[10]。

相较普通磨削来说,ELID磨削是一种集磨削、抛光于一体的加工方式,其表面粗糙度相对会更小。上述表面粗糙度预测模型都是针对普通磨削提出的,尚未有针对ELID磨削的表面粗糙度预测建模,因此本文基于未变形切屑厚度模型,同时考虑ELID磨削电参数对表面粗糙度的影响,建立针对ELID磨削的表面粗糙度预测模型,并对模型进行实验验证。

1 粗糙度模型建立传统磨削加工的表面粗糙度受很多因素的影响,如砂轮特性、工件特性以及加工条件等。对于ELID磨削来说,电源参数也对表面粗糙度有一定影响。建立表面粗糙度预测模型时,需要将这些影响因素以参数化的形式表现出来。砂轮的表征参数有磨粒尺寸、磨粒密度以及磨粒分布情况等;磨削参数一般有砂轮转速、工件速度以及切深等;电源参数一般有电源电压、占空比、峰值电流等。

1.1 未变形切屑厚度模型实际加工过程中,砂轮上磨粒随机分布,大小、形状各不相同,每个磨粒产生的沟痕也完全不同,因此不可能得到一个完全表征表面粗糙度的模型。本文在建模过程中会做出一些简化和假设:

(1)单颗磨粒的表面上有许多微小的切刃,而且磨粒尖端有一定的弧度,假设磨粒尖端为抛物线形;

(2)磨粒在工件表面产生的沟槽形状相同,都是抛物线形,并由进给深度或未变形切屑厚度决定;

(3)不考虑砂轮磨粒磨损及机床震颤的影响;

(4)不考虑表面塑性侧流和耕犁现象。

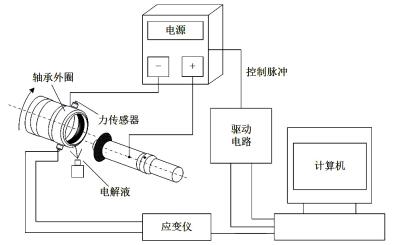

在图 1所示的磨削系统中,磨粒沿砂轮轴向圆弧均匀分布[11]。由于磨粒体积和出刃高度的不同,有效磨粒切削工件产生的未变形切屑厚度满足瑞利分布函数,表达式如下:

|

| 图 1 轴承套圈沟道ELID成形磨削示意图 Figure 1 A sketch map of ELID forming grinding in bearing ring groove |

| $ f\left( t \right) = \left\{ \begin{array}{l} \frac{t}{{{\sigma ^2}}}\exp \left\{ { - \frac{{{t^2}}}{{2{\sigma ^2}}}} \right\}, t \ge 0\\ 0, t < 0 \end{array} \right. $ | (1) |

式中,t代表未变形切屑厚度,σ定义了概率方程,它由磨削条件、工件材料特性以及砂轮特性决定。

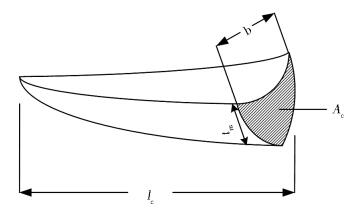

单颗磨粒切削工件产生的切屑如图 2所示,可以看到切屑厚度从0增长到最大值tm,其截面形状均为抛物线形。

|

| 图 2 未变形切屑的3D示意图 Figure 2 3D schematic diagram of undeformed chips |

AGARWAL等建立了陶瓷磨削的表面粗糙度预测模型[9],得到粗糙度计算模型如下:

| $ E\left( {Ra} \right) = 0.396\left( {1 - \phi } \right){\left( {\frac{{{E_1}}}{{{E_2}}}} \right)^n}{t_{\rm{m}}} $ | (2) |

式中,ϕ为磨痕重叠系数,E1为氧化膜的弹性模量,一般为30~40 GPa;E2为工件的弹性模量,轴承钢的弹性模量为210 GPa;tm为最大未变形切削厚度[12];n为比例常数,与砂轮和工件之间的线性和非线性变形有关,通过公式(3)~(5)计算得到。

| $ {F_{\rm{t}}}{v_{\rm{s}}} = 120\left( {C{b_{\rm{s}}}{v_{\rm{s}}}} \right){\left[ {{{\left( {\frac{{{E_1}}}{{{E_2}}}} \right)}^n}{t_{\rm{m}}}} \right]^2}\sqrt {{a_{\rm{e}}}{d_{{\rm{eq}}}}} $ | (3) |

| $ {t_{\rm{m}}} = \sqrt {\frac{4}{{Cr}}\frac{{{v_{\rm{w}}}}}{{{v_{\rm{s}}}}}\sqrt {\frac{{{a_{\rm{e}}}}}{{{d_{{\rm{eq}}}}}}} } $ | (4) |

式中,C为单位面积上参与磨削的动态磨粒数。

| $ C = \frac{{4f}}{{{d_{\rm{g}}}^2{{\left( {\frac{{4{\rm{ \mathsf{ π} }}}}{{3v}}} \right)}^{\frac{2}{3}}}}} $ | (5) |

XU等人从几何学关系的角度推导出了C的计算公式[13]。Ft是砂轮切向力,bs为砂轮宽度,dg为磨粒的当量球径,v是磨粒在砂轮中的体积分数,f为动态有效磨刃数与静态有效磨刃数的比值,本文取值0.25。由于沟槽形状为抛物线形,取r为4 [9];vw为工件速度,vs为砂轮速度,ae为等效切深,deq为砂轮当量直径。

1.2 ELID粗糙度预测模型ELID磨削过程中,除了砂轮与工件之间的机械摩擦去除作用之外,电极还与砂轮发生在线电解反应,对砂轮进行在线电解修整,并形成一层氧化膜。氧化膜的存在一方面提高了容屑能力和对磨粒的把持能力;同时氧化膜相较基体弹性更大,使实际切深小于名义进给深度。氧化膜的这些优点既减少了砂轮磨损,又改善了加工表面粗糙度[14-15]。

氧化膜本身是一层绝缘体,但是由于氧化膜不是很致密,氧化膜层中会存有渗透进入的电解磨削液,使得氧化膜具有一定导电性。ELID磨削过程中氧化膜电阻为:

| $ {R_{\rm{O}}} = \frac{{{\rho _{\rm{O}}}{h_{\rm{O}}}}}{{{A_{\rm{a}}}}} $ | (6) |

式中,RO为氧化膜电阻;hO为氧化膜厚度;ρO为氧化膜电阻率;Aa为电解反应的有效面积。

| $ {A_{\rm{a}}} = b\sqrt {a_{\rm{e}}^{'}{d_{{\rm{eq}}}}} $ | (7) |

式中,b为接触区域宽度,ae'为实际等效切深。结合欧姆定律,可得hO的表达式:

| $ {h_{\rm{O}}} = \frac{{U{A_{\rm{a}}}}}{{I{\rho _{\rm{O}}}}} $ | (8) |

可以看到,氧化膜厚度受到电解过程的有效电压U和电解电流I的影响。考虑到氧化膜厚度对实际进给切深量的影响,结合弹性模量的定义,忽略工件自身受力的弹性变形,ELID磨削中砂轮切入工件的实际等效深度表示为:

| $ a_{\rm{e}}^{'} = {a_{\rm{e}}} - \frac{{{F_1}{h_{\rm{O}}}}}{{\mu {E_1}{A_{\rm{a}}}}} $ | (9) |

式中,μ为磨粒材料与被磨削材料之间的摩擦因数[11]。在切入式成形磨削过程中,砂轮的形貌会“复印”在工件上,砂轮的缺陷也会在工件上体现出来,砂轮的修整情况对表面粗糙度的影响很大。因此,需要引入砂轮修整情况系数Rf对模型进行修正。

最终得到ELID沟道成形磨削的表面粗糙度预测模型为:

| $ E\left( {Ra} \right) = 0.396{\rm{K}}\sqrt {\frac{{{d_{\rm{g}}}^2{{\left( {\frac{{4{\rm{ \mathsf{ π} }}}}{{3v}}} \right)}^{\frac{2}{3}}}}}{{fr}}\frac{{{v_{\rm{w}}}}}{{{v_{\rm{s}}}}}\sqrt {\frac{{a_{\rm{e}}^{'}}}{{{d_{{\rm{eq}}}}}}} } $ | (10) |

式中,K = Rf (1 - ϕ)。

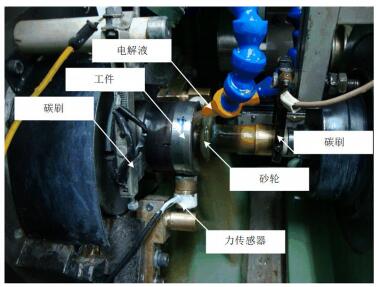

2 ELID电源参数对表面粗糙度的影响进行两组实验:一组单因素实验用以探讨ELID电源参数对氧化膜厚度及加工表面粗糙度的影响,另一组三因素三水平全因子实验用以验证表面粗糙度预测模型,所有实验均在改造后的3MZ1410磨床上完成。球轴承套圈沟道的ELID成形磨削实验系统如图 3所示,采用自行研发的TJCP-II型高频直流脉冲电源和TJMX-V型ELID电解液;金属结合剂CBN砂轮粒径40~50 μm,浓度100%,直径45 mm,宽10 mm;球轴承外圈直径62 mm,宽度16 mm,材料为GCr15轴承钢,硬度63HRC。测量仪器采用TAYLOR HOBSON公司生产的粗糙度轮廓仪Form Talysurf i120。

|

| 图 3 球轴承套圈沟道ELID成形磨削实验系统 Figure 3 Experimental system for ELID forming grinding of ball bearing ring groove |

相较于普通磨削,ELID磨削可以对砂轮进行在线电解修整,砂轮与工件之间除了物理上的摩擦切除作用以外,砂轮、工件和磨削液之间还会发生复杂的电化学反应,其对加工表面粗糙度的影响也更加复杂。

实验采用氧化膜主动控制策略,通过控制电解强度,以电解电流表征氧化膜的状态。实验过程中,磨削参数保持恒定:工件转速40 r/min,砂轮转速10 000 r/min,进给切深为1.2 μm。

峰值电流是主动控制方案中表征氧化膜状态的参数,它与氧化膜的厚度直接相关。为了使磨粒在氧化膜覆盖后仍有一定的出刃高度,选取的砂轮粒径40~50 μm,粒径相对较大。实验峰值电流分别设定为1、2、3、4 A四种,通过扫描电镜观察四种电流下的砂轮氧化膜厚度,SEM观察结果如图 4所示,白色部分为氧化膜,黑色部分是基体。通过图 4可以看到,电解电流从1 A增长到4 A时,氧化膜厚度由35.33 μm减小到15.73 μm。可以看出氧化膜的厚度随着电解电流的增大而减小。这是由于氧化膜的厚度与其电阻大小正相关。

|

| 图 4 不同电流下的氧化膜厚度 Figure 4 Thickness of oxide film under different current |

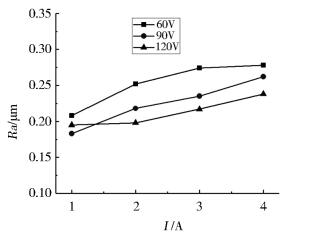

TJCP-II型高频直流脉冲电源是基于氧化膜状态主动控制方案设计的,它的峰值电压有三个档:60、90、120 V。图 5为三种电压下表面粗糙度随电解电流变化的折线图。由于当设定电解电流较小时,电解平衡时氧化膜的厚度较大,氧化膜抛光的作用增强;同时由于氧化膜相较于基体的弹性模量较小,对于相同进给量,氧化膜的存在会导致切深的降低,单颗磨粒的未变形切削厚度降低,从而工件表面粗糙度随之降低。对于电源电压来说,其影响着脉冲放电量的大小,当电源电压增大时,脉冲能量增大,电解作用增强,氧化膜的生成速度加快,更容易达到电解平衡,生成有一定厚度的氧化膜,进而降低了单颗粒磨粒的未变形切削厚度,降低了表面粗糙度。可以明显从图 5中看到,在相同峰值电压下,随着电解电流从1 A到4 A,表面粗糙度逐渐变大。当设定电流相同时,随着电压增大,表面粗糙度有轻微降低。

|

| 图 5 不同设定电流下的表面粗糙度 Figure 5 Surface roughness under different set current |

在ELID磨削中,磨粒大部分处于氧化膜的包裹中,以研磨抛光的方式对工件进行加工,因此磨削过程中,一定厚度的氧化膜会使加工表面粗糙度更低。因此在ELID磨削中,可以通过调整电解参数来改变氧化膜厚度,从而获得更低的表面粗糙度。

3 预测模型验证 3.1 实验设计通过上述实验发现,大电压、小电流可以得到更好的表面粗糙度,但是考虑到电压过大会使电解作用增强,加剧砂轮磨损,因此最后选定电源电压90 V、峰值电流2 A作为后续实验中ELID磨削的电源参数。实验以砂轮转速、工件转速及进给切深作为影响因素,每个因素取三个水平,通过测得不同参数下表面粗糙度,对预测模型进行验证。各因素水平取值如表 1所示。

| 水平 | 砂轮转速ns/r·min-1 | 工件转速nw/r·min-1 | 进给切深ae/μm |

| 1 | 6000 | 40 | 1.2 |

| 2 | 10000 | 80 | 2.4 |

| 3 | 14000 | 120 | 3.6 |

通过力传感器测得不同参数组合下的磨削切向力,结果如表 2所示,根据切向力的数值得到比例常数n的平均值为0.249。

| 序号 | 砂轮转速ns/r·min-1 | 工件转速nw/r·min-1 | 进给切深ae/μm | 切向力Ft/N | 比例常数n | ELID磨削Ra实测值/μm | ELID磨削Ra预测修正值/μm |

| 1 | 6000 | 40 | 1.2 | 0.67 | 0.213 | 0.278 | 0.245 |

| 2 | 6000 | 40 | 2.4 | 1.13 | 0.257 | 0.306 | 0.309 |

| 3 | 6000 | 40 | 3.6 | 1.57 | 0.277 | 0.336 | 0.348 |

| 4 | 6000 | 80 | 1.2 | 0.82 | 0.339 | 0.330 | 0.333 |

| 5 | 6000 | 80 | 2.4 | 1.88 | 0.304 | 0.425 | 0.412 |

| 6 | 6000 | 80 | 3.6 | 1.94 | 0.400 | 0.447 | 0.485 |

| 7 | 6000 | 120 | 1.2 | 0.91 | 0.417 | 0.434 | 0.396 |

| 8 | 6000 | 120 | 2.4 | 1.56 | 0.456 | 0.476 | 0.518 |

| 9 | 6000 | 120 | 3.6 | 3.47 | 0.355 | 0.498 | 0.558 |

| 10 | 10000 | 40 | 1.2 | 0.49 | 0.162 | 0.227 | 0.197 |

| 11 | 10000 | 40 | 2.4 | 0.86 | 0.196 | 0.246 | 0.243 |

| 12 | 10000 | 40 | 3.6 | 1.42 | 0.171 | 0.235 | 0.271 |

| 13 | 10000 | 80 | 1.2 | 0.92 | 0.179 | 0.278 | 0.250 |

| 14 | 10000 | 80 | 2.4 | 1.34 | 0.260 | 0.313 | 0.333 |

| 15 | 10000 | 80 | 3.6 | 1.83 | 0.284 | 0.347 | 0.377 |

| 16 | 10000 | 120 | 1.2 | 1.26 | 0.202 | 0.323 | 0.265 |

| 17 | 10000 | 120 | 2.4 | 1.44 | 0.346 | 0.364 | 0.405 |

| 18 | 10000 | 120 | 3.6 | 2.41 | 0.318 | 0.405 | 0.452 |

| 19 | 14000 | 40 | 1.2 | 0.52 | 0.061 | 0.220 | 0.166 |

| 20 | 14000 | 40 | 2.4 | 0.90 | 0.098 | 0.221 | 0.205 |

| 21 | 14000 | 40 | 3.6 | 1.06 | 0.160 | 0.232 | 0.232 |

| 22 | 14000 | 80 | 1.2 | 0.63 | 0.189 | 0.243 | 0.229 |

| 23 | 14000 | 80 | 2.4 | 1.11 | 0.222 | 0.265 | 0.286 |

| 24 | 14000 | 80 | 3.6 | 2.08 | 0.165 | 0.279 | 0.316 |

| 25 | 14000 | 120 | 1.2 | 0.78 | 0.139 | 0.245 | 0.270 |

| 26 | 14000 | 120 | 2.4 | 1.47 | 0.254 | 0.325 | 0.341 |

| 27 | 14000 | 120 | 3.6 | 1.93 | 0.288 | 0.360 | 0.389 |

设计专用夹具来固定轴承套圈,分别取三个位置对每个套圈进行粗糙度测量,将所得表面粗糙度值取平均,所得结果如表 2所示。

通过粗糙度预测值与实测值的对比,处理数据,可得K = 0.581。代入K对预测模型进行修正,修正后的预测值列入表 2。修正后的模型预测精度Δ采用式(11)计算:

| $ \mathit{\Delta = }\frac{{100}}{N}\sum\limits_{i = 1}^N {\left| {\frac{{R{a_{i, \exp {\rm{e}}}} - {{\left( {Ra} \right)}_{i, {\rm{pred}}}}}}{{{{\left( {Ra} \right)}_{i, {\rm{pred}}}}}}} \right|} $ | (11) |

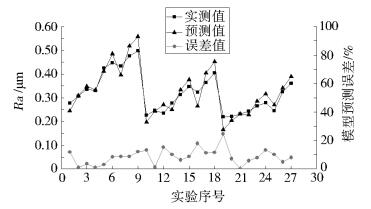

式中,N为实验次数。求得该模型的预测值与实验值之间的平均误差为8.75%,即该模型的预测精度为8.75%。

由图 6可以看出,19号数据误差较大,分析认为应该是实验过程中工艺参数发生了变化,如砂轮表面氧化膜崩裂脱落等。其余实验情况下表面粗糙度预测值与实验值吻合较好,模型预测误差均在10%左右。而且可以发现,实验结果与预测结果变化趋势一致。

|

| 图 6 表面粗糙度预测值与实际值的比较 Figure 6 Comparison of the predicted values of surface roughness with the actual values |

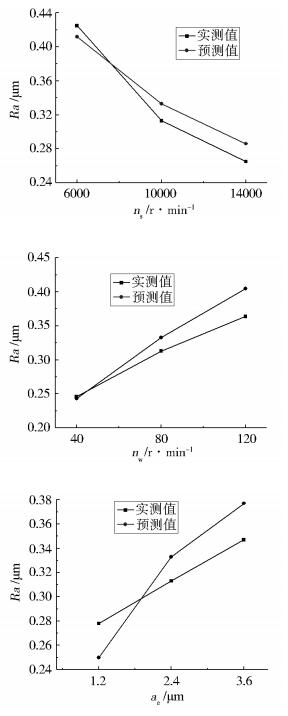

从表 2数据中取一部分数据研究磨削用量对表面粗糙度的影响,如图 7所示。取5、14、23组数据,在图 7(a)中,保持工件转速和进给深度一定,砂轮转速由6 000 r/min增加到14 000 r/min时,由于随着砂轮速度增大,单位时间参与磨削的磨粒数增多,会使单颗磨粒未变形磨屑厚度减小,磨削得到的表面粗糙度减小,因此实测表面粗糙度由0.425 μm减小到0.265 μm;取11、14、17组数据,图 7(b)中,保持砂轮转速和进给深度一定,随着工件转速增加,单颗磨粒的未变形切屑厚度增大,表面粗糙度增大。

|

| 图 7 磨削参数对表面粗糙度的影响 Figure 7 Influence of grinding parameters on surface roughness |

取13、14、15组数据。图 7(c)表现了进给切深对表面粗糙度的影响。在砂轮转速和工件转速一定时,随着切深的增大,实测表面粗糙度由0.278 μm增长到0.347 μm。当切深增大时,单颗磨粒未变形磨屑厚度增大,砂轮与工件之间的磨削力增大,影响磨削加工过程。

4 结论(1)在基于氧化膜状态主动控制的ELID磨削中,电解电流的大小表征着氧化膜的厚度,并且氧化膜厚度与电解电流大小成反比;

(2)ELID磨削中,电源参数会对表面粗糙度产生影响,在其他条件不变的情况下,可以通过调整电源参数来获得适宜磨削的氧化膜厚度。磨削参数中,在其他条件不变的情况下,表面粗糙度随砂轮转速的增大而减小,随工件转速和切深的增大而增大;

(3)模型预测结果与实验结果吻合良好,预测误差在10%左右,ELID磨削表面粗糙度预测模型有效可靠。

| [1] | OHMORI H, NAKAGAWA T. Mirror surface grinding of silicon wafers with electrolytic in-process dressing[J]. CIRP Annals-Manufacturing Technology, 1990, 39(1): 329–332. |

| Click to display the text | |

| [2] | OHMORI H, NAKAGAWA T. Analysis of mirror surface generation of hard and brittle materials by ELID(electronic inprocess dressing) grinding with superfine grain metallic bond wheels[J]. CIRP Annals-Manufacturing Technology, 1995, 44(1): 287–290. |

| Click to display the text | |

| [3] | MALKIN S. Grinding technology theory and applications of machining with abrasives[M]. Horwood E.Halsted Press, 1989. |

| [4] | TIAN X L, WANG J Q, ZHANG B G, et al. Research on predicting model of surface roughness for ground engineering ceramics[J]. Advanced Materials Research, 2012, 476-478: 1036–1040. |

| Click to display the text | |

| [5] | CHENG R K, Huang Y. Experimental research on the predictive model for surface roughness of titanium alloy in abrasive belt grinding[J]. Advanced Materials Research, 2013, 716(8): 443–448. |

| Click to display the text | |

| [6] | ZHOU X, XI F. Modeling and predicting surface roughness of the grinding process[J]. International Journal of Machine Tools & Manufacture, 2002, 42(8): 969–977. |

| Click to display the text | |

| [7] | HECKER R L, LIANG S Y. Predictive modeling of surface roughness in grinding[J]. International Journal of Machine Tools & Manufacture, 2003, 43(8): 755–761. |

| Click to display the text | |

| [8] | AGARWAL S, RAO P V. A new surface roughness prediction model for ceramic grinding[J]. Proceeding of the Institute of Mechanical Engineers. part B.journal of Engineering Manufacture, 2005, 219(11): 811–821. |

| Click to display the text | |

| [9] | AGARWAL S, RAO P V. Modeling and prediction of surface roughness in ceramic grinding[J]. International Journal of Machine Tools & Manufacture, 2010, 50(12): 1065–1076. |

| Click to display the text | |

| [10] | SHAO Y, LI B, LIANG S Y. Predictive modeling of surface roughness in grinding of ceramics[J]. Machining Science & Technology, 2015, 19(2): 325–338. |

| Click to display the text | |

| [11] | LAW S S, WU S M. Simulation study of the grinding process[J]. Journal of Engineering for Industry, 1973, 95(4): 972–978. |

| Click to display the text | |

| [12] | 任敬心. 磨削原理[M]. 北京: 电子工业出版社, 2011. |

| [13] | HOCKIN H. K. XU, SAID Jahanmir, LEWIS K. Ives. Effect of grinding on strength of tetragonal zirconia and zirconiatoughened alumina[J]. Machining Science & Technology, 1997, 1(1): 49–66. |

| Click to display the text | |

| [14] | 杨黎健.基于氧化膜状态主动控制的ELID磨削及其应用研究[D].天津大学, 2011. |

| Cited By in Cnki | |

| [15] |

关佳亮, 郭东明, 袁哲俊. ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].

机械工程学报, 2000, 36(5): 89–92.

|

| Cited By in Cnki (40) |