2. 昆明医科大学海源学院, 昆明 650106;

3. 盐城工学院机械工程学院, 盐城 224051

2. Haiyuan College, Kunming Medical University, Kunming 650106;

3. School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng 224051

碳纤维增强复合材料(CFRP)具有高强度、高模量等优异性能,在国防和航空航天等高新技术领域具有广阔的应用前景,已逐步成为新型飞行器的首选结构材料[1]。在CFRP结构件的装配连接中,钻削加工占后续机械加工总量的50%以上,是最为繁重的机械加工工序之一,如美国F-22战斗机的机翼需要加工1.4万个连接孔[2-3]。但由于CFRP层间连接强度差等特性,在钻削中容易产生毛刺、撕裂和分层等加工缺陷,严重影响制孔质量和材料性能,尤其是分层缺陷[4]。

当前,国内外学者在制孔分层缺陷的形成机制、控制策略、评价预测等方面开展了大量的研究工作。诸多学者指出轴向力是引起分层的重要原因,存在分层产生的临界轴向力[5-7],由此,HOCHENG等[8]首次基于经典板壳理论和线弹性断裂力学提出分层产生的临界轴向力,至此,国内外学者进行了大量相关的理论研究[9-12],获得了分层损伤的理论模型;对于制孔分层的预测和评价,国内外学者提出诸多评价方法,如采用撕裂长度的平均值方法、分层因子法、比面积的分层因子法、修正分层因子法,以及综合评价方法等[13-14];对于制孔分层形态的分析,JIN等[15]指出单向纤维增强复合材料制孔分层呈椭圆形,多向叠层复合材料则呈近似圆形;张厚江等[16-17]则根据复合材料力学提出了多向CFRP制孔分层损伤的椭圆形立体模型,并给出了单向CFRP出口分层尺寸的经验公式;汪海晋等[18]应用“研磨观察法”分析了分层的三维形貌。

纵观以上制孔分层的理论模型,多数模型将分层边缘形状简单地假设为圆形或椭圆形;大多预测和评价方法是从最大或最小分层方面对分层缺陷进行评价的,忽略了不同纤维取向下分层的具体大小。实际上,分层形状的精准描述很少被关注,分层的精准形状直接影响模型的准确性和分层大小评判的精准性。制孔分层的精确确定对分层形成机制和评价方法的研究具有重要意义。然而,根据现有研究只能掌握制孔分层的大致形状和大小,对不同纤维取向下分层的具体形状、大小难以掌控,关于制孔分层形态更为精准的研究鲜有报道。

本文为明确制孔分层的形态,以孔出口分层为研究对象,将整个切削区域进行细化,从局部角度分析不同纤维取向下制孔分层形状和大小的变化规律。

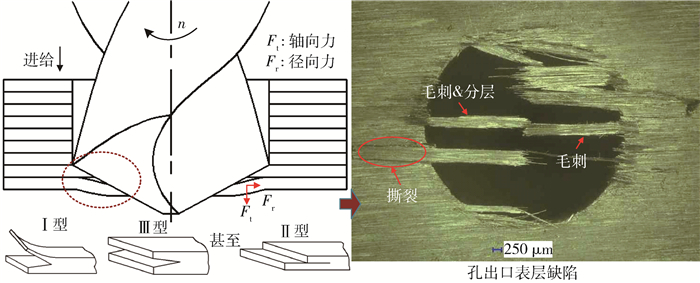

1 UD-CFRP制孔分层的形成 1.1 制孔分层的形成机理在CFRP制孔过程中,孔边缘极易产生毛刺、分层和撕裂等加工缺陷,尤其以孔出口最为严重,如图 1所示。

|

| 图 1 制孔分层的形成 Figure 1 Formation of the delamination |

在制孔过程中,随着待切削层厚度逐渐减小,横刃逐渐接近出口侧最外层表面,在横刃推挤作用下,出口侧纤维发生变形和退让,形成残余纤维毛刺,并在孔出口边缘产生裂纹。当横刃钻出工件后,主切削刃对工件形成轴向分力Ft和径向分力Fr,在Ft和Fr的推挤和扭转作用下,裂纹不断扩张,最终导致毛刺、分层和撕裂等加工缺陷的形成。其中,撕裂是分层的最为严重的表现形式。

1.2 制孔分层的形状研究表明,不同纤维取向下制孔分层的大小与其对应的刚度存在着密切联系,致使CFRP制孔分层存在明显的各向异性。张厚江等[17]基于复合材料力学,通过氯化金渗透液检测方法系统分析了CFRP的制孔分层形态,建立了多向CFRP制孔椭圆分层的立体模型,并提出了任意纤维取向下分层尺寸的经验公式(1)。当λ=4并且2(mμ12E2+2G12)=

| ${r_a} = C{\left( {{Q_a}} \right)^{\frac{1}{\lambda }}}\;\;\;\left( {\lambda > 0} \right) $ | (1) |

其中,

| $ \left\{ \begin{array}{l} {Q_a} = m{E_1}{\rm{co}}{{\rm{s}}^4}\theta + 2\left( {m{\mu _{12}}{E_2} + 2{G_{12}}} \right){\rm{si}}{{\rm{n}}^2}\theta {\rm{co}}{{\rm{s}}^2}\theta \\ \;\;\;\;\;\;\; + m{E_2}{\rm{si}}{{\rm{n}}^4}\theta \\ m = {\left( {1 - {\mu _{12}}{\mu _{21}}} \right)^{ - 1}} = {\left( {1 - \frac{{{\mu ^2}_{12}{E_2}}}{{{E_1}}}} \right)^{ - 1}} \end{array} \right. $ |

式中,Qa为折算刚度系数,C和λ为待定常数,E1、E2分别为纤维纵向、横向弹性模量,G12为剪切模量,μ12/21为泊松比,θ为孔周边纤维轴线与主刚度方向的夹角。

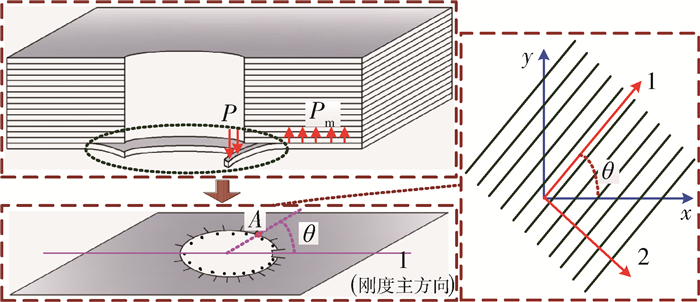

然而,对于该公式的验证,以及更为深入的研究并未涉及。由于制孔分层缺陷以孔出口侧表层材料最为严重,为进一步分析分层的具体形态,以孔出口最外层分层为研究对象,绕最外层材料的主刚度方向将孔出口表层材料离散成若干等份,各离散单元与主刚度方向的夹角为θ(也即孔周边纤维轴线与主刚度方向的夹角)如图 2所示。结合张厚江等所给出的经验公式,通过观测不同θ下的分层大小,分析孔出口侧制孔分层的精确形状和大小。

|

| 图 2 UD-CFRP孔出口表层的刚度方向 Figure 2 Stiffness direction of the UD-CFRP top layer at the exit |

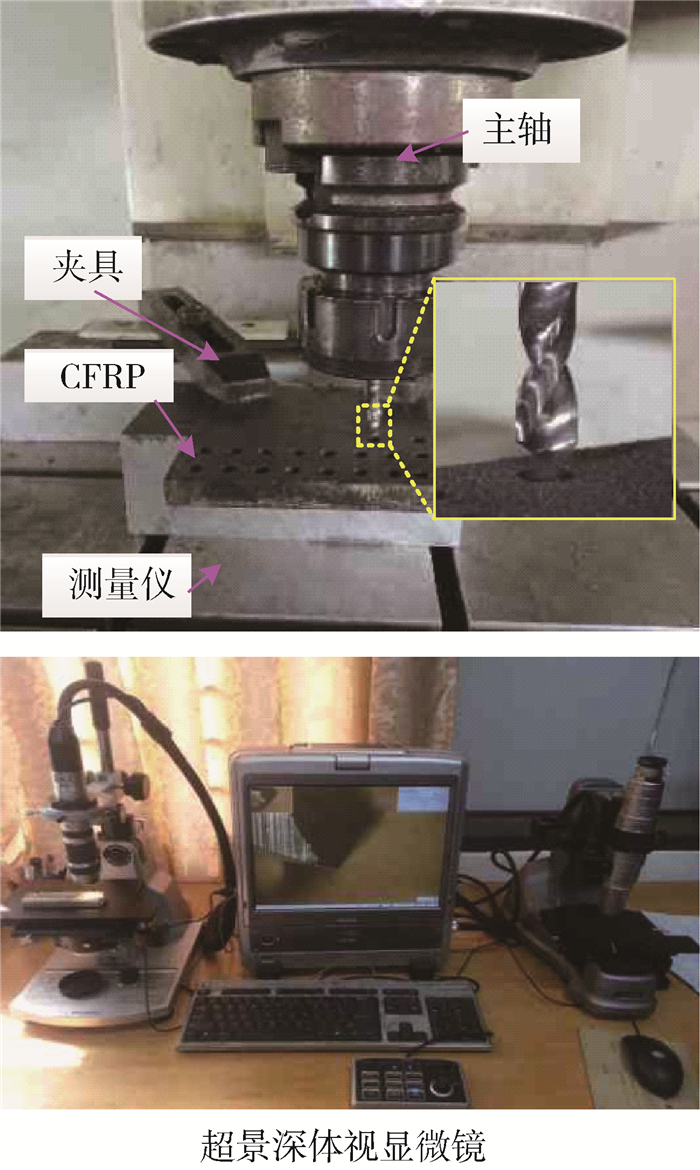

试验所采用的刀具为整体硬质合金普通麻花钻,刀具直径为6 mm。在KVC1050M立式加工中心上采用无冷却方式进行钻削试验,主轴转速n在2 000~ 5 000 r/min内取值(取值间距为1 000 r/min),进给量vf在105~420 mm/min内取值(取值间距为105 mm/min)。试验后,采用超景深体视显微镜及其附带软件观测孔出口表层分层缺陷的形状、大小,实验装置如图 3所示。

|

| 图 3 试验装置 Figure 3 Experimental setups |

试验所采用的工件材料为单向碳纤维增强复合材料板(T300/环氧树脂,CFRP),板厚度为10 mm,单束纤维的平均厚度约为0.2 mm,平均宽度约为2.5 mm,纤维直径为7~8 μm,纤维体积分数为60%~65%。材料的其他相关参数:纤维纵向弹性模量E1=122.6 GPa,纤维横向弹性模量E2=7.7 GPa,剪切模量G12=2.8 GPa,泊松比μ12/21=0.3。

3 结果与分析 3.1 UD-CFRP最外层制孔分层的各向异性行为根据复合材料力学,可知单向CFRP表层材料的主刚度方向即为纤维的轴向,因此,以纤维轴向一侧为主向,对孔周边的表层分层进行离散化处理,各离散单元与主刚度方向的夹角为θ,即为孔周边纤维轴线与主刚度方向的夹角。采用超景深体视显微镜观测各夹角θ下分层的大小,为减少观测次数,θ每间隔10°获取一个分层边缘的尺寸。以孔轴线为中心绘制表层材料的主刚度系数和表层分层的大小,如图 4所示。

|

| 图 4 CFRP表层材料刚度和分层形态 Figure 4 Stiffness and delamination shape-size on the CFRP top layer |

由图 4(a)可见,当θ=0°/180°时,表层材料的刚度系数达到最大,当θ=90°/270°时,刚度系数达到最小,因此,当θ=0°/180°时,在单位轴向力的推挤作用下,表层纤维的弯曲变形极小,而当θ=90°/270°时,表层纤维的弯曲变形较大。假设层间黏结强度不随θ变化而变化,一旦轴向力超过黏结强度,则在同一轴向力作用下,分层所形成的尺寸将在θ=0°/180°达到最大,在θ=90°/270°达到最小,如图 4(b)所示。从图 4(b)可见,由张厚江等[17]的经验公式所获得的计算结果(C=0.001 95,λ=2)与试验结果较为接近,尤其是θ在90°/270°附近时极为接近,而且分层的形状呈明显的近椭圆。

此外,θ在0°/180°附近时,刚度系数的变化较大,θ在90°/270°附近时,刚度系数变化非常小。因而,当θ在0°/180°附近时,分层的尺寸变化较大,而当θ在90°/270°附近时,分层的尺寸变化极小。由此可见,表层材料不同纤维取向下的刚度直接决定了该纤维取向下的材料变形大小,进而决定了分层大小,而且分层的形状并非规则的椭圆形,而是近椭圆形。

3.2 UD-CFRP最外层制孔分层形态的变化规律图 5为孔出口表层分层随主轴转速的变化规律。可见,不同主轴转速下的分层形状较为接近,与经验公式所获得的计算结果较为接近。随着主轴转速的增大,当θ=90°/270°时,分层尺寸的变化极小,当θ=0°/180°时,分层尺寸的变化较大。由θ=0°/180°处分层尺寸的变化可见,随着主轴转速的增大,分层尺寸整体呈逐渐减小的趋势,但变化幅度并不大。主轴转速从3 000 r/min增至4 000 r/min时,分层尺寸的变化幅度最大,最大的变化幅度仅为0.14 mm。

|

| 图 5 分层随主轴转速的变化 Figure 5 Delamination changes with the spindle speed |

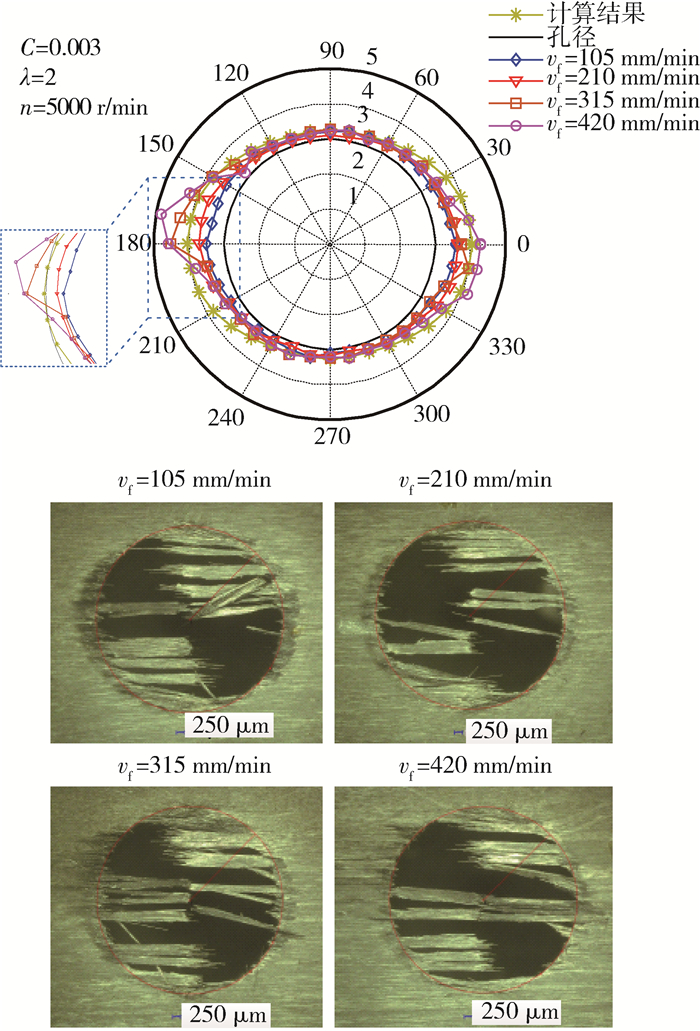

图 6为孔出口表层分层随进给速度的变化规律。可见,不同进给速度下,当θ=90°/270°时,分层尺寸的变化较小,但当θ=0°/180°时,分层尺寸的变化较大,由此导致分层形状、大小均存在较大差异。由θ=0°/180°处分层尺寸的变化可见,随着进给速度的增大,分层尺寸呈明显的增大趋势。其中,进给速度由210 mm/min增至315 mm/min时,分层尺寸的变化幅度最大,最大的变化幅度达0.81 mm。分层随着进给速度增大的原因在于:进给速度越大,则轴向力越大,越容易导致层间破坏,从而形成分层[2, 7, 12]。

|

| 图 6 分层随进给速度的变化 Figure 6 Delamination changes with the feed speed |

另外,随着进给速度的增大,试验结果与经验公式所获得的计算结果偏差逐渐增大,当进给速度超过315 mm/min时,将难以用经验公式来描述分层的尺寸,由此可见,随着进给速度的增大,分层形状和大小不再符合经验公式,尤其是θ在0°/180°附近(表层材料主刚度方向)。

经过对孔出口分层的仔细观察和对比,发现随着进给速度的增大,θ在0°/180°附近(即表层材料的主刚度方向)极易产生大面积的整束纤维撕裂,如图 7所示。由图 4所反映的表层材料刚度系数可知,在主刚度方向上刚度系数最大,而且在主刚度方向上,刚度系数较为接近,纤维在轴向推力作用下,主刚度方向附近的整束纤维的弯曲变形极小,因此,当进给速度较大时,一旦轴向推力超过分层的临界推力,由于纤维弯曲变形极小或纤维根本来不及发生弯曲变形,致使推力所产生的推挤能量将主要以整束纤维层间撕裂的形式消耗。这正是在主刚度方向上整束纤维撕裂的主要原因。主刚度方向上整束纤维撕裂的形成,导致分层尺寸在θ=0°/180°附近(主刚度方向)发生突变,致使分层原来近椭圆形状的曲率发生突变,从而导致分层形状在θ=0°/180°附近(主刚度方向)不再呈原来的近椭圆形形状。

|

| 图 7 CFRP表层的撕裂缺陷 Figure 7 Tear defects on the CFRP top layer |

综上可见,表层材料的分层形状总体上呈近椭圆形,随着主轴转速的增大,分层尺寸有减小趋势,随着进给速度的增大,分层尺寸呈增大趋势,以主刚度方向上的分层尺寸变化最为明显。此外,随着进给速度的增大,由于出现主刚度方向上整束纤维的撕裂,分层形状出现突变,分层尺寸将不再符合经验公式。

4 结论(1) 单向CFRP表层材料的分层形状呈近椭圆形,而非精确的椭圆形;

(2) 随着主轴转速的增大,分层形状变形不明显,尺寸呈减小趋势,以主刚度方向最为明显;

(3) 随着进给速度的增大,在主刚度方向极易产生整束纤维的撕裂,分层形状出现突变,尺寸呈增大趋势,以主刚度方向最为明显;

(4) 随着进给速度的增大,由于主刚度方向整束纤维的撕裂,导致分层形状突变,分层尺寸不再符合经验公式。

| [1] |

江大志, 鞠苏, 张鉴炜, 等. 复合材料结构轻量化方法及技术[J].

玻璃钢, 2014(9): 85–97.

|

| Cited By in Cnki (18) | |

| [2] |

陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望[J].

复合材料学报, 2015, 32(2): 301–316.

|

| Cited By in Cnki (52) | |

| [3] |

唐晓亮, 李勋. 碳纤维复合材料制孔新工艺及实验研究[J].

航空精密制造技术, 2013, 49(1): 30–33.

|

| Cited By in Cnki (9) | |

| [4] | NORBERTO F, ANTONIO D Á, CANTERO J L, et al. Experimental analysis of special tool geometries when drilling woven and multidirectional CFRPs[J]. Journal of Reinforced Plastics and Composites, 2016, 35(1): 33–55. |

| Click to display the text | |

| [5] | 温泉. C/E复合材料制孔损伤形成机理与评价方法研究[D].大连: 大连理工大学, 2014: 10-11. |

| Cited By in Cnki (13) | |

| [6] | BIN L, LI Y, ZHANG K F, et al. A novel prediction model for thrust force and torque in drilling interface region of CFRP/Ti stacks[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81: 1497–1508. |

| Click to display the text | |

| [7] | 汪海晋.树脂基复合材料钻削缺陷产生机理与控制策略研究[D].济南: 山东大学, 2016: 3-10. |

| Cited By in Cnki (6) | |

| [8] | HOCHENG H, DHARAN C K H. Delamination during drilling in composite laminates[J]. Journal of Engineering for Industry, 1990, 112(3): 236–239. |

| Click to display the text | |

| [9] | GURURAJA S, RAMULU M. Modified exit-ply delamination model for drilling FRPs[J]. Journal of Composite Materials, 2009, 43(5): 483–500. |

| Click to display the text | |

| [10] | JAMEL SAOUDIA, REDOUANE ZITOUNE, SALAH MEZLINI, et al. Critical thrust force predictions during drilling:Analytical modeling and X-ray tomography quantification[J]. Composite structures, 2016, 153: 886–894. |

| Click to display the text | |

| [11] | JAMEL SAOUDI, REDOUANE ZITOUNE, SUHASINI GURURAJA, et al. Prediction of critical thrust force for exit-ply delamination during drilling composite laminates:thermo-mechanical analysis[J]. International Journal of Machining and Machinability of Materials, 2016, 18: 77–98. |

| Click to display the text | |

| [12] | 王奔.切削力和热对C/E复合材料制孔损伤的影响机理[D].大连: 大连理工大学, 2014: 7-16. |

| Cited By in Cnki (15) | |

| [13] | NASSAR M M A, ARUNACHALAM R, ALZEBDEH K I. Machinability of natural fiber reinforced composites:a review[J]. International Journal of Advanced Manufacturing Technology, 2016, 88(9-12): 1–20. |

| Click to display the text | |

| [14] | BABU J, SUNNY T, PAUL N A, et al. Assessment of delamination in composite materials:A review[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2016, 230(11). |

| [15] | JIN P J, KIM G W, KANG Y L. Critical thrust force at delamination propagation during drilling of angle-ply laminates[J]. CompositeStructures, 2005, 68(4): 391–397. |

| [16] |

张厚江, 陈五一, 陈鼎昌. 碳纤维复合材料钻孔出口椭圆形分层缺陷的研究[J].

机械工程学报, 2004, 40(12): 145–149.

|

| Cited By in Cnki (26) | |

| [17] | 张厚江.碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京航空航天大学, 1998: 69-102. |

| Cited By in Cnki (161) | |

| [18] | WANG H, SUN J, LI J, et al. Investigation on delamination morphology during drilling composite laminates[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(1-4): 257–266. |

| Click to display the text |