承力支架作为某航天器燃料贮箱表面搭载线缆、仪器的重要支撑部件,需承受飞行过程中严苛的振动、冲击环境载荷,传统的支架常使用铝合金制备。特种工程塑料具有密度小、强度高和耐热性好等优良特性,它正逐步取代金属材料,用于次结构件的制造[1-2]。

聚醚醚酮(PEEK)具备优异的力学性能,可替代铝、钛和其他传统金属材料制造所需零部件[3]。玻璃纤维与PEEK有很好的亲和性,玻璃纤维增强PEEK与未增强的相比,显示了更高的使用温度、模量、强度、尺寸稳定性等[4-6]。贺捷等[7]研究了不同长玻璃纤维含量增强PEEK的力学性能,发现纤维含量为15wt%时材料的拉伸、剪切和弯曲强度最大,分别为160、120和160 MPa。王新宇等[8]认为注射速率、熔体温度、模具温度等注塑工艺条件会诱导PEEK微观分子取向和晶体生长,进而影响PEEK制品力学性能。吴新明等[9]研究了30wt%长玻璃纤维增强PEEK的注塑工艺参数与力学性能的关系。FENG等[10]利用Taguchi和BP神经网络法对PEEK材料注塑工艺条件进行了分析与优化。基于正交试验并利用模流仿真分析软件对注塑成型进行数值模拟也是常用的分析方法[11-14]。

为加工出航天器高性能承力支架零件,本文对不同玻璃纤维含量的短切玻璃纤维增强PEEK(SGF/PEEK)力学性能进行了分析,利用Moldflow分析软件对支架注塑模具、注塑工艺参数进行了系统研究。

1 试验 1.1 主要原材料PEEK树脂:021P,长春吉大特塑工程研究有限公司;玻璃纤维纱线:S4C9-1200JA,中材科技股份有限公司;抗氧剂:市售。

1.2 主要设备和仪器双螺杆挤出造粒机:SHJ-40,天华化工机械及自动化研究设计院有限公司;注塑机:CJ150M3V,震德塑料机械有限公司;模具温度控制机:ADDC-36,天津奥德精机有限公司;拉伸性能用电子万能试验机:CMT5205,美特斯工业系统(中国)有限公司;弯曲性能用电子万能试验机:WD4050,长春科新试验仪器有限公司;冲击试验机:HIT50.PC,德国Zwick公司;卧式高温试验箱:PH301,广州五所环境仪器有限公司。

1.3 性能测试拉伸性能按GB/T1040.2—2006测试,拉伸速率5 mm/min;弯曲性能按GB/T9341—2008测试,弯曲速率2 mm/min;简支梁冲击性能按GB/T1043.1—2008测试;玻璃纤维含量按GB/T2577—2005测试。

1.4 粒料制备及注塑成型粒料制备前先将PEEK树脂置入高温试验箱中100~110℃干燥2~3 h,再将树脂与抗氧剂的混合料、玻璃纤维纱线在挤出造粒机的两个加料口分别加入,物料熔融共混后从机头挤出、牵引、冷却、切粒,得到SGF/PEEK粒料,玻璃纤维长度约0.2~0.5 mm。粒料中的纤维含量由一定螺杆转速下混合料与玻璃纤维喂料量按比例控制,挤出造粒主要工艺参数见表 1。

| 挤出温 度/℃ |

混合料下料量/kg·h-1 | 玻璃纤维下料量/kg·h-1 | 螺杆转速 /r·min-1 |

玻璃纤维纱线股数/股 |

| 360~380 | 5.6~57.6 | 6.0~6.6 | 300 | 3 |

注塑成型先将SGF/PEEK粒料置入高温试验箱中130~150℃干燥3~5 h,铺层厚度≤ 30 mm,再将干燥后的粒料加入到注塑机料筒中,通过设置各工艺参数注塑性能试样及承力支架制品。已干燥的粒料应尽快投入使用或密封保存,避免重复干燥,注塑成型主要工艺参数见表 2。

| 注射温度/℃ | 模具温度/℃ | 填充时间/s | 注射压力/MPa | 注射速率 /cm3·s-1 |

保压压力 /MPa |

保压时间/s |

| 370~390 | 150~190 | 2~4 | 77.5~96.9 | 43.0~55.3 | 30~50 | 15~30 |

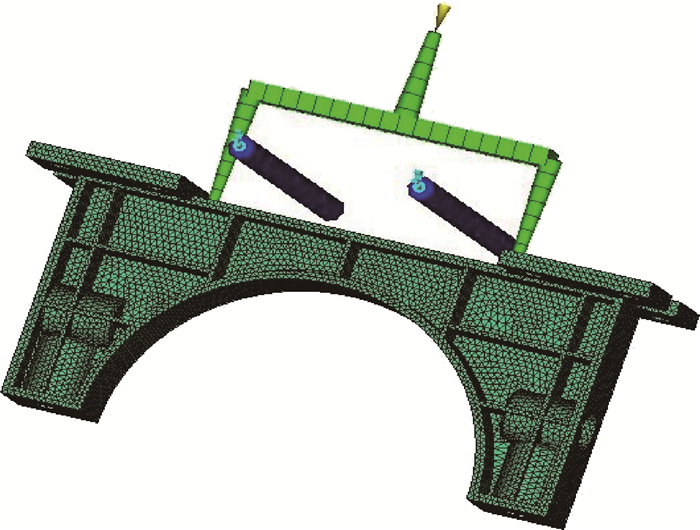

模流分析采用Moldflow仿真软件,设置注塑过程中剪应力0.5 MPa,剪切应变速率5×104s-1。建立承力支架模型并划分网格如图 1所示,其中四面体网格数731 881个,节点数129 597个。

|

| 图 1 承力支架物理模型及网格划分 Figure 1 Physical model and grid division of bearing bracket |

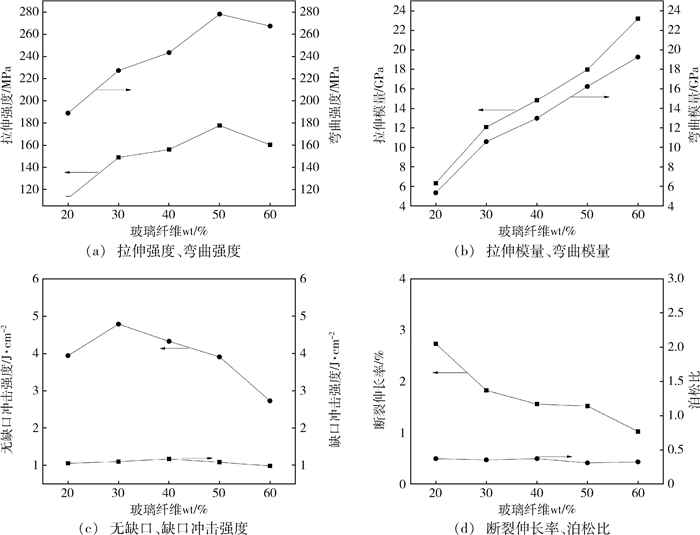

为优选最佳玻璃纤维含量的SGF/PEEK材料作为承力支架材料,调节树脂混合料下料量与玻璃纤维喂料量的比例,制备了20wt%~60wt%的SGF/PEEK粒料。玻璃纤维含量大小对材料的拉伸、弯曲、冲击性能的影响,如图 2所示。

|

| 图 2 拉伸、弯曲、冲击性能随玻璃纤维含量的变化曲线 Figure 2 Tensile, flexural and impact properties with diffrent glass fiber contents |

由图 2(a)可知,在低玻璃纤维含量下,拉伸、弯曲强度随玻璃纤维含量的增加而提高,当玻璃纤维含量达50wt%时材料的强度达到最大值,随后随玻璃纤维含量的增加而下降。产生这种变化的原因是玻璃纤维含量及纤维保持长度的共同作用[15]。玻璃纤维含量较低时,玻璃纤维断裂较少,玻璃纤维含量对材料强度起主要作用;玻璃纤维含量较高时,玻璃纤维断裂较为严重,玻璃纤维的保留长度起了决定性作用,强度随着玻璃纤维保留长度下降而下降。当玻璃纤维含量达到50wt%时,材料具备了较好的纤维保持长度和合适的玻璃纤维含量,因而拉伸、弯曲强度达到最大[16]。由图 2(b)可知,拉伸、弯曲模量均随玻璃纤维含量的增加而不断提高,这说明模量主要与玻璃纤维含量有关。由图 2(c)可知,无缺口冲击强度随玻璃纤维含量的增加先升高后降低,当玻璃纤维含量为30wt%时达到最大值;而冲击缺口强度则随玻璃纤维含量的增加变化不明显,维持在1.0 J/cm2左右,这说明材料对缺口敏感而对玻璃纤维含量不敏感。由图 2(d)可知,断裂伸长率随玻璃纤维含量的增加逐渐降低,这是由于PEEK树脂含量逐渐降低,断裂方式由韧性断裂逐渐变为脆性断裂;而泊松比随玻璃纤维含量的增加变化不明显,这说明泊松比主要与PEEK树脂有关而与玻璃纤维含量无关。

由上述分析发现,当玻璃纤维含量在50wt%以下,随着玻璃纤维含量的增加,材料的强度、模量逐渐升高,但是冲击韧性、断裂伸长率却逐渐下降。综合考虑材料性能,以30wt%SGF/PEEK作为承力支架的材料。

2.2 模流分析对承力支架注塑成型的优化为评估承力支架注塑模具设计方案的可行性,采用Moldflow仿真软件模拟了注塑过程,为完善模具及制品设计方案提供科学依据。

2.2.1 浇注系统尺寸改进在初始的注塑模具设计方案中,浇注系统主流道直径为3.0~4.5 mm,二级分流道为6.5~0.8 mm。模拟注塑过程发现出现了“短射”现象,这是由于流道尺寸偏小,加之材料的流动性较低,较小的流道直径和较长的流道易导致熔体在充填过程中温度快速降低,需较高的注射压力才能将熔体注入型腔。而较高的注射压力和熔体温度易导致局部降解和制品产生较大的收缩变形以及飞边问题。对不合理的的流道尺寸进行改进,即主流道直径改为4~8 mm,二级分流道改为6.5~3 mm。改进后模流分析结果表明,塑料熔体顺利充满型腔,保压阶段可将更多的保压压力传递到型腔内,提高了保压效果。以下的模流分析中采用改进后的浇注系统尺寸。

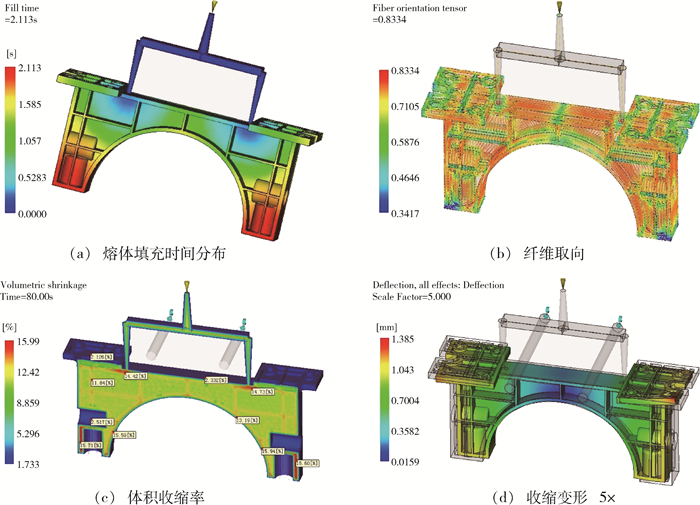

2.2.2 制品注塑质量优化为保证承力支架在注塑成型过程中不出现缺料,制品不出现尺寸超差问题,玻璃纤维取向及体积收缩合理。熔体填充时间分布、纤维取向、收缩率及收缩变形情况如图 3所示。

|

| 图 3 熔体填充时间分布、纤维取向、收缩率、收缩变形情况模流分析结果 Figure 3 Analysis results of melt filling time distribution, fiber orientation, shrinkage rate and shrinkage deformation based on Moldflow simulation |

图 3(a)为填充时间分布,熔体在2.113 s可实现完全填充。图 3(b)为制品内的纤维取向,熔体的流动剪切应力导致了玻璃纤维在制品内的取向,玻璃纤维在制品中取向基本与熔体流动方向一致,纤维在制品中整体呈现各向同性。图 3(c)为注塑制品的体积收缩率,由于注塑制品各部分厚度不一样,温度和冷却速度不一致,在熔体充满模具型腔后的冷却过程中,各部分收缩不一致,导致注塑制品出模后的收缩变形。图 3(d)为制品出模后的收缩变形,可通过调整注塑工艺参数并进行模流分析进行预测,进而优化注塑工艺参数加以控制。

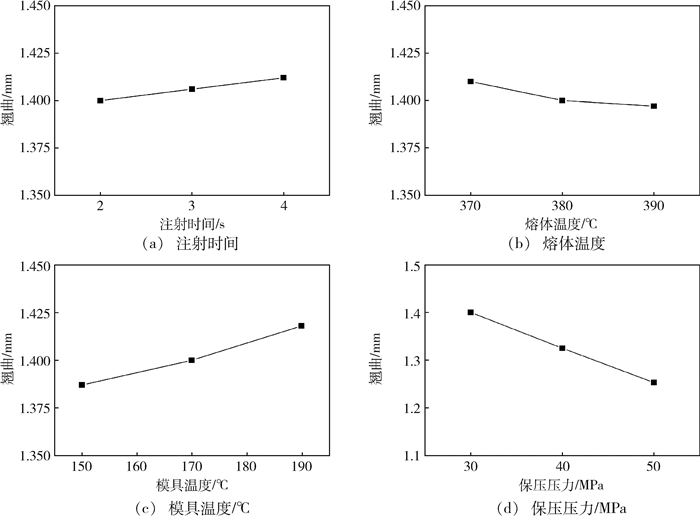

2.3 注塑工艺参数对承力支架翘曲变形的影响翘曲变形直接影响承力支架尺寸及其精度,是制品关注的一个重要指标。模流分析研究注塑工艺参数对制品的翘曲变形影响如图 4所示。

|

| 图 4 注塑工艺参数对制品翘曲变形的影响 Figure 4 Influence of injection parameters on warpage deformation of products |

由图 4可知,各工艺参数对翘曲变形的影响程度不一,其中保压压力对翘曲变形的影响最为显著,其次是模具温度。同时, 考虑到模具温度较低会导致制品“浮纤”问题,因此选择模具温度170℃。此外,浇注系统尺寸和模具加热、冷却系统也影响注塑制品翘曲变形,这里不一一赘述调整结果。优化后的注塑工艺参数见表 3。

| 注射温度/℃ | 模具温度/℃ | 填充时间/s | 注射压力/MPa | 注射速率 /cm3·s-1 |

保压压力/MPa | 保压时间/s |

| 390 | 170 | 2.5 | 77.5 | 55.3 | 60 | 30 |

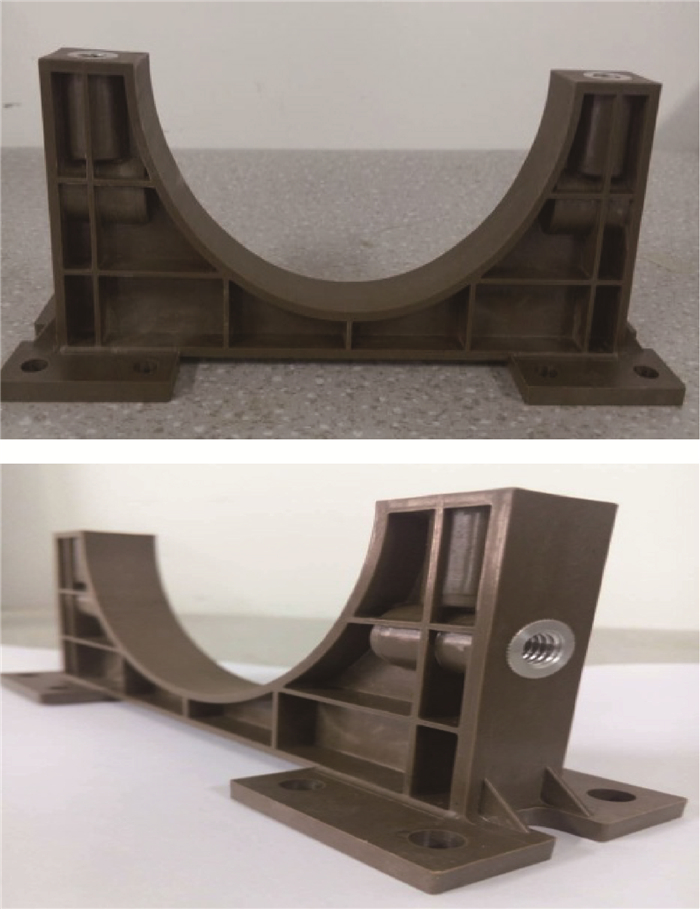

采用30wt%SGF/PEEK材料并设置优化的注塑工艺参数成型了承力支架零件,已成功应用于某型号燃料贮箱中并通过了飞行考核,获得了良好的应用效果。承力支架如图 5所示。

|

| 图 5 承力支架零件实物图 Figure 5 Pictures of bearing brackets |

采用挤出造粒方法制备了不同玻璃纤维含量的短切玻璃纤维增强聚醚醚酮,由材料力学性能评价优选承力支架材料;采用模流分析软件对材料熔体在模具模型腔内的成型过程进行了模拟,优化了模具浇注系统尺寸、制品注塑质量、注塑工艺参数,最终成型承力支架零件。结果表明:

(1) 30wt%SGF/PEEK作为承力支架材料时力学性能最优;

(2) 模流分析有效预测注塑过程,为调整模设计方案、优化注塑工艺参数提供参考依据;

(3) 改善主流道及二级流道尺寸,有利于熔体充满型腔,提升保压效果;

(4) 保压压力和模具温度对承力支架翘曲变形的影响最为显著,得出一组优化的工艺参数;

(5) 采用优化的工艺参数成型的实物零件成功应用于某航天器燃料贮箱中并通过了飞行考核。

| [1] |

赵云峰. 航天特种高分子材料研究与应用进展[J].

中国材料进展, 2013(04): 217–228.

|

| Cited By in Cnki (27) | |

| [2] |

刘增田. 特种工程塑料的性能及应用[J].

聊城大学学报(自然科学版), 2006(01): 81–83.

|

| Cited By in Cnki (19) | |

| [3] | YANG SHANGMING, et al. Mechanical and electrical components[J]. 2014(6): 33-40. |

| [4] |

贺湘伟, 刘爱学, 张志军, 等. 玻纤增强聚醚醚酮复合材料研究进展[J].

塑料工业, 2012(02): 1–4.

|

| Cited By in Cnki (2) | |

| [5] |

龚云表, 石安富. 聚醚醚酮的性能、成型加工及其应用[J].

塑料科技, 1985(4): 1–6.

|

| Cited By in Cnki (4) | |

| [6] | 金国珍. 工程塑料[M]. 北京: 化学工业出版社, 2001. |

| [7] |

贺捷, 齐暑华, 段国晨, 等. 高性能聚醚醚酮/长玻璃纤维复合材料的研制及应用[J].

工程塑料应用, 2009(7): 50–52.

|

| Cited By in Cnki (11) | |

| [8] |

王新宇, 阮诗伦, 常保宁, 等. 聚醚醚酮材料改性、加工与应用[J].

精密成形工程, 2016(1): 27–31.

|

| Cited By in Cnki (5) | |

| [9] |

吴新明, 齐暑华, 贺捷, 等. 长玻纤增强注塑聚醚醚酮复合材料加工工艺与力学性能的研究[J].

航空材料学报, 2009(06): 98–101.

|

| Cited By in Cnki (18) | |

| [10] | FENG C, KUO J, SU T, et al. Construction and analysis in combing the taguchi method and back propagation neural network in the peek injection molding process[J]. Polymer-Plastics Technology and Engineering, 2007, 46: 841–848. |

| Click to display the text | |

| [11] |

陈吉平, 丁智平. 注塑件翘曲变形分析与成型工艺参数优化[J].

工程塑料应用, 2013(5): 46–49.

|

| Cited By in Cnki (9) | |

| [12] |

沈丽琴, 桂涛. 注塑工艺参数优化的正交法应用实例[J].

电子机械工程, 2010(4): 38–41.

|

| Cited By in Cnki (4) | |

| [13] |

李雪源. 注塑成型工艺试验优化设计[J].

化工机械, 2015(1): 19–23.

|

| Cited By in Cnki (2) | |

| [14] |

胡勇, 谢文玲, 王佳. 基于正交试验的注射成型工艺参数优化方法研究[J].

模具工业, 2010(6): 6–9.

|

| Cited By in Cnki (14) | |

| [15] |

段召华, 付祥, 陈弦, 等. 长玻璃纤维增强聚丙烯[J].

高分子材料科学与工程, 2010(4): 124–126.

|

| Cited By in Cnki (37) | |

| [16] | THOMASON J L. The influence of fiber length and concentration on the properties of glass fiber reinforced polypropylene.6.The properties of injection moulded long fiber PP at high fiber content[J]. Composites:Part A, 2005, 36: 995–1003. |

| Click to display the text |