2. 辽宁科技大学机械工程与自动化学院, 鞍山 114051

2. Liaoning University of Science and Technology Institute of Mechanical Engineering and Automation, Anshan 114051

C/SiC陶瓷基复合材料拥有优越的力学性能以及抗氧化性,与传统金属和半金属摩擦材料相比,C/SiC复合材料具有密度低、耐高温、高强度、摩擦性能稳定、磨损量小和使用寿命长等优点。C/SiC构件广泛应用于航空发动机高温部件、火箭发动机燃烧室等航空航天重要部件。尤其针对C/SiC复合材料进行加工时,传统的加工方法很难满足尺寸精度需求。经计算机检索,目前国内外对C/SiC复合材料AUAG加工机理及实验研究还停留在传统的加工方法上,对轴向超声振动辅助磨削加工的研究还处于一片空白。本文现采用轴向超声振动辅助磨削加工AUAG加工方法对C/SiC复合材料展开加工,选择沿纤维分布方向对C/SiC复合材料展开加工机理以及实验的研究,并对加工后的表面质量,切削力的影响因素进行全面的分析比较,旨在提出良好的加工方案以满足C/SiC复合材料在工业范围内的大量应用需求。

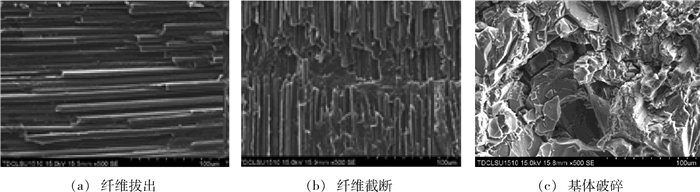

1 C/Si复合材料去除机理研究碳纤维增强复合材料由于结构复杂,成分多样导致其材料的去除方式多样化,主要包括纤维磨损、纤维截断、纤维拉出、基体破碎等。根据材料加工方式的不同,复合材料的去除方式不同,沿纤维分布方向进行磨削加工会导致纤维沿轴向破损,纤维束拔出,同时基体发生破碎脱落。由于超声振动辅助加工技术改变了磨粒在工件表面的运动轨迹,在高频振动的时候还会产生磨粒轨迹叠加现象,因此能够减少纤维断裂以及基体脱落导致的表面损坏,提高工件的表面完整性,降低粗糙度。

如图 1所示,沿纤维分布方向进行磨削加工时会有整段纤维随砂轮进给运动拔出,同时留下纤维凹槽。

|

| 图 1 C/SiC复合材料去除方式 Figure 1 Material removal modes of C/Si C composites |

在C/SiC复合材料加工过程中存在着材料去除率的临界状态,并相应的具有超声临界频率。假设复合材料超声磨削加工中磨粒在砂轮单个旋转周期的加工圆弧长度为L1, 磨粒沟壑的宽度为ϕ则可以得到[2]:

| $ {L_1} = n\phi $ | (1) |

| $ n = 2m + 1 $ | (2) |

| $ {L_1} = {t_1}({v_{\rm{s}}} + {v_{\rm{w}}}) $ | (3) |

| $ m = {t_1}f $ | (4) |

式中,n为磨粒轨迹沟壑数,t1为单颗磨粒在砂轮单个旋转周期内与工件接触的时间,m是超声振动的次数,vw为圆周切削速度, vs为切线方向的线速度。

联立公式(1) ~ (4),可以得到超声振动频率的临界方程:

| $ f = \frac{{\left( {{v_{\rm{s}}} + {v_{\rm{w}}}} \right){t_1} - \phi }}{{2{t_1}\phi }} $ | (5) |

设磨削深度为ap,砂轮的半径为R,砂轮角速度为ω,则t1可以表达为:

| ${t_1} = \frac{{{\rm{arccos}}\frac{{R - {a_{\rm{p}}}}}{R}}}{\omega } $ | (6) |

将公式(6)代入公式(5),得到临界频率为:

| $ f = \frac{{\left( {{v_{\rm{s}}} + {v_{\rm{w}}}} \right){\rm{arccos}}\frac{{R - {a_{\rm{p}}}}}{R} - \omega \phi }}{{2\phi {\rm{arccos}}\frac{{R - {a_{\rm{p}}}}}{R}}} $ | (7) |

通过C/SiC复合材料的压痕实验得到ϕ=45 μm,根据实际加工中的参数设置,代入公式(7)可计算出超声振动的临界频率为14 kHz。临界超声振幅的公式和脆性材料超声加工的公式相同,通过得到的临界频率值,正交试验被设计为4因素3水平L9(34)。

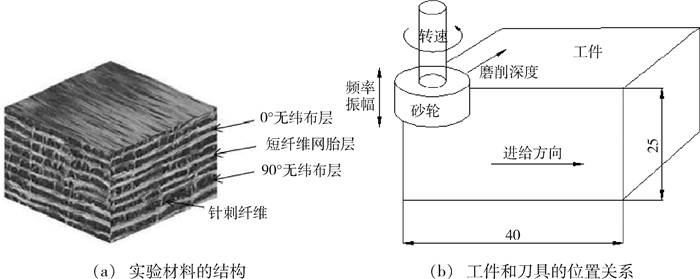

3 实验实验材料选用2.5D针刺编织预制体经化学气相渗透制作而成的C/SiC复合材料,针刺结构预制体结构单元为碳布/网胎+碳纤维环向缠绕层,碳布用纤维为东邦HTA 3K长纤维,环向缠绕纤维为东丽T700 12K碳纤维,长纤维≥85wt%,网胎采用东丽T700 12K长纤维,网胎≤15wt%。预制体密度为(0.50±0.03)g/cm3。采用化学气相沉积(CVI)和聚合物浸渍裂解(PIP)工艺复合工艺进行基体的致密化,基体致密化后的密度为(0.63±0.03)g/cm3,弯曲强度417 MPa,拉伸强度215 MPa,C/SiC复合材料样件的尺寸为25 mm×40 mm×10 mm。

磨削实验由汉川XH716D四轴联动加工中心结合附件化超声加工头开展实施,砂轮为电镀金刚石砂轮,磨削液为干磨,砂轮半径10 mm,磨削深度0.04 mm(A1),0.03 mm(A2),0.02 mm(A3),进给速度600 mm/min(B1),400 mm/min(B2),200 mm/min(B3),进给速度600 mm/min(B1),400 mm/min(B2),200 mm/min(B3),振动频率0 Hz(D1),14 kHz(D2),28 MHz(D3),使用NANOVEA ST400表面轮廓量测仪及LY-WN-YH超景深显微镜沿砂轮进给方向采集被加工工件的表面形貌以及表面粗糙度。磨削力由奇石乐测力仪进行实时监控采集。

|

| 图 2 实验材料的结构及工件和刀具的位置关系 Figure 2 Structure of the material and the location of the workpiece and the tool |

为了得到可靠的数据,每组实验重复加工3次并取平均值记录实验数据,正交试验的加工参数和实验结果如表 1所示。

| 试样 | 磨削深 /mm |

进给速度 /mm·min-1 |

磨削速度 /r·min-1 |

振动频率 /kHz |

表面均方根 偏差Sq/μm |

表面偏斜度 Ssk |

表面陡峭度 Sku |

表面支撑指标 Sbi |

核心区含油指标Sci |

| 1 | 0.04 | 600 | 1 800 | 0 | 14, 123 | -0.05 | 3.07 | 0.59 | 2.35 |

| 2 | 0.04 | 400 | 1 200 | 14 | 13, 624 | -2.65 | 20.65 | 0.36 | 1.70 |

| 3 | 0.04 | 200 | 600 | 28 | 13, 932 | -1.16 | 7.33 | 0.62 | 2.01 |

| 4 | 0.03 | 600 | 1 200 | 28 | 14, 299 | -0.41 | 3.78 | 0.59 | 2.20 |

| 5 | 0.03 | 400 | 600 | 0 | 15, 561 | -2.05 | 13.76 | 0.64 | 1.79 |

| 6 | 0.03 | 200 | 1 800 | 14 | 12, 110 | -1.07 | 10.70 | 0.31 | 2.05 |

| 7 | 0.02 | 600 | 600 | 14 | 12, 018 | -0.59 | 4.75 | 0.38 | 2.11 |

| 8 | 0.02 | 400 | 1 800 | 28 | 13, 253 | -1.12 | 8.09 | 0.56 | 2.06 |

| 9 | 0.02 | 200 | 1 200 | 0 | 11, 711 | -2.13 | 21.15 | 0.33 | 1.93 |

表面陡峭度全部大于3,这表示磨削表面由沟槽覆盖,表面偏斜度都是负值,这表明磨削表面的沟槽具有锋刃。一些表面支撑系数大于0.608,表明磨削表面的支撑性能要好于高斯表面。核心区域含油指标全部大于1.56,这表明磨削表面的润滑性能要好于高斯表面。

4.1 因素响应分析因素响应分析用于测量各加工参数对表面质量的影响,它能够直观的反应磨削表面形貌变动中各个加工因素的影响程度。

4种加工参数对Sq、Ssk、Sku、Sbi以及Sci的影响呈非线性变化。超声振动主要影响磨削表面的功能参数例如Sbi和 Sci。表面粗糙度主要由机床磨削参数决定,粗糙度值的大小随着磨削深度的增加而增加。磨削表面的承载性能主要由超声振动参数确定,Sq、Ssk、Sku、Sbi以及Sci参数值随着超声频率的增加而降低,当超声频率超过临界值以后,各参数值又随着频率的增加而增加。

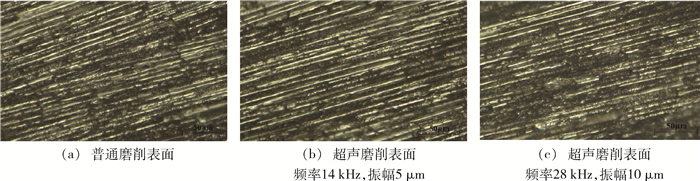

4.2 磨削表面形貌对比分析通过前面对磨削表面微观形貌的测量与计算,分析了加工参数对磨削表面性能参数的影响,现在通过直观分析,对加工表面进行显微拍摄研究,得到了不同参数试验下的磨削表面微观形貌对比结果,其磨削表面形貌如图 3所示。

|

| 图 3 不同频率和振幅下的超声磨削表面 Figure 3 Ground surfaces with different frequencies and amplitudes |

图 3所示为不同磨削状态下的磨削加工表面。可以看到,相比超声磨削表面普通磨削表面具有更多的毛刺,这是因为磨粒与材料表面的纤维束接触导致纤维拔出所产生的效果。图 4(a)显示在普通磨削加工中,一些碳化硅基体从材料表面脱落。低频超声振动辅助加工所得到的磨削表面具有较少的毛刺以及更好的表面完整性。相比低频磨削,高频超声磨削表面的短纤维要多一些,这是因为在高频,大振幅的工况下,磨粒将长纤维束截断成很多短纤维。图 4(c)显示在高频大振幅情况下,C/SiC复合材料表面有大量的基体脱落现象。

|

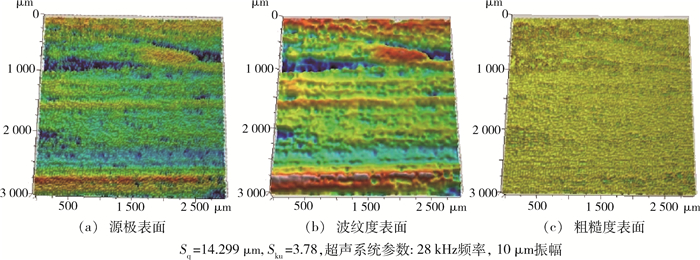

| 图 4 普通磨削表面的三维形貌 Figure 4 3D topography of the ground surface with CG |

|

| 图 5 低频超声磨削表面的三维形貌 Figure 5 3D topography of the ground surface with UAG |

|

| 图 6 高频超声磨削表面的三维形貌 Figure 6 3D topography of the ground surface with UAG |

如图 6所示,三维形貌照片包含源极表面,粗糙度表面以及波纹度表面,其中粗糙度表面和波纹度表面是从源极表面中通过高斯滤波分离出来的。从以上图片可以看到,超声磨削加工(超声系统参数:14 kHz频率,5 μm振幅)得到的表面要好于普通磨削的表面。原因归结于超声加工具有很小的磨削力,通过超声振动导致材料表面损伤被降低到了很低的水平。当超声频率和振幅上升到一个高度以后(超声系统参数:28 kHz频率,10 μm振幅),剧烈的振动导致碳化硅基体从C/SiC复合材料表面脱落,从而使表面粗糙度上升。因此最好的超声加工参数应该是14 kHz频率,5 μm振幅。

5 结论在本文的研究中,应用正交实验来优化C/SiCϕ复合材料的表面磨削质量,详细研究了4个磨削参数对5个评估参数的影响。通过对不同磨削参数下的表面质量对比,以及对沿纤维分布方向加工方式的全面研究,得出以下结论。

(1) 在沿纤维分布方向进行超声磨削C/SiC复合材料加工时,影响Sq的主要因素是磨削深度,各因素对Sq的影响顺序为:磨削深度>进给速度>超声参数>砂轮转速。影响Ssk的主要因素是进给速度,各因素对Ssk的影响顺序为:进给速度>砂轮转速>超声参数>磨削深度,各参数对Sku的影响和对Ssk的影响一样。影响Sbi的主要因素是超声参数,各因素对Sbi的影响顺序是:超声参数>砂轮转速>磨削深度>进给速度。各因素对Sci的影响和Ssk保持一致。

(2) 超声振动效果能够有效的提高表面磨削质量,降低粗糙度。

(3) 在超声加工参数为14 kHz频率,5 μm振幅状态下加工会得到较好的表面质量。超声振动的作用效果能够减少材料的表面损伤,但是在高频和大振幅情况反而会适得其反。

| [1] | RIEDEL R, BILLJ, KIENZLE A. Chem Inform Ab-stract:Boron-modified norganic polymers-precursors for the syn-thesis of multicomponent ceramics[J]. Cheminform, 2016, 27(35): 241–256. |

| [2] | W.KRENKEL, F.BERNDT.C/C-Si C composites[CM (26] for space applications and advanced friction systems, MaterialsScience and Engineering A[J].2015, 412: 177-181. |

| Click to display the text | |

| [3] | ZHANG Z, ZENG F, HAN J, et al. Synthesis andcharacterization of a new liquid polymer precursor for Si-B-C-N ceramics[J]. Journal of Materials Science, 2011, 46(18): 5940–5947. |

| Click to display the text | |

| [4] | BALDUS P, JANSEN M, SPORND Chung. Materials for thermal conduction[J]. Applied Thermal Engineering, 2014, 21(16): 1593–1605. |

| Click to display the text | |

| [5] | LI Y L, KROKE E, RIEDEL R, et al. Thermal cross-linking and pyrolytic conversion of poly (ureamethylvinyl) si-lazanes to silicon-based ceramics[J]. Applied rganometallic Chemistry, 2016, 15(10): 820–832. |

| Click to display the text | |

| [6] | YAN X B, GOTTARDO L, BERNARD S, et al. Or-dered mesoporous silicoboron carbonitride materials via preceramic polymer panocasting[J]. Chemistry of Materials, 2015, 20(20): 6325–6334. |

| Click to display the text | |

| [7] | BALDUS P, JANSEN M, SPORN D. Ceramic fibers formatrix composites in high temperature engine applications[J]. Science, 1999, 285(5428): 699–703. |

| Click to display the text | |

| [8] | JANSEN M, SCHKE B J, SCHKE T. Amorphous multi-nary ceramics in the Si-B-N-C System[J]. Structure & Bond-ing, 2012, 101(2002): 137–191. |

| Click to display the text | |

| [9] | SUDHA J D, PRADHAN S, VISWANATH H, et al. Studies on the cure parameters of cyanate ester-epoxy blend sys-tem through rheological property measurements[J]. Journal of Thermal Analysis and Calorimetry, 2014, 115(1): 743–750. |

| Click to display the text | |

| [10] |

杨东军, 艾传智, 赵福令, 等. 复合材料车削表面2D分析和3D分析的对比研究[J].

机械设计与制造, 2015, 11(6): 121–124.

|

| Cited By in Cnki (13) |