2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076

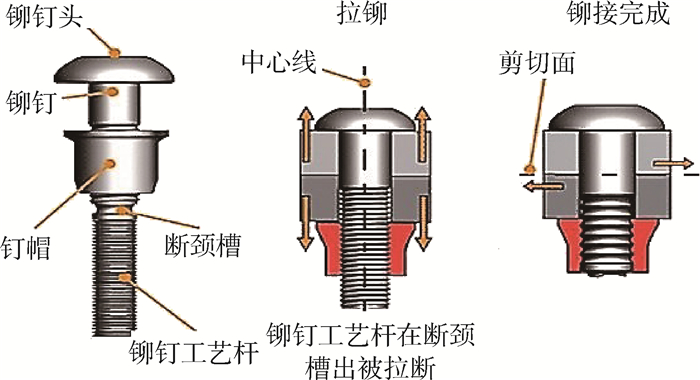

复合材料具有比强度高、比模量高、材料性能可设计等一系列优点,采用复合材料可大大改善结构的性能,尤其是减重效果十分显著,航空航天等领域的产品越来越多的结构承力部分采用了复合材料结构[1-2]。对于复合材料的结构连接最好选用具有密度低、比强度高、耐腐蚀、耐高温、无磁等优良性能的钛合金紧固件,环槽铆钉在铆接过程中钉杆直径不变,避免复合材料受撞击和孔壁因钉杆胀粗而受损的情况,同时具有较高的抗剪性能,适用于复合材料结构的连接[3-4]。相对于航空较多的壁板类结构,航天中的复合材料结构多为回转体。而且复合材料壳段装配中大量使用钛环槽铆钉,与普通压铆铆钉相比,环槽铆钉铆接工艺复杂。环槽铆钉由钉杆和钉帽组成,复合材料壳段钻孔后,从壳壁外侧插入铆钉钉杆,再从内侧将钉帽套在钉杆上,使用专用铆枪将钉帽挤压到钉杆的锁紧槽中,同时需要将钉杆尾部的工艺杆拉断,从而完成环槽铆钉的铆接工作,铆接形式见图 1。环槽铆钉实现自动化铆接的技术难度非常大,目前国内无环槽铆钉自动铆接技术和设备,国外相关报道也很少。因此现阶段复合材料导弹壳段装配仍以手工操作为主,自动化程度较低。本文开展复合材料自动钻铆技术研究,实现复合材料自动钻铆替代人工装配,为复合材料产品实现数字化、智能化制造奠定基础。

|

| 图 1 拉铆连接形式 Figure 1 Structure of pull type lockbolts |

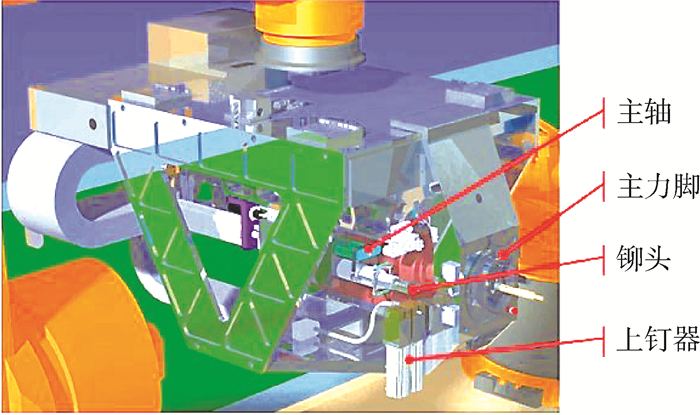

与传统手工铆接相比,自动钻铆具有很大优势,自动钻铆末端执行器利用高速电主轴制孔、利用伺服压铆装置铆接、通过末端执行器实现钻铆复合(图 2)。

|

| 图 2 自动钻铆末端执行器 Figure 2 Structure of end effector |

平均每个铆钉的钻铆时间可压缩至3 s,相对手动钻铆提高生产效率80%。自动钻铆技术可以集成先进的制造工艺,实现无毛刺钻孔,相比手工铆接,通过清洁钻削,可去掉划线、去毛刺、去多余物等多道工序,且钻孔、铆接一次完成,不需要拆装蒙皮,大大减少工时,亦可避免由于蒙皮二次装夹带来的钉孔错位。自动钻铆具有提高产品铆接一致性,降低对工艺技能的要求,减小工人劳动强度等诸多优势[5-6]。

1.2 国外自动钻铆技术自动钻铆技术从20世纪50年代开始起步,经历了半自动化、自动化的发展阶段,并逐步向集成化、网络化、智能化方向发展。自动钻铆技术具备完成零件的压紧、钻孔、锪孔、送钉、铆接等一系列的装配流程;由数控机床或机器人协调末端执行器的动作;数控托架(柔性工装),协调零件的位移、旋转动作,完成零件的装夹、定位;控制及数字化仿真系统,控制整个自动钻铆系统完成铆接作业,并具有离线编程和基于CAD模型的数字化仿真功能[7]。波音、空客的有关飞机结构设计手册中明确规定:为确保连接质量,设计时应使自动化铆接获得最大限度的使用。

目前应用最广的自动钻铆设备按结构形式可分为C型架式、龙门式及机器人自动钻铆系统,前两种系统精度高,刚性较好,可实现大尺寸铆钉铆接,广泛应用于开敞性好的大型结构件自动钻铆,机器人自动钻铆系统可达性和灵活性优于前两种系统形式,适用于开敞性较差的结构自动钻铆实现,将气动铆接结构与工业机器人构成自动钻铆系统已成为发展趋势[8-11]。

国外自动钻铆设备具有代表性的供应商主要有美国GEMCOR、美国EI、德国宝捷、意大利BISACH & CARRU,除此之外,西班牙M.TORRESGONG公司和法国ALEMA公司也开发自己的自动钻铆设备[12-13]。

美国GEMCOR公司是世界各国航空航天制造业中自动钻铆设备的主要供应商之一,到现在为止,已销售两千多台自动钻铆设备。已针对机身、机翼及发动机等结构自动钻铆形成规范的系列化产品。其中G12、G86及G2000为最新型号,G12可实现机身自动装配,长度可达9.75 m,G2000型号自动钻铆设备采用7轴CNC系统,可实现180°半机身壁板铆接[14-15]。GEMCOR公司飞机部件研发了机器人钻铆系统,能够实现复合材料产品自动钻铆。

美国EI公司成立与1986年,目前已成为数字化装配领域技术最先进的公司之一,针对航空航天产品研制开发了一系列自动化装配设备,其中包括自动钻铆系统,其研制的E系列自动钻铆系统已应用于波音和空客等飞机产品生产中,E7000自动钻铆设备可实现对于大曲率壁板高速装配,采用最新龙门式机身,可实现无头铆钉铆接速率20颗/min。EI公司将自动送钉技术、电磁铆接技术、法向测量技术、检测技术、数控定位技术等先进的自动钻铆技术集成到本公司的设备中,提高了位置精度,增加了系统可靠性,并将设备的生产效率提至最高[16-17]。在机器人自动钻铆系统方面,EI公司也先后开发出适用于飞机机翼和机身的机器人自动钻铆系统,可实现高精度制孔、检验与铆接[18-19]。

德国宝捷公司相继为波音和空客研制壁板自动铆接系统、半壳自动铆接系统等已成功应用于新型客机的研制生产中,并已形成多功能自动钻铆设备体系[11],包括MPAC通用壁板装配单元、IPAC集成式壁板装配单元、RACe机器人煮给你配单元、WPAC机翼装配单元等多种壁板自动钻铆系统,其中MPAC最具代表性,国产大飞机C919机身壁板装配也是采用宝捷的MPAC自动钻铆系统[20-21]。宝捷公司在近些年也在机器人自动钻铆系统方面取得了重大突破,通过新型多功能末端执行器与标准关节机器人相集成,研制出适用于飞机舱门自动装配的自动钻铆设备。

法国ALEMA公司主要研制机器人自动化钻铆系统,其研制的双机器人对铆单元已经在空客、波音公司壁板、机身、舱门、副翼等产品中使用。

根据相关文献查找目前针对环槽铆钉铆接的自动钻铆设备只有美国EI公司和德国宝捷公司具有此类设备,国外自动钻铆设备见图 3。

|

| 图 3 国外主要自动钻铆设备 Figure 3 Automatic drilling-riveting equipments of foreign countries |

我国自动钻铆技术起步较晚,自动化、智能化水平较低。目前主要是一些高校和科研院所(如:西北工业大学、南京航空航天大学、上海交通大学、浙江大学、中国航空制造技术研究院)开展了自动化铆接技术研究工作,并在西飞、陕飞、沈飞等航空主机厂进行了推广应用[22-24]。但早期由于受限于工业水平,所研制的自动钻铆设备还存在不足之处,无法在航空制造领域大范围推广应用[21-23]。随着改革开放和转包生产模式的发展,国内如西飞公司、成飞公司等航空制造企业有机会引进国外先进的自动钻铆设备,如GEMCOR公司的G4026SXX-120自动钻铆机,与国内高校和企业联合针对自动钻铆技术进行深入研究,包括法向测量技术、自动送钉技术、多功能末端执行器集成技术等核心技术,取得一定进展,使得国内自动钻铆技术迎来新的发展机遇[25-28]。

在航天装配制造行业,由于国外先进铆接技术对我国施行封闭,几十年来一直沿用传统的手工铆接工艺。设备领域的发展相对缓慢,近年来,为了提高航天产品铆接效率、改善工人劳动环境、确保产品装配质量,逐步引进国内外相关的机器人自动钻铆系统、不同直径的筒段壳体自动钻铆系统、助推器壳体产品自动钻铆系统、壁板自动铆接系统等等。大连四达高技术发展有限公司针对航空航天产品结构特点开发了适于装配生产线的自动钻铆设备,上海拓璞科技数控科技有限公司依托上海交通大学技术力量,针对航天回转体部段特点,开展了自动钻铆技术研究,并为航天生产单位配套自动钻铆设备(图 4)。

|

| 图 4 国内航天结构自动钻铆设备 Figure 4 Domestic automatic drilling-riveting equipments |

目前国内研究开发的自动钻铆设备主要针对铝合金材料结构压铆铆钉,针对复合材料壳段环槽铆钉自动钻铆设备还不具备。航天复合材料壳段具有开敞性差,组成结构复杂,零件的精度要求高且产品刚性差的特点,针对上述结构特点只有机器人自动钻铆系统可以满足自动装配要求。

2 复合材料壳段自动钻铆技术 2.1 复合材料自动钻孔技术复合材料属于难加工材料,层间强度低,导热性差,垂直于纤维方向钻孔时在轴向力的作用下易产生分层缺陷,直接影响复合材料部段的承载能力,此外钻孔时在出口处易产生毛刺和纤维分层、撕裂等缺陷,大面积分层缺陷将导致整个部段报废。为了防止钻孔分层,在实际生产时,需在孔出口处采取垫板顶紧措施,为实现复合材料壳段自动钻铆首先需实现复合材料自动钻孔技术。

针对复合材料加工进行工艺试验研究发现高硬度刀具适合于加工复合材料,金刚石涂层刀具加工碳纤维复合材料,可有效提高刀具寿命100%~120%,刀具角度对复合材料钻孔影响也较明显,顶角为120°~130°时效果最好,高转速低进给的加工方式可以降低待加工材料受到的切削力,在碳纤维复合材料上钻孔时,纤维层受到的轴向切削力小于纤维层之间的层间力,从而可实现碳纤维复合材料的低损伤钻孔,减小孔壁和孔出口处发生分层的机率,保证加工质量。

针对上述工艺特点,复合材料自动钻孔设备应采用高速电主轴,针对复合材料加工中产生的大量粉尘需采用除尘装置,实现高效清洁制孔,设备导轨提高防护等级,防止碳纤维粉尘进入导轨中,造成导轨磨损。

2.2 环槽铆钉末端执行器方案针对环槽铆钉内外铆接特点,环槽铆钉铆接末端执行器是完成环槽铆钉实现自动钻铆的关键部件,由外侧末端执行器和内侧末端执行器两部分组成,外侧末端执行器完成钻孔、钉体自动输送、插钉等功能,内侧末端执行器完成钉套的自动输送及铆接功能。

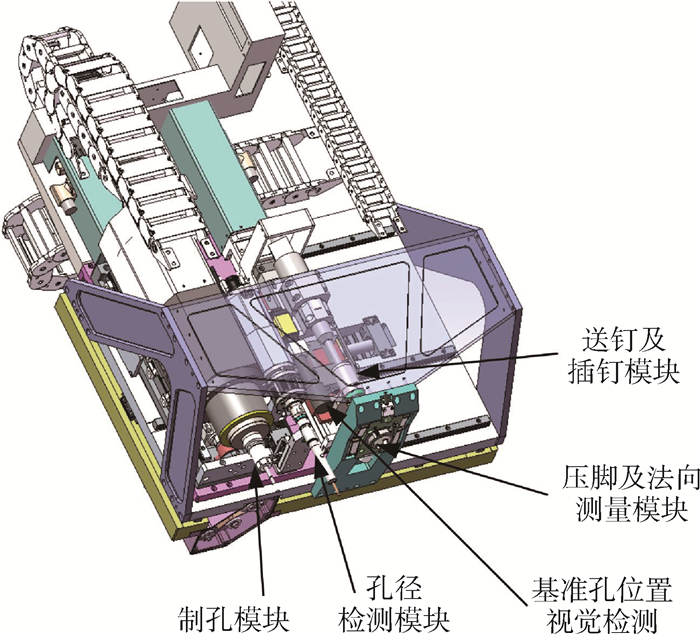

2.2.1 制孔端末端执行器制孔端末端执行器主要包括制孔模块、基准孔位置视觉检测模块、压脚及法向测量模块、送钉及插钉模块, 如图 5所示。

|

| 图 5 制孔端末端执行器 Figure 5 The end effector of drilling |

制孔模块主要由进给电机及传动系统、钻孔电主轴、光栅尺、压力传感器等部件组成,能够通过压力传感器实时检测钻孔中的轴向力,能够实现复合材料的高精度制孔。

基准孔位置检测模块由康耐视相机、电光与及远心镜头组成,能够实现对工件处的定位基准孔实现高精度测量。

压脚及法向测量模块主要由压脚、激光法向测量传感器、监控摄像头、微量润滑及排屑管道组成。采用法向测量算法算法,利用四个激光位移传感器,能够实现工件法向测量,并计算出机器人法向调整量,从而保证钻孔质量。同时具备工件外侧夹紧、微量润滑及自动排屑的功能。

送钉及插钉模块通过钉夹实现钉体的自动输送,并通过插钉驱动系统完成插钉。

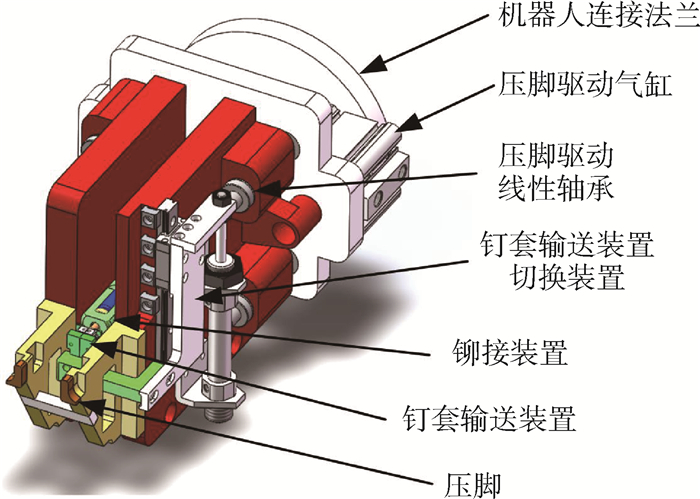

2.2.2 铆接端末端执行器铆接端末端执行器完成钉套的自动输送及铆接功能,主要包括压脚及其驱动系统、钉套输送及其切换装置、铆接装置,其方案如图 6所示。

|

| 图 6 铆接端末端执行器 Figure 6 The end effector of riveting |

铆接端末端执行器处的压脚用于配合外侧末端执行器在钻孔、铆接时夹紧工件,增加工件的局部刚性,提高钻孔质量。压脚及其驱动系统由两个气缸、四个线性轴承及相关零部件组成。

钉套输送装置实现钉套的自动输送,并在铆接时通过切换装置避让,防止铆接时造成干涉。

环槽铆钉铆接装置采用成熟的驱动系统,并根据需要对末端铆接部分进行更改,完成钉套的准确插入及铆接。

基于协同控制技术,完成双末端执行器同步运行及高精度定位,消除环槽铆钉钉杆与钉帽的干涉,保证铆钉与钉孔的同轴,从而实现复合材料舱段自动钻孔、送钉、插钉、安钉帽及铆接的环槽铆钉自动铆接流程。

3 结语随着CAD/CAM、计算机信息和网络技术的发展,航天复合材料产品需要从根本上改变传统制造方式,提高了航天复合材料设计制造技术水平,自动钻铆技术是其重要的组成部分。本文对自动钻铆技术的发展情况进行概述,并对主要的自动钻铆设备供应商进行了介绍,针对航天复合材料壳段自动钻铆特点,提出一种环槽铆钉自动钻铆末端执行器的解决方案。基于现场总线技术,构建了一套集压紧、基准检测、法向调平、钻铰锪一体的机器人自动钻铆系统。

| [1] |

陈绍杰. 复合材料技术与大型飞机[J].

航空学报, 2008, 29(3): 605–610.

|

| Cited By in Cnki (155) | |

| [2] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1–12.

|

| Cited By in Cnki (859) | |

| [3] |

孙小雯, 刘风雷, 刘健光, 等. 双金属铆钉特点及安装工艺技术[J].

航空制造技术, 2014(21): 125–129.

|

| Cited By in Cnki | |

| [4] |

刘风雷, 刘丹, 刘健光. 复合材料结构用紧固件及机械连接技术[J].

航空制造技术, 2012(2): 102–111.

|

| Cited By in Cnki (11) | |

| [5] |

张娜, 秦现生, 白晶, 等. 飞机自动制孔末端执行器的设计与实现[J].

机械设计与制造, 2014(6): 153–156.

|

| Cited By in Cnki (2) | |

| [6] |

卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术[J].

航空制造技术, 2009(24): 61–64.

|

| Cited By in Cnki (96) | |

| [7] |

杜兆才, 姚艳彬, 王健. 机器人钻铆系统研究现状及发展趋势[J].

航空制造技术, 2015(4): 26–31.

|

| Cited By in Cnki (6) | |

| [8] | EGUTI C C A, TRABASSO L G, VILLANI E, et al. Development of a robotic end-effector of drilling and fasteners inserter for aircraft structures[R]. SAE Technical Paper, 2012. |

| [9] | XI F F, YU L, TU X W. Framework on robotic percussive riveting for aircraft assembly automation[J]. Advances in Manufacturing, 2013, 13(1): 112–122. |

| Click to display the text | |

| [10] | JAYAWEERA N, WEBB P. Adaptive robotic assembly of compliant aero-structure components[J]. Robotics and Computer-Integrated Manufacturing, 2007, 23(2): 180–194. |

| Click to display the text | |

| [11] |

喻龙, 章易镰, 王宇晗, 等. 飞机自动钻铆技术研究现状及其关键技术[J].

航空制造技术, 2008(9): 16–25.

|

| Cited By in Cnki | |

| [12] |

张辉. 飞机装配设备及供应商一览[J].

航空制造技术, 2008(11): 71–73.

|

| Cited By in Cnki (18) | |

| [13] |

楼阿莉. 国内外自动钻铆技术的发展现状及应用[J].

航空制造技术, 2005(6): 50–52.

|

| Cited By in Cnki (84) | |

| [14] | BARTON E, HASLEY D, JSCKSON J. G12 automatic fastening launch vehicle[R]. SAE Technical Papers, 2014. |

| [15] | MANGUS W, MAKEOWN S. G2000 nine axis flexibility to fasten 180 degree fuselage assembles[R]. SAE Technical Papers, 1996. |

| [16] | STANSBURY E C, BIGONEY B, ALLEN R. E7000 high-speed CNC fuselage riveting cell[J]. SAE International Journal of Materials and Manufacturing, 2014, 7(1): 37–44. |

| Click to display the text | |

| [17] | TRUESS J A, ASSADI M D, HARTMANN J L, et al. Flexible high-speed riveting machine[J]. SAE Technical Papers, 2003. |

| Click to display the text | |

| [18] | GRAY T, ORF D, ADAMS G. Moble automated robotic drilling, inspection, and fastening[R]. SAE Technical Papers, 2013. |

| [19] | ADAMS G. Next generation mobile robotic drilling and fastening systems[R]. SAE Technical Papers, 2014. |

| [20] |

邓峰. MPAC自动钻铆机[J].

航空制造技术, 2010(6): 26–29.

|

| Cited By in Cnki (21) | |

| [21] |

陈文亮, 姜丽萍, 王珉, 等. 大型客机铝锂合金壁板自动钻铆技术[J].

航空制造技术, 2015(4): 47–50.

|

| Cited By in Cnki (3) | |

| [22] |

杜兆才. 数字化钻铆的曲面法向测量方法[J].

航空制造技术, 2011(22): 108–111.

|

| Cited By in Cnki (14) | |

| [23] |

曲绍君, 邹方. 一种新型飞机曲面壁板自动制孔法向测量方法[J].

航空制造技术, 2015(21): 134–137.

|

| Cited By in Cnki (1) | |

| [24] |

费军. 自动钻铆技术发展现状与应用分析[J].

航空制造技术, 2005(6): 42–44.

|

| Cited By in Cnki (15) | |

| [25] |

李少波, 陈翔鹏. 自动钻铆技术的应用和无头铆钉安装[J].

航空制造技术, 2007(9): 50–52.

|

| Cited By in Cnki (43) | |

| [26] |

许瑛, 胡小平, 徐华, 等. 基于Matlab的飞机自动钻铆机器人运动分析[J].

制造业自动化, 2009(7): 25–28.

|

| Cited By in Cnki (4) | |

| [27] | 李菡.基于双机器人协同的自动钻铆终端器及其自动供钉装置的设计与研究[D].浙江大学.2010. |

| Cited By in Cnki (19) | |

| [28] |

董一巍, 卜昆, 陈允全, 等. 基于VC的自动钻铆机铆接数据库系统的开发[J].

科学技术与工程, 2007(16): 4088–4093.

|

| Cited By in Cnki (6) |