红外光学材料与器件在国防、军事、航空航天等高科技领域有着广泛而又极其重要的应用,单晶锗是红外光学硬脆材料的典型代表,既可用于长波红外波段又可用于中波红外波段。单晶锗材料的折射率大,有利于降低像差,对设计光学器件相当有利,在航空航天、军事装备等高科技领域有着重要的应用。随着科学技术的高速发展,各行业对非球面单晶锗透镜的需求不断增加,对单晶锗光学零件的加工精度要求也越来越高[1]。单晶锗具有各向异性的特点,是一种典型的硬脆性材料,很难加工出超光滑的光学质量表面[2-4]。随着超精密切削加工技术的进步和发展,单晶锗以数十至数百纳米切削厚度进行加工时,单晶锗切削层材料以塑性方式去除,使得加工质量满足红外光学高精度器件的要求[5-6]。采用单点金刚石切削能很好的加工复杂曲面材料,并且能得到高质量的光学表面[7-8]。研究单晶锗塑性域切削过程中需要研究单晶锗切削过程不产生裂纹的主要工艺参数,需要进一步深入研究脆塑转变机理,控制单晶锗加工过程中的脆塑转变在红外光学器件加工中起关键作用。在实际单点金刚石切削中,由于设备昂贵、加工条件复杂,很难对加工参数进行大量的研究[9],而纳米划痕实验能很好的模拟实际切削加工过程。

国内外学者对切削速度影响材料加工表面质量进行了多方面的研究。M. NALBANT等[10]研究了切削速度等参数对GH4169切削力和表面粗糙度的影响,结果表明随着切削速度的增大,表面粗糙度减小。章文峰等[11]通过PCD刀具加工碳化硅高比强颗粒增强铝基复合材料的试验,考察了切削速度对切削力的影响,结果表明随着切削速度的增加,单位时间内的切削体积增大,导致切削力随切削速度的增大而增大,而且切削速度的降低导致表面粗糙度增大。何光春等[12]采用硬质合金刀具精车淬硬AISIH13钢,分析了切削速度对切削力、零件表面粗糙度的影响规律,结果表明随着切削速度增大,切削力、工件表面粗糙度值均呈减小趋势。但是这些研究都没有探讨切削速度对材料脆塑转变的影响。本文利用纳米压痕仪、原子力显微镜对单晶锗(100)(110)(111)晶面进行纳米划痕实验,研究划痕速度对单晶锗脆塑转变各向异性的影响规律,进而预测切削速度对单晶锗脆塑转变的影响规律。

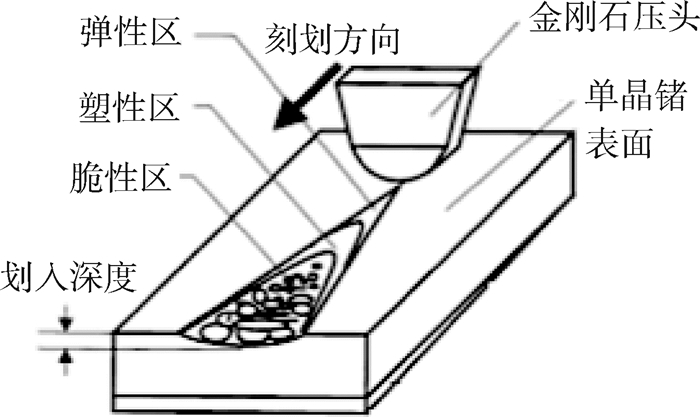

1 纳米划痕实验通过纳米划痕实验,研究划痕速度变化对单晶锗脆塑转变的影响规律。纳米划痕实验分三个阶段:第一阶段为弹塑去除阶段,在实验的初始阶段,施加的载荷较小,此时样品表面产生弹塑去除,表面去除碎屑颗粒呈粉末状;第二阶段为塑性去除阶段,随着实验的进行,施加的载荷持续增加,划入深度也持续变深,但小于临界深度,表面质量光滑,碎屑细小均匀;第三阶段为脆性去除阶段,随着实验的继续进行,载荷继续增大,划痕深度超过临界深度,此时样品表面发生脆性去除,表面碎屑颗粒呈大块状,样品表面被严重破坏[13-15]。第二阶段与第三阶段之间存在一个脆塑转变阶段。划痕过程示意图如图 1所示。

|

| 图 1 划痕过程示意图 Figure 1 Scratch process diagram |

实验采用的样品为单晶锗(100)(110)(111)晶面,用化学试剂对其进行单面抛光,选择抛光面进行实验。样品抛光完成后先用丙酮清洗表面污渍,然后用纯水清洁样品表面,完成后放入干燥盒存放,以备使用。然后把样品圆台标号后放到加热平台进行加热,加热到指定温度后涂上粘接样品的专用固体胶,完成样品的固定。然后把样品圆台从加热平台上取下,放置冷却。如图 2所示。

|

| 图 2 加热平台及试件冷却 Figure 2 Heating platform and specimen cooling |

实验首先把所选压头安装在Nano indenter G200纳米压痕仪上,并且校正好压头位置,然后把冷却后的样品圆台放入到纳米压痕仪上的固定槽中,设置好实验参数,实验参数如表 1所示。实验过程中,纳米压痕仪会自动记录时间、载荷、划入深度和划痕长度等参数的变化,实验后通过电脑采集并保存好数据,得到不同晶面在不同划痕速度下的划入深度-划痕长度曲线图。实验结束后,采用Dimension 3100原子力显微镜(AFM)对单晶锗不同晶面划痕实验后表面形貌进行扫描、表征,得到不同晶面在不同划痕速度下的表面形貌图。通过对划入深度-划痕长度曲线图和表面形貌图的分析,可以得到单晶锗(100)(110)(111)晶面在不同划痕速度下分别所对应的脆塑转变临界载荷和临界深度。

| 划痕晶面 | 划痕距离/μm | 划痕速度/μm·s-1 | 载荷变化速率/mN·μm-1 | 载荷变化范围/mN |

| (100)(110)(111) | 400 | 10、20、50 | 0.33 | 0~100 |

实验采用美国Agilent公司的Nano indenter G200纳米压痕仪,如图 3所示,压头选用针尖纯圆半径为50 nm的三棱锥金刚石压头(Berkovich),位移测量方式为电容位移传感器测量,位移分辨率小于0.01 nm,压头最大压深大于500 μm。实验采用Veeco公司生产的Dimension 3100原子力显微镜,如图 4所示,该仪器具有激光点定位系统,z方向的分辨率小于0.05 nm,xy方向具有±2 nm的定位精度, 适用性较强。

|

| 图 3 纳米压痕仪 Figure 3 Nano indenter G200 |

|

| 图 4 原子力显微镜 Figure 4 Atomic fore microscope |

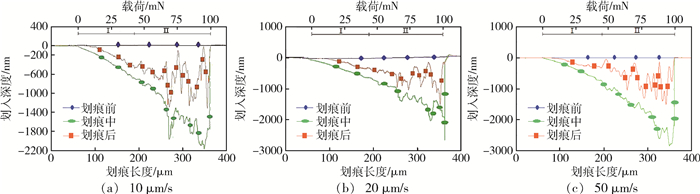

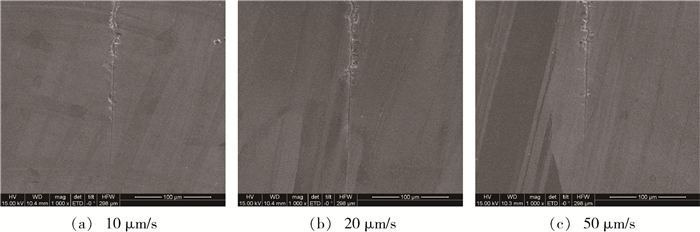

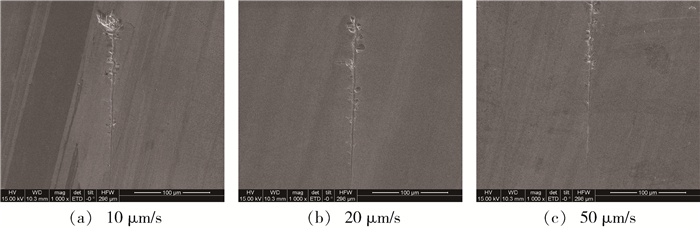

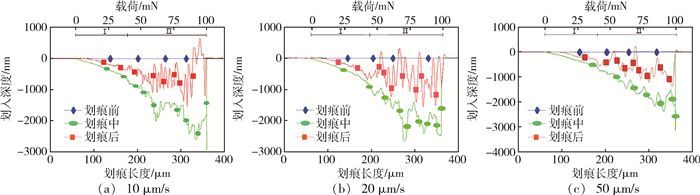

图 5为在不同划痕速度下单晶锗(100)晶面纳米划痕实验后的划入深度-划痕长度曲线。图 6为单晶锗(100)晶面在不同划痕速度下的表面扫描形貌。

|

| 图 5 单晶锗(100)晶面在不同划痕速度时的划入深度-划痕长度曲线 Figure 5 Displacement-scratch depth curves of the Ge(100) with different scratch speeds |

|

| 图 6 不同划痕速度时单晶锗(100)晶面的表面形貌 Figure 6 Surface topography of Ge(100) with different scratch speeds |

由图 5、图 6可以得出,随着划入深度的增大,材料实验表面处于不同的变形阶段。Ⅰ阶段曲线变化平缓,为塑性去除阶段,表面质量光滑,去除碎屑呈小而细的颗粒或粉末状态;Ⅱ阶段曲线起伏波动较大,为脆性去除阶段,表面破坏严重,去除碎屑呈大块状颗粒并且出现较多裂纹;Ⅰ阶段和Ⅱ阶段的交界处为塑性去除向脆性去除转变阶段,去除碎屑呈小块状颗粒,样品表面开始出现少量裂纹。在划痕速度分别为10、20、50 μm/s时,单晶锗(100)晶面发生脆塑转变时的临界载荷和临界深度分别为43.2 mN和694.8 nm、50.5 mN和826.1 nm、45.1 mN和733.3 nm。由此可以得出,划痕速度从10 μm/s增加到20 μm/s时,单晶锗(100)晶面发生脆塑转变时的临界载荷值和临界深度值都有所增大;但划痕速度从20 μm/s增加到50 μm/s时,单晶锗(100)晶面发生脆塑转变时的临界载荷值和临界深度值都有所降低。因此,在一定的条件下,适当的增大划痕速度可以增大发生脆塑转变时的临界载荷和临界深度,但增大的划痕速度超过一定极限后反而会降低发生脆塑转变时的临界载荷和临界深度。

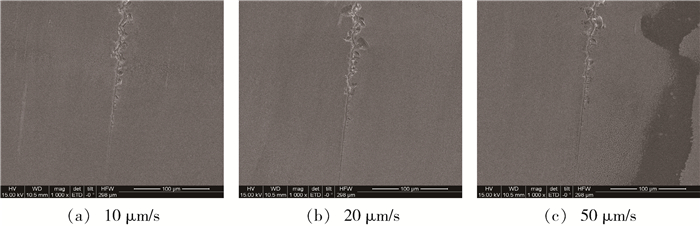

2.1.2 单晶锗(110)晶面图 7为在不同划痕速度下单晶锗(110)晶面纳米划痕实验后的划入深度-划痕长度曲线。图 8为单晶锗(110)晶面在不同划痕速度下的表面扫描形貌。

|

| 图 7 单晶锗(110)晶面在不同划痕速度时的划入深度-划痕长度曲线 Figure 7 Displacement-scratch depth curves of the Ge(110) with different scratch speeds |

|

| 图 8 不同划痕速度时单晶锗(110)晶面的表面形貌 Figure 8 Surface topography of Ge(110) crystal plane with different scratch speeds |

由图 7可以得出,在划痕速度分别为10、20、50 μm/s时,单晶锗(110)晶面发生脆塑转变时的临界载荷分别为40.9、44.3和34.6 mN,临界深度分别为632.8、797.5和612.3 nm。由此可以得出,划痕速度从10 μm/s增加到20 μm/s时,单晶锗(110)晶面发生脆塑转变时的临界载荷值和临界深度值都有所增大;但划痕速度从20 μm/s增加到50 μm/s时,单晶锗(110)晶面发生脆塑转变时的临界载荷值和临界深度值都有所降低。

2.1.3 单晶锗(111)晶面图 9为在不同划痕速度下单晶锗(111)晶面纳米划痕实验后的划入深度-划痕长度曲线。图 10为单晶锗(111)晶面在不同划痕速度下的表面扫描形貌。

|

| 图 9 单晶锗(111)晶面在不同划痕速度时的划入深度-划痕长度曲线 Figure 9 Displacement-scratch depth curves of the Ge(111) plane with different scratch speeds |

|

| 图 10 不同划痕速度时单晶锗(111)晶面的表面形貌图 Figure 10 Surface topography of Ge(111) crystal plane with different scratch speeds |

由图 9可以得出,在划痕速度为10 μm/s时,单晶锗(111)晶面发生脆塑转变时的临界载荷和临界深度分别为39.5 mN和652.2 nm;划痕速度为20 μm/s时,发生脆塑转变时的临界载荷和临界深度分别为45.3 mN和818.6 nm;划痕速度为50 μm/s时,发生脆塑转变时的临界载荷和临界深度分别为40.2 mN和633.5 nm。由此可以得出,划痕速度从10 μm/s增加到20 μm/s时,单晶锗(111)晶面发生脆塑转变时的临界载荷值和临界深度值都有所增大;但划痕速度从20 μm/s增加到50 μm/s时,单晶锗(111)晶面发生脆塑转变时的临界载荷值和临界深度值都有所降低。

2.2 分析与讨论从上述可以得到,在相同的划痕速度下,因为单晶锗具有各向异性的特点,单晶锗(100)(110)(111)晶面发生脆塑转变时的临界载荷和临界深度都有所差异。但是,在不同划痕速度下,单晶锗(100)(110)(111)晶面发生脆塑转变时的临界载荷和临界深度的变化规律是一样的。划痕速度从10 μm/s增大到20 μm/s时,单晶锗(100)(110)(111)晶面发生脆塑转变时的临界载荷值和临界深度值都有所增大,这是因为适当的增大划痕速度,压头移动的速度也就变快,减少了作用在样品表面的时间,进而减少了材料内部原子、分子运动的时间,也就增大了塑性去除的区域。划痕速度从20 μm/s增大到50 μm/s时,单晶锗(100)(110)(111)晶面发生脆塑转变时的临界载荷值和临界深度值都有所降低,这是因为在划痕过程中,压头会与样品表面产生振动,划痕速度过大,针尖产生的振动变大,加快了表面出现裂纹的时间,因此也就降低了塑性去除的区域。

用纳米划痕实验的不同划痕速度对单晶锗(100)(110)(111)晶面发生脆塑转变时的临界载荷和临界深度的影响规律可以来预测在超精密切削加工中切削速度对单晶锗发生脆塑转变时的临界载荷和临界深度的影响规律:在一定的条件下,适当增大切削速度可以提高单晶锗塑性去除区域,提高加工效率;切削速度超过一定值之后,必须降低切削速度才能提高单晶锗塑性去除区域。这和普通切削加工中得出的原理一致。

3 结论(1) 单晶锗不同晶面在不同划痕速度下发生脆塑转变临界状态具有各向异性。在划痕速度分别为10、20、50 μm/s时,单晶锗(100)晶面发生脆塑转变时的临界载荷和临界深度分别为43.2 mN和694.8 nm、50.5 mN和826.1 nm、45.1 mN和733.3 nm;单晶锗(110)晶面发生脆塑转变时的临界载荷和临界深度分别为40.9 mN和632.8 nm、44.3 mN和797.5 nm、34.6 mN和612.3 nm;单晶锗(111)晶面发生脆塑转变时的临界载荷和临界深度分别为39.5 mN和652.2 nm、45.3 mN和818.6 nm、40.2 mN和633.5 nm。

(2) 划痕速度增加,单晶锗产生塑性去除的区域就会增大;但划痕速度过大,就会降低单晶锗产生塑性去除的区域。

(3) 在一定的条件下,适当增大切削速度可以提高单晶锗塑性去除区域,提高加工效率;切削速度超过一定值之后,必须降低切削速度才能提高单晶锗塑性去除区域。

| [1] |

张亚萍, 席珍强, 张瑞丽, 等. 锗单晶材料的生长与应用[J].

材料导报-纳米与新材料专辑, 2009, 23(1): 14–16.

|

| Cited By in Cnki | |

| [2] |

张文涛, 毛杰伟, 刘文浩. 基于分子动力学单晶锗的切削特性分析[J].

工具技术, 2012, 46(09): 54–57.

|

| Cited By in Cnki (2) | |

| [3] | BHUSHAN B. Nanoscale tribophysics and tribomechanics[J]. Wear, 1999, s225-229(4): 465–492. |

| Click to display the text | |

| [4] | 张治国. 单晶材料纳米级切削机理的研究[D]. 天津大学, 2009. |

| [5] | MIN L, ZHANG X, FANG F. Nanoindentation-induced phase transformation and structural deformation of monocrystalline germanium:a molecular dynamics simulation investigation[J]. Nanoscale Research Letters, 2013, 8(1): 1–9. |

| Click to display the text | |

| [6] | ARIF M, RAHMAN M, SAN W Y. Ultraprecision ductile mode machining of glass by micromilling process[J]. Journal of Manufacturing Processes, 2011, 13(1): 50–59. |

| Click to display the text | |

| [7] |

夏晓光, 张宇. 锗单晶的各向异性对单点金刚石切削的影响[J].

新技术新工艺, 2014(2): 110–112.

|

| Cited By in Cnki (2) | |

| [8] |

卢泽生, 王明海. 硬脆光学晶体材料超精密切削理论研究综述[J].

机械工程学报, 2003, 39(8): 15–21.

|

| Cited By in Cnki (74) | |

| [9] | HAN X S, YUANZHONGg H U. Analysis micro-mechanism of burrs formation in the case of nanometric cutting process using numerical simulation method[J]. Science in China, 2007, 50(2): 129–137. |

| Click to display the text | |

| [10] | NALBANT M, ALTN A, GOKKAYA H. The effect of coating material and geometry of cutting tool and cutting speed on machinability properties of Inconel 718 super alloys[J]. Materials & Design, 2007, 28(5): 1719–1724. |

| Click to display the text | |

| [11] |

章文峰, 潘晓南. PCD刀具加工SiC颗粒增强铝基复合材料的合理切削速度[J].

材料工程, 1999(1): 14–16.

|

| Cited By in Cnki (45) | |

| [12] |

何光春, 熊计. 切削速度对精车AISIH13淬硬钢切削行为的影响[J].

四川大学学报(工程科学版), 2014, 46(3): 142–146.

|

| Cited By in Cnki (3) | |

| [13] |

汪圣飞, 安晨辉, 张飞虎, 等. 基于纳米划痕实验和有限元仿真的KDP晶体断裂性能研究[J].

工晶体学报, 2015, 44(9): 2325–2329.

|

| Cited By in Cnki (3) | |

| [14] |

王景贺, 陈明君, 董申, 等. KDP晶体单点金刚石切削脆塑转变机理的研究[J].

光电工程, 2005, 32(7): 67–70.

|

| Cited By in Cnki (60) | |

| [15] |

王栋, 冯平法, 张承龙, 等. KDP晶体各向异性对划痕特性影响的实验研究[J].

人工晶体学报, 2012, 41(3): 28–32.

|

| Cited By in Cnki (13) |