纤维树脂基复合材料(FRP)具有比强度高、比模量大、可设计性强和耐疲劳性能好的特点,近几十年来广泛用于航空、航天、交通等诸多领域[1]。在工程应用中,诸如旋翼机部件、风电叶片等高周疲劳结构,疲劳损伤导致的断裂是结构破坏的重要原因之一。由于复合材料独特的疲劳行为(门槛值高、数据分散性大和多种疲劳损伤机理),金属结构的疲劳可靠性分析与设计方法已经不能用于复合材料结构。已有诸多文献从试验和理论的角度对此进行了研究,包括玻璃纤维和碳纤维在内的纤维增强树脂基层合板拉-拉、含孔拉-压、弯曲试验研究[2-6],利用S-N曲线理论[7]和疲劳剩余强度、剩余刚度等理论[8-15]对纤维树脂基复合材料疲劳损坏进行失效分析,探索其疲劳损伤模型,对疲劳寿命进行预测,积累了一定的试验数据,取得了一定进展。目前国外ASTM D3479规定了纤维增强树脂基复合材料拉-拉疲劳性能的测试方法,国内仅有GJB 2637—1996中阐述了碳纤维树脂基复合材料拉-压疲劳试验方法的具体内容,但该标准发表距今20余年,不可避免的出现滞后性、不适用性。一般而言,对复合材料更危险的是压-压疲劳和拉-压疲劳,研究规范的、适用的纤维增强树脂基复合材料拉-压疲劳试验方法迫在眉睫。

本文以LTX1240单向玻璃纤维增强环氧树脂复合材料层合板为对象,模拟风电叶片受力状况,重点研究了其拉-压疲劳性能并预测疲劳寿命,对破坏断口进行失效分析,为工程应用提供技术支持。

1 实验 1.1 材料和仪器复合材料体系是以欧文斯科宁公司生产的LTX1240 H-Glass单向玻璃纤维布为增强纤维,道生天合材料科技(上海)有限公司生产的Techstorm 180/185真空灌注用环氧树脂为树脂基体。

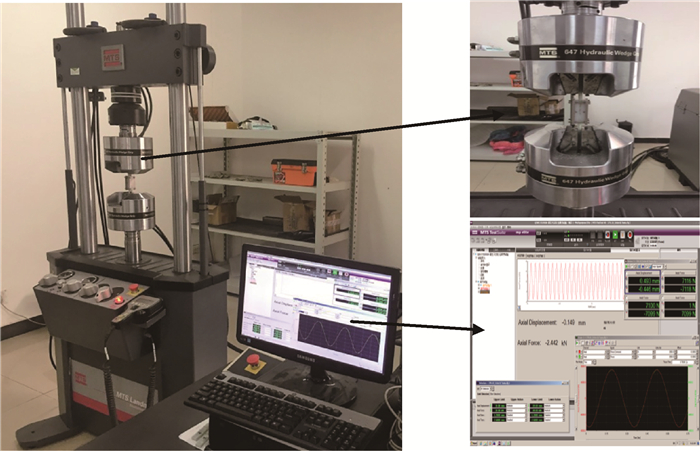

拉-压疲劳试验在电液伺服疲劳试验机上进行,设备为MTS公司生产的MTS 570.10疲劳试验机,其动态载荷量程为100 kN,载荷示值准确度等级为0.5级(图 1)。

|

| 图 1 电液伺服疲劳试验机 Figure 1 Electro-hydraulic servo fatigue testing machine |

疲劳试样破坏断口形貌通过场发射扫描电子显微镜进行微观成像,设备为德国ZEISS公司生产的SIGMA 300。

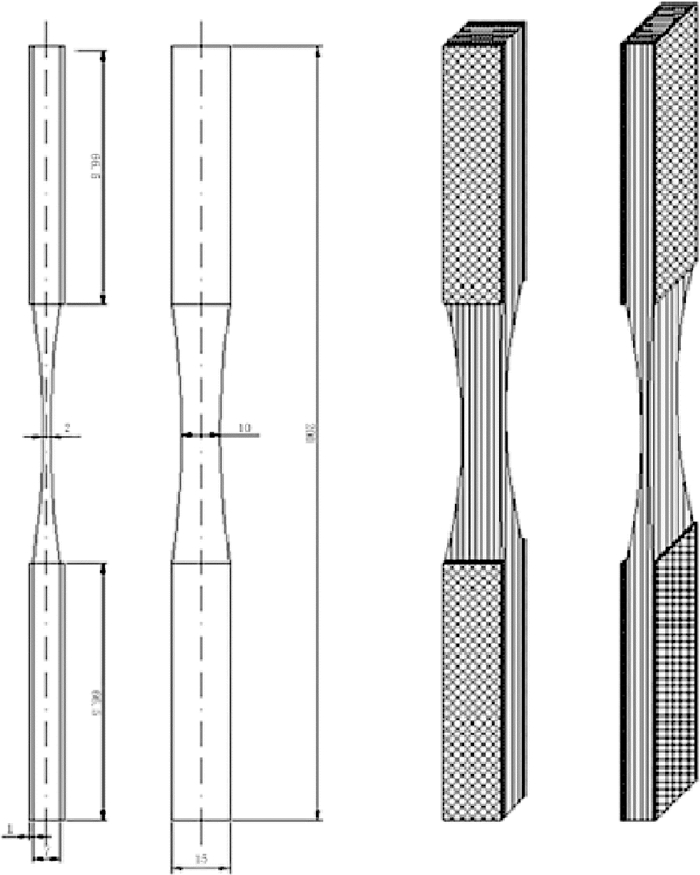

1.2 试样制备采用真空灌注成型工艺制备玻璃纤维单向层合板,根据设计要求以[0°/0°/0°/0°]s方式对称铺设8层,名义厚度为7 mm,单向板拉伸强度为1 250 MPa,纤维质量含量为74.0%。层合板预成型后进行75℃,7 h后固化处理,使用数控机床进行精确切割至测试样条,复合材料拉-压疲劳试样的尺寸和形状见图 2。选用这种双曲面哑铃型试样,可确保疲劳破坏位置在试样中部最薄弱区域,有效提高试验成功率,另外相对于试样中段其他区域可视为加强区,可有效降低试样在拉-压交变循环载荷下发生屈曲失稳的现象。

|

| 图 2 复合材料拉-压疲劳试样尺寸和形状 Figure 2 Shape and size of tension-compressionfatigue specimen of composites |

本文中拉-压疲劳试验应力比R=-1,测试频率3 Hz,波形为正弦波。为了防止试样在拉-压交变载荷下屈曲失稳,设计加工了防失稳装置,可有效保障实验的顺利进行。

2 结果与讨论 2.1 不同应力水平下复合材料的疲劳寿命本文依据德国劳氏船级社(DNV-GL)规范要求选择N1=104、N2=105、N3=5×105、N4=2×106 4组参数为目标疲劳寿命,获得S-N曲线。

按照试验方案,依次进行了层合板静拉强度平均值的24%~37%应力水平范围内的复合材料拉-压疲劳试验,在该应力水平范围内,可达到N1~N44组预期疲劳寿命。一般而言,对于纤维增强树脂基复合材料,疲劳试验频率不应使试样温升大于2.8℃,通常选用足够低的频率来避免试样发热,因为这种发热可能导致热引起的破坏。本文选用的试验参数及拉-压疲劳试验数据见表 1。

| 应力水平/% | 载荷幅值/N | 应力幅/MPa | 循环周次/104次 |

| 37 | 9848 | 462.5 | 0.537 |

| 36 | 9552 | 450.0 | 1.95 |

| 34 | 8602 | 425.0 | 3.55 |

| 35 | 9005 | 437.5 | 5.06 |

| 32 | 7936 | 400.0 | 10.5 |

| 31 | 7898 | 387.5 | 23.7 |

| 29 | 7098 | 362.5 | 26.8 |

| 28 | 7352 | 350.0 | 57.4 |

| 27 | 6966 | 337.5 | 69.4 |

| 26 | 6885 | 325.0 | 109 |

| 25 | 6618 | 312.5 | 126 |

| 24 | 5736 | 300.0 | >308 |

| 注:1)应力比R=-1,测试频率3 Hz。 | |||

从表 1看出,随着应力水平不断增大,该玻纤增强复合材料疲劳寿命不断降低,应力水平低于26%,即应力幅低于325 MPa时,材料极限疲劳循环周次超过100万次,疲劳寿命较长。而当应力水平高于37%,即应力幅高于462.5 MPa时,材料极限疲劳循环周次仅为5 000多次,疲劳寿命急剧下降,复合材料在半小时甚至几分钟内被破坏。应力水平为24%,即应力幅为300 MPa时,该复合材料拉-压疲劳循环周次已达到300万次,试验用时超过285 h,疲劳寿命较长,考虑试验周期和成本,停止了试验。

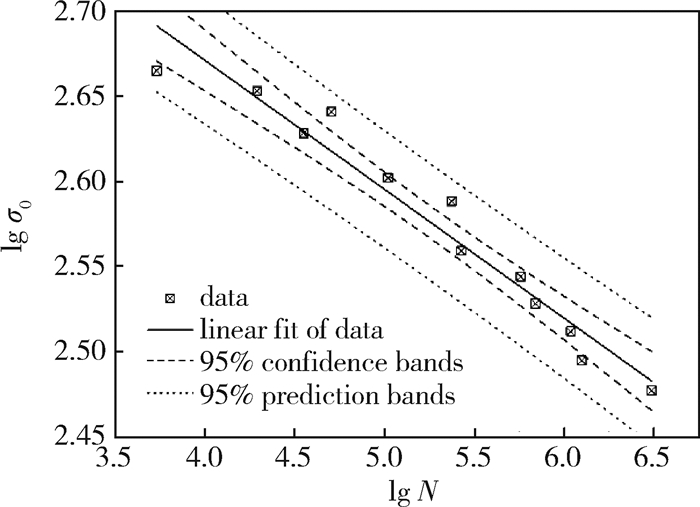

通过对表 1中试验数据拟合,获得S-N曲线(图 3),其中m=13.2,及相关线性拟合方程式[式(3)式(4)]。

|

| 图 3 S-N曲线 Figure 3 S-N curve |

本文采用线性拟合的对数形式进行S-N曲线的拟合,其数学表达式(1)为:

| $ \lg {\sigma _0} = a - b\lg N $ | (1) |

式中,σ0为最大应力;a为复合材料静强度;b为线性拟合曲线斜率;N为疲劳循环周次。

线性拟合曲线斜率指数表达式为:

| $ m = - \frac{1}{b} $ | (2) |

线性拟合曲线方程式(3)和指数曲线方程式(4)如下:

| $ Y = 2.974 - 0.07571X $ | (3) |

| $ y = 941.9{x^{ - 0.07571}} $ | (4) |

据此我们可对玻璃纤维增强树脂基复合材料层合板进行拉-压疲劳寿命预测,获得疲劳寿命为107次时的应力幅为278 MPa,最大应力值为278 MPa。在复合材料领域,一般认为在规定的某一应力水平下,循环周次达到107次材料不发生疲劳破坏的最大应力值称为条件疲劳极限。因此,本文得出,最大应力值为278 MPa为该玻纤增强复合材料在拉-压交变载荷下的条件疲劳极限。

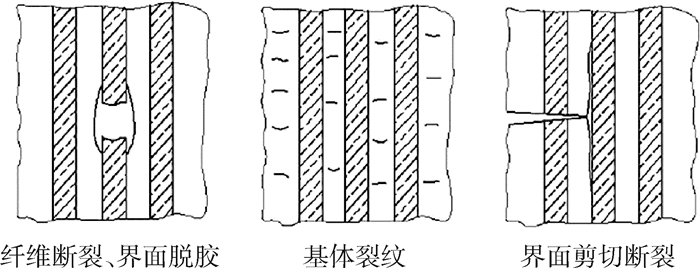

2.2 拉-压疲劳失效分析玻璃纤维增强树脂基复合材料由多种组分材料组成,其结构上的各向异性导致复合材料的疲劳损伤机理远比金属材料复杂。相关试验研究表明:在一般环境下,疲劳损伤能在复合材料任何一种材料中、和/或沿任何一个材料的界面起始和扩展,在此过程中产生了纤维断裂、界面脱胶、基体裂纹、界面剪切断裂(图 4)以及由它们相互作用而形成的诸多破坏模式[16]。随着循环载荷的不断作用,疲劳损伤是一个不断累积的过程,当累积到一定程度,复合材料将发生破坏失效。对于单向复合材料,必须考虑在平行于纤维方向受轴压时的强度破坏和稳定性破坏,其中纤维的小波长的微失稳引起的微屈曲是人们提出的一种分析轴压破坏的机理[17]。已经证实,复合材料在常幅疲劳情况下最严重的加载情况是拉-压交变循环载荷,其中对压缩为主的疲劳载荷最敏感。

|

| 图 4 复合材料单向板疲劳损坏机理 Figure 4 Fatigue failure mechanism of composite unidirectional plate |

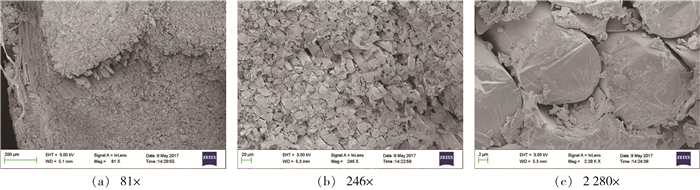

从图 5中看出断口形貌,呈现出多种失效形式。

|

| 图 5 玻璃纤维增强复合材料拉-压疲劳试样断口形貌 Figure 5 Fracture appearance of tension-compression fatigue specimen of GFRP |

(1) 首先从断口整体看[图 5(a)],纤维与基体以区域形式整体形成,我们称之为损伤区,在每一个损伤区内断口近乎平整,区域之间发生裂纹、分层。这是因为随着拉-压循环载荷不断加载,一旦疲劳损伤起始,通过应变能释放来驱动它的扩展形成新的表面,然而由于有很多损伤模式,且没有起控制作用的能量释放机理,所以没有明确的损伤扩展路径,复合材料中的疲劳损伤扩展常常以渐进损伤区的形式推进。

(2) 其次从图 5(b)(c)观察损伤区内,存在树脂基体断裂、被压碎,界面分层以及纤维拉伸断裂、剪切断裂等综合现象。造成这种现象的原因可能是,相对于玻璃纤维强度较弱的树脂基体在拉-压疲劳循环载荷作用下,首先产生裂纹并逐渐被压碎,形成了平整的断口树脂形貌。树脂基体裂纹不断扩展,玻璃纤维与树脂基体之间的界面强度被不断削弱,同时在拉-压循环载荷下,纤维轴向压缩周期性屈曲,纤维-基体界面剪应力不断扩大,直到纤维从树脂基体中完全分离,形成界面分层。

(3) 玻璃纤维强度具有非均匀性的特点,在损伤区内各个纤维不会同时断裂,在加载过程中最先断裂的纤维将干扰断裂附近的应力场,引起高的纤维-基体界面剪应力,剪应力通过界面传递载荷,又引起相邻未断裂纤维产生应力集中,这种断裂可能拉伸破坏也可能是压缩破坏[图 5(c)]。随着循环周次的增加,载荷被不断的重新分布到未破坏的纤维,即疲劳损坏以渐进损伤区的形式推进,加重了应力集中程度。当纤维损伤密度加大到一定程度,复合材料剩余强度与外界应力幅相近时,材料发生断裂,也就是所谓的“突然死亡”行为[18]。

可以推测,所有这些影响都将在材料破坏之前发生,即局部损伤将沿着纤维方向和垂直于纤维方向扩展,在复合材料内部不同点产生断裂并增长。随即产生一个累积的弥散损伤区,直至这个区的损伤累积数足够多,相互影响产生了弱表面时,就引起复合材料拉-压疲劳破坏。

3 结论(1) 本文在不同应力水平下对LTX1240玻璃纤维/环氧复合材料进行拉-压疲劳试验,通过对试验数据拟合分析,获得了S-N曲线,得到了该复合材料的条件疲劳极限为278 MPa;在施加最大应力值为325 MPa时,该玻纤增强复合材料拉-压疲劳寿命较长。

(2) 通过扫描电镜观察了拉-压疲劳试样的断口形貌,分析了其失效过程为树脂基体最先发生断裂、被压碎,接着界面分层乃至纤维拉伸断裂、剪切断裂,它们相互作用形成了弥散损伤区并据此扩展发生材料断裂。

| [1] |

陈祥宝. 先进树脂基复合材料的发展和应用[J].

航空材料学报, 2003, 23(z1): 198–204.

|

| Cited By in Cnki (112) | |

| [2] |

魏康军, 韩闯, 矫维成, 等. 国产碳纤维CCF300增强QY8911双马树脂含孔复合材料拉压疲劳试验研究[J].

纤维复合材料, 2012, 29(3): 3–7.

|

| Cited By in Cnki (2) | |

| [3] |

孔令美, 郑威, 高泉喜, 等. 玻纤增强树脂基复合材料的疲劳性能研究[J].

化工新型材料, 2015, 43(7): 177–179.

|

| Cited By in Cnki (2) | |

| [4] |

马丽婷, 陈新文, 邓立伟, 等. 复合材料疲劳性能研究[J].

航空制造技术, 2013, 443(z2): 73–74, 79.

|

| Cited By in Cnki (4) | |

| [5] |

刘新, 武湛君, 蔡永超, 等. 超低温处理T700碳纤维/环氧复合材料拉-压疲劳性能的影响[J].

宇航学报, 2014, 35(7): 850–856.

|

| Cited By in Cnki (7) | |

| [6] |

施晓霞, 李泽宏, 顾伯洪. 单向复合材料弯曲疲劳性能[J].

纺织学报, 2002, 23(5): 44–45.

|

| Cited By in Cnki (7) | |

| [7] |

吴富强, 姚卫星. 一种复合材料层压板的S-N曲线模型[J].

机械强度, 2004, 26(z1): 127–129.

|

| Cited By in Cnki (27) | |

| [8] | PHILIPPIDIS T P, PASSIPOULARIDIS V A. Residual strength after fatigue in composites:Theory vs. experiment[J]. International Journal of Fatigue, 2007, 29(12): 2104–2116. |

| Click to display the text | |

| [9] | PHILIPPIDIS T P, BASSILOPOULOS A P. Fatigue design allowables of GRP laminates based on stiffness degradation measurements[J]. Composites Science and Technology, 2000, 60(15): 2819–2828. |

| Click to display the text | |

| [10] | CHOU P C, CROMAN R. Degradation and sudden-death models of fatigue of graphite/epoxy composites[J]. In:Composite Materials:Testing and Design (Fifth Conference), ASTM STP 674, 1979: 431–454. |

| Click to display the text | |

| [11] |

顾怡, 姚卫星. 疲劳加载下纤维复合材料的剩余强度[J].

复合材料学报, 1999, 16(3): 98–102.

|

| Cited By in Cnki (59) | |

| [12] |

吴富强, 姚卫星. 纤维增强复合材料剩余强度衰减模型[J].

南京航空航天大学学报, 2008, 40(4): 517–520.

|

| Cited By in Cnki (10) | |

| [13] |

齐红宇, 温卫东. 先进纤维增强复合材料疲劳寿命的预测[J].

纤维复合材料, 2001(2): 3–6.

|

| Cited By in Cnki (18) | |

| [14] |

齐红宇, 温卫东. 现代纤维增强复合材料疲劳理论进展[J].

材料导报, 2001, 15(1): 36–38.

|

| Cited By in Cnki (17) | |

| [15] |

翟洪军, 姚卫星. 纤维增强树脂基复合材料疲劳剩余刚度研究进展[J].

力学进展, 2002, 32(1): 69–80.

|

| Cited By in Cnki (61) | |

| [16] | 熊华峰. 复合材料疲劳分散性与强度分散性的关系[D]. 南京: 南京航空航天大学, 2009. |

| [17] | SCHUERCH H. Prediction of compressive strength in uniaxial boron fiber-metal matrix composite materials[J]. AIAA Journal, 1965: 4. |

| Click to display the text | |

| [18] | TALERJA R. Fatigue of Composite Materials[M]. Technomic Publishing C o Inc, 1987. |