2. 江西财经大学, 江西 330013;

3. 北京航空材料研究院, 北京 100095

2. JiangXi University of Finance and Economics, Statistics School, Jiangxi 330013;

3. Beijing Institute of Aeronautical Materials, Beijing 100095

随着材料科学技术的迅速发展,聚合物及其复合材料在航空、航天、兵器、汽车等行业具有较为广泛的应用[1]。聚酰亚胺树脂及其复合材料具有优异的耐热、耐磨性能,良好的力学性能和耐溶剂性能,以及较高的绝缘性能等突出优点,在航空航天领域获得了广泛的应用,高超声速飞行器、导弹、先进航空发动机等先进武器装备对耐高温聚酰亚胺复合材料的依赖程度越来越高[2-5]。

热固性聚酰亚胺一般以降冰片烯、乙炔基、苯乙炔基等作为活性端基[1]。以PMR型为代表的第一代聚酰亚胺主要是以降冰片烯为活性基团的交联产生的是脂肪结构,一般认为会影响到聚合物的热稳定性,其5%热分解温度一般不足500℃,从而限制了其应用范围[6-9]。

因此,为了进一步提高聚酰亚胺复合材料的可靠性和使用寿命,一些研究者就使用了乙炔基封端的聚酰亚胺材料以提高材料的热稳定性能, 尤其是降低材料高温热氧化过程中的失重,并取得了相当的进展[10]。但是乙炔基封端的聚酰亚胺树脂低聚物的熔点较高,并且在熔融后立即开始发生交联反应,因而材料的加工窗口很窄,在195℃下的凝胶时间只有几分钟,在制备大型和复杂部件时难度很高[11-12]。

20世纪80年代后期,NASA在高速研究计划(HSR)的支持下开发了苯乙炔基封端聚酰亚胺树脂及其复合材料[13-14],P.M.HERGENROTHER等人的研究表明了使用苯乙炔基团作为活性封端剂的聚合物相对于乙炔基封端的优势,由于不含有乙炔氢,固化的苯乙炔基封端聚合物表现出较好热稳定性,并且苯乙炔基在固化中同样无挥发物,但反应温度相比乙炔基可提高近150℃(约300~350℃),为聚合物主链流动提供了较宽的工艺窗口。随着苯乙炔基封端剂的发明推动了低成本液态成型工艺聚酰亚胺树脂的开发,以NASA开发的PETI-298、PETI-330、PETI-375等为典型代表[15-18],此后关于这类材料的热氧化稳定性研究成为近些年的研究热点。

为了研究液态成型聚酰亚胺复合材料的热氧化稳定性,本文采用高温RTM工艺制备了U3160/HT-350RTM聚酰亚胺复合材料,研究了RTM聚酰亚胺复合材料在加速热老化过程中失重率变化及规律,探索了其老化行为和老化机制。

1 实验 1.1 原材料HT-350RTM聚酰亚胺树脂(Q/6SZ 2880-2012),自制,树脂最低黏度达到390 mPa·s,开放期3 h~4 h(<1 Pa·s),玻璃化转变温度为392℃,热分解温度可达537℃[19];国产U-3160单向无纬碳纤维织物,面密度(160±7) g/m2,威海拓展纤维有限公司生产。

1.2 RTM聚酰亚胺复合材料的制备将U-3160碳纤维织物裁切成340 mm×240 mm,共12块,并按照[0°]12铺层铺放于RTM成型模具中,合模后连接注射管路,并将模具预热到280℃,同时持续对模具抽真空处理,以排除预成型体中的水蒸气、残留的溶剂及空气。与此同时,将聚酰亚胺树脂粉末至于注胶罐中,缓慢升温至280℃,并对熔融的树脂进行抽真空排泡处理30 min。待所有工序准备完成后开始注射,将树脂以0.1~0.4 MPa的注射压力注入闭合模具,保证树脂完全浸渍预成型体后停止注射。继续将模具升温至375℃恒温1.5 h,完成固化,冷却至室温脱模,得到纤维体积分数为(55±2)%的U-3160/HT-350RTM复合材料层板[19]。

1.3 复合材料的热氧老化处理将裁好的U-3160/HT-350RTM聚酰亚胺复合材料试样,试样尺寸为85 mm×12.5 mm×2 mm,将其放入高温电热鼓风干燥箱内,以不高于5℃/min的升温速率开始加热,当温度达到200℃时,恒温1 h,之后取出放入干燥器内冷至室温,采用分析天平称重(天平的精度需达到1 mg),记为M0,然后将该试片再放入电热鼓风干燥箱内,以不高于5℃/min的升温速率开始加热,当温度达到目标温度时,开始恒温,根据目标老化时间取出试样进行称重,记为Mt,即老化时间为t时的失重率ΔM(t) =(M0-Mt)/M0×100%。本文试验的老化温度分别为330、350、370℃,老化时间为0~200 h。失重率数据采集:间隔5~8 h取出并采集数据一次,建立老化过程中聚酰亚胺复合材料的失重率随老化时间的变化规律。

1.4 微观结构分析将热氧老化前后的U-3160/HT-350RTM复合材料试样经喷金处理,在Hitachi S-4800扫描电镜下观察其微观结结构。采用LEICA DMRME金相显微镜(德国徕卡仪器公司)对热氧老化前后复合材料层合板的剖面结构进行金相显微分析。

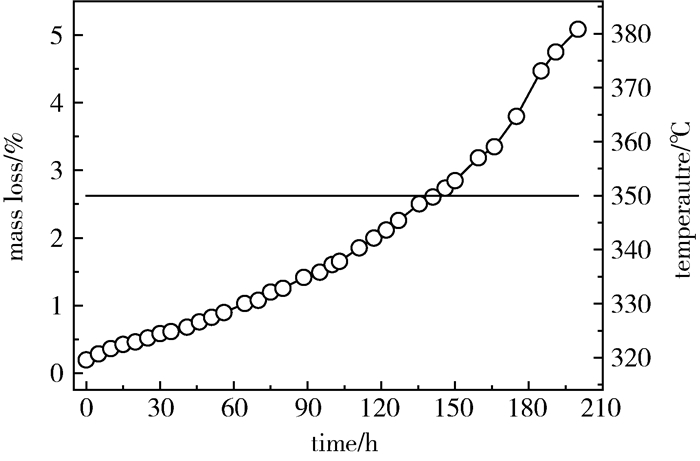

2 结果与讨论 2.1 热氧老化时间与复合材料失重率的关系首先,研究了U-3160/HT-350RTM聚酰亚胺复合材料在350℃空气(自然有氧环境)环境下的失重率变化情况。图 1为在350℃下热氧老化过程中复合材料的失重率与氧化时间的对应关系,结果显示聚酰亚胺复合材料在热氧老化过程中总体呈现失重率逐渐增加的趋势,并且在老化前期失重率增加相对缓慢,当老化时间达到100 h时,其失重率仅为1.61%。然而当老化时间大于100 h后,其失重速率明显加快,表明在高温和氧气的综合作用下复合材料的老化速率开始加快,当老化时间达到200 h时,复合材料的失重率为5.1%。充分显示了U-3160/HT-350RTM聚酰亚胺复合材料在该温度下优异的热氧化稳定性。

|

| 图 1 聚酰亚胺复合材料的失重特性 Figure 1 Mass loss characteristic of polyimide composite |

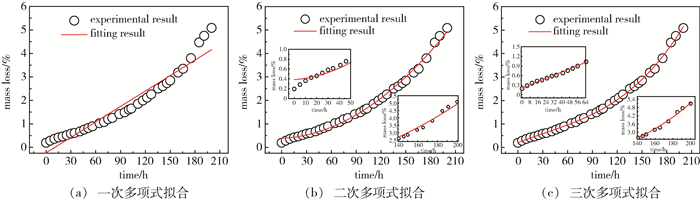

通过对350℃恒温老化过程中复合材料失重特性结果进行拟合,发现其变化规律复合多项式的函数特征[20],图 2为聚酰亚胺复合材料350℃恒温老化过程中失重特性的多项式拟合结果,复合材料的失重率表达式为:

|

| 图 2 恒温老化失重特性的拟合过程 Figure 2 Fitting process of weight loss during aging |

| $ \Delta M\left( t \right) = {A_1}{t^3} + {A_2}{t^2} + {A_3}t + {B_0} $ | (1) |

式中,B为常数项,拟合结果中代表t=0时的失重率;t为老化时间;A1为三次项系数,其大小与失重速率正相关;A2为二次项系数,拟合方程的修正项,其大小与函数图像切线斜率的变化速率有关;A3为一次项系数,拟合方程的修正项,其大小与函数图像切线斜率有关。

表 1为失重特性多项式拟合系数。由拟合结果可以看出,二次、三次多项式拟合结果与实验结果非常接近,确定系数R2均大于0.99。但从图 2可以看出,二次拟合结果的初始值与实验结果偏差较为明显,而三次多项式拟合结果与整个老化过程中的偏差较小,更加准确的描述了复合材料在350℃恒温老化过程中的老化特性。其具体表达式如式(2)所示。

| 拟合关系 | A1 | A2 | A3 | B0 | R2 |

| 一次多项式 | 0.0219 | 0 | 0 | -0.232 | 0.93 |

| 二次多项式 | 0.0016 | 1.05×10-4 | 0 | 0.3858 | 0.994 |

| 三次多项式 | 0.0139 | 5.33×10-5 | 5.36×10-7 | 0.2015 | 0.9986 |

| $ \Delta M\left( t \right) = 5.362 \times {10^{ - 7}}{t^3} - 5.33 \times {10^{ - 5}}{t^2} + 0.014t + 0.202 $ | (2) |

如图 3所示,进一步从老化后复合材料的表面微观形貌可以发现,随着老化时间的延长,复合材料失重率增加,同时复合材料近表面的孔隙率逐步增加,老化50 h时开始出现轻微的树脂分解,当老化时间达到200 h局部树脂分解明显,树脂和纤维界面发生破坏,并且出现纤维裸露。而随着孔隙率的增加,氧分子通过孔隙向复合材料内部渗透,加速了复合材料老化的速率,从而解释了复合材料在老化100 h后出现失重率加速的现象。结合复合材料断面微观形貌,如图 4所示,可以发现,由于复合材料内部远离有氧区域,因此在老化过程中受到高温氧化破坏的程度较轻,并未出现树脂分解产生的孔隙率,故该区域聚酰亚胺树脂基体仍然较为密实,老化后复合材料的孔隙率主要集中在近表面处富氧区域,表明在一定的温度下,复合材料内部孔隙率并没有随着老化时间的延长而出现明显增加的现象,从而表明氧分子的作用加速老化的主要原因之一。聚酰亚胺复合材料在热氧老化过程中会出现明显的失重,这是由于在长期热氧老化过程中,聚酰亚胺分子链中较为薄弱的部分发生断裂,首先发生分子链断裂的位置为交联结构或分子主链上化学键键能相对较低的位置,其中的C、N、H等元素和氧分子发生了化学反应生产小分子逸出所造成的[21-23]。

|

| 图 3 不同时间老化后聚酰亚胺复合材料表面微观形貌 Figure 3 Surface microscopic morphologies of polyimide composites after aging at different times |

|

| 图 4 不同时间老化后聚酰亚胺复合材料端面微观形貌 Figure 4 Microscopic morphologies of polyimide composites after aging at different times |

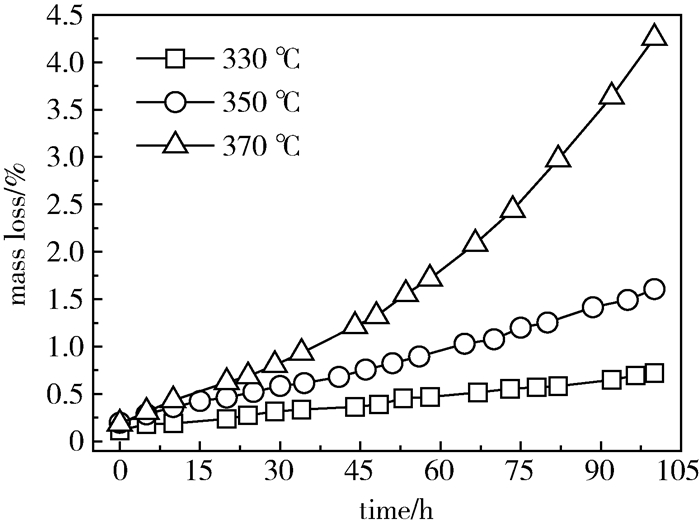

服役环境温度越高对材料性能的要求越高,对于同一种材料来说,其服役温度(老化温度)越高,材料性能衰减越严重。聚酰亚胺复合材料分别在330、350、370℃下恒温老化100 h过程中的失重率分别为0.73%,1.61%,4.26%,如图 5所示,随着老化温度的增加,复合材料的失重率越高,失重率随时间的增加老化加速现象越明显。

|

| 图 5 不同温度下复合材料的失重率 Figure 5 Weight loss of the composites at different temperatures |

分别对330、350、370℃恒温老化失重特性进行三次多项式拟合,得到其对应温度恒温老化过程中聚酰亚胺复合材料失重特性的定量表达式,三种温度下的三次多项式拟合结果如式(3)~式(5)。根据拟合结果计算得出,330℃恒温老化大约230 h左右材料的失重率才会超过2%,而在350℃恒温老化过程中,其失重率达到2%的老化时间约为120 h由此看出,当聚酰亚胺复合材料的工作环境由350℃降至330℃时,其使用寿命可以延长约一倍。但当老化温度提升至370℃时,大约在65 h左右材料的失重率就达到了2%,因此这种材料的工作温度从350℃提升至370℃时,材料的使用寿命明显缩减。

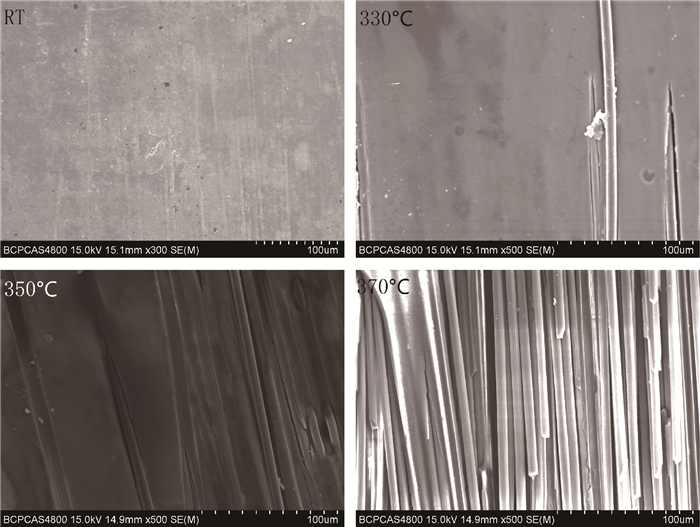

究其原因是服役时间相同时,温度是影响聚酰亚胺复合材料热稳定性的另一主要因素,随着温度的提高,化学键键能相对较低的结构开始发生断裂,另一方面在氧气的促进下,树脂分解后以气体形成排出,导致失重率增加。如图 6所示,随着老化温度的增加,复合材料的孔隙率显著增加,较好的解释了老化温度对复合材料造成的影响。

|

| 图 6 不同温度老化100 h后聚酰亚胺复合材料表面微观形貌 Figure 6 Microscopic morphologies of polyimide composites after aging at different temperatures |

| $ \Delta M\left( t \right) = 5.382 \times {10^{ - 8}}{t^3} - 3.726 \times {10^{ - 7}}{t^2} + 0.005t + 0.138 $ | (3) |

| $ \Delta M\left( t \right) = 5.362 \times {10^{ - 7}}{t^3} - 5.33 \times {10^{ - 5}}{t^2} + 0.014t + 0.202 $ | (4) |

| $ \Delta M\left( t \right) = 2.325 \times {10^{ - 7}}{t^3} - 1.88 \times {10^{ - 5}}{t^2} + 0.019t + 0.210 $ | (5) |

(1) 老化温度和老化时间是影响聚酰亚胺复合材料的老化失重特性的主要因素,在一定温度下复合材料的失重率变化符合三次多项式的变化规律,随着老化温度的升高、老化时间的延长复合材料的失重率显著增加。

(2) 随着老化温度的增加,复合材料的失重率越高,失重率随时间的增加老化加速现象越明显,聚酰亚胺复合材料分别在330、350、370℃下恒温老化100 h后的失重率分别为0.73%,1.61%,4.26%,因此随着环境温度的提高,材料的使用寿命明显缩减。

(3) 聚酰亚胺复合材料的热老化主要集中在材料的近表面处,由于聚酰亚胺树脂发生降解导致孔隙率增加,进一步结合氧分子作用,因此温度越高、老化时间越长老化加速现象越明显。

| [1] |

包建文, 陈祥宝. 发动机耐高温聚酰亚胺树脂基复合材料研究进展[J].

航空材料学报, 2012, 32(6): 1–13.

|

| Cited By in Cnki (29) | |

| [2] | 丁孟贤. 聚酰亚胺-化学、结构与性能的关系及材料[M]. 北京: 科学出版社, 2012: 593-648. |

| [3] | JIANG S, DUAN G, CHEN L, et al. Mechanical performance of aligned electrospun polyimide nanofiber belt at high temperature[J]. Materials Letters, 2015, 140: 12–15. |

| Click to display the text | |

| [4] | KOO M, BAE J S, SHIM S E, et al. Thermo-dependent characteristics of polyimide-graphene composites[J]. Colloid and Polymer Science, 2011, 289(13): 1503–1509. |

| Click to display the text | |

| [5] | 陈祥宝. 高性能树脂基体[M]. 北京: 化学工业出版社, 1999. |

| [6] | SERAFINI T T, DEVLVIGS P, Lightsey G R. Thermally stable polyimides from solutions of monomeric reactants[J]. Journal of Applied Polymer Science, 1972, 16(4): 905–915. |

| Click to display the text | |

| [7] | HUNTER A B. Quality assurance of PMR-15[C]//International SAMPE Symposium and Exhibition, 1987: 375-389. |

| [8] | QU X, JI M, LIN F, et al. Thermoset polyimide matrix resins with improved toughness and high Tg for high temperature carbon fiber composites[J]. High Performance Polymers, 2011: 23. |

| [9] | MEADOR M A, MEADOR M A B, PETKOVSEK J, et al. PMR polyimides with enhanced melt flow for high temperature application[C]//46th International SAMPE Symposium and Exhibition, 2001: 497-509. |

| Click to display the text | |

| [10] | LINCOLN J E, MORGAN R J, CURISS D B. Effect of matrix chemical structure on the thermo-oxidative stability of addition cure poly (imide siloxane) composites[J]. Polymer Composites, 2008, 29(6): 585–596. |

| Click to display the text | |

| [11] | CONNELL J W, HERGENOTHER P M. Interpenetrating polymer networks from acetylene terminated materials[C]//International SAMPE Technical Conference, 1989, 21: 1029. |

| Click to display the text | |

| [12] | HERGENOTHER P M. Ethynyl-terminated polysulfones:synthesis and characterization[J]. Journal of Polymer Science Part A Polymer Chemistry, 1982, 20(11): 3131–3146. |

| Click to display the text | |

| [13] | TAKEKOSHI T, TERRY J M. High-temperature thermoset polyimides containing disubstituted acetylene end groups[J]. Polymer, 1994, 35(22): 4874–4880. |

| Click to display the text | |

| [14] | HERGENROTHER P M, SMITH J G. Chemistry and properties of imide oligomers end-capped with phenylethynylphthalic anhydrides[J]. Polymer, 1994, 35(22): 4857. |

| Click to display the text | |

| [15] | CRISS J M, SMITH J G, HERGENROTHER P M. High temperature transfer molding resins:laminate Properties of PETI-298 and PETI-330[J]. High Performance Polymer, 2003: 375–394. |

| Click to display the text | |

| [16] | CONNELL J W, HERGENROTHER P M, CRISS J M. High temperature transfer molding resins: composite properties of PETI-330[C]//Inter SAMPE Symposium and Exhibition, 2003, 48: 1076-1701. |

| [17] | MINTZ E A, CHUANG K C, CRISS J M, et al. Polyimide composites based on asymmetric dianhydrides(a-ODPA vs a-BPDA)[C]//54th International SAMPE Symposium and Exhibition, 2009: 109-120. |

| Click to display the text | |

| [18] | ISAYEV A I, WASTON K A, GHOSE S, et al. Infusion processing of phenylethynyl terminated imides by high temperature RTM and VARTM[C]//SAMPE 2011 Fall Technical Conference, 2011: 17-20. |

| Click to display the text | |

| [19] |

张朋, 周立正, 包建文, 等. 耐350℃ RTM聚酰亚胺树脂及其复合材料性能[J].

复合材料学报, 2014, 31(2): 345–352.

|

| Cited By in Cnki (12) | |

| [20] | 李昭锐. PAN基碳纤维表面物理化学结构对其氧化行为的影响研究[D]. 北京化工大学, 2013. |

| Cited By in Cnki | |

| [21] | JOHNSTON T H, GAULIN C A. Thermal decomposition of polyimides in vacuum[J]. Journal of Macromolecular Science:Part A-Chemistry, 1969, 3(6): 1161–1182. |

| Click to display the text | |

| [22] | TSAI M H, WHANG W T. High temperature lifetime of polyimide/poly(silsesquioxane)-like hybrid films[J]. Journal of Polymer Research, 2001, 8(2): 77–89. |

| Click to display the text | |

| [23] | USAMI K, SAKAMOTO K, USHIODA S. Influence of molecular structure on anisotropic photoinduced decomposition of polyimide molecules[J]. Journal of Applied Physics, 2001, 89(10): 5339–5342. |

| Click to display the text |