2. 北京航天控制仪器研究所, 北京 100094;

3. 北京市光纤传感系统工程技术研究中心, 北京 100094

2. Beijing Institute of Aerospace Control Device, Beijing 100094;

3. Beijing Optical Fiber Sensing System Engineering technology Research Center, Beijing 100094

碳纤维复合材料比模量、比强度较高,且耐高温、耐腐蚀[1-2],主要用作航天器的结构板、承力筒和加强筋等主承力构件,但是在使用过程中,由于受到长期外加载荷以及各方面原因的综合作用,会出现裂纹损伤、材料分层甚至断裂的情况,而使之强度下降,最终可能导致构件破坏。但是这种状态变化往往很难被及时发现和采取措施[3-4],从而可能造成不可挽回的损失。因此碳纤维复合材料的结构强度实时监测方法需求日益增多,得到了航空航天领域越来越多的关注[5]。近年来,布拉格光纤光栅(Fiber Bragg Grating,简称FBG)作为一种智能化传感器,与传统传感器相比有着不可替代的优点,如不受电磁干扰、体积小、质量轻、传输稳定、不易腐蚀等,而受到航空航天领域的持续关注[6]。此外,FBG传感器结构简单,与碳纤维复合材料有着良好的易植入性和兼容性,满足了碳纤维复合材料结构强度监测对传感器提出的微型化、高可靠性的特殊要求[7-10]。

NASA等十分重视应用FBG传感器,利用FBG多方向应变和温度测量系统对X-33原型机进行了实时的健康监测[11],尔后采用德国Eche研制的分布式FBG系统对X-38宇宙飞船进行了结构应变和温度的实时监测[12]。意大利罗马大学采用FBG应变传感系统对Vega卫星发射器运行中结构表面变形情况进行了监测研究[13]。国内FBG研究目前仍未完成试验室到产品化的过渡。上海大学、哈尔滨工业大学、大连理工大学等高校及北京航天控制仪器研究所等科研院所均开展了FBG传感器用于航天器结构的温度、应变监测的试验验证[14]。

本文将光纤光栅传感器与碳纤维结构进行一体化集成设计,采用内埋于碳纤维复合材料层间的FBG传感器作为结构状态监测手段,研究了埋置工艺的可行性,研究了FBG传感器在复合材料应变、温度监测中的有效性及可靠性,以及碳纤维复合材料层合板制备和拉伸过程中的数据,探索了FBG传感器埋植对碳纤维复合材料结构强度的影响及信号传递效果,以实现对航天器碳纤维复合材料结构进行从加工固化、使用过程直至破坏的全寿命周期的监测功能。

1 试验 1.1 试验材料本试验采用T700碳纤维环氧树脂预浸料(厚度0.125 mm),采用热压罐成型工艺制备碳纤维复合材料层合板,试验件(厚度1.5 mm)铺层12层,铺层方向为0°/90°交替铺贴,顺序为[0°/90°]6。

FBG应变传感器测量范围为-1 700~1 700 με,FBG温度传感器测量范围为-20~150℃。

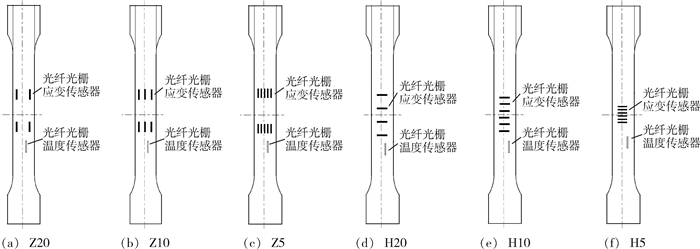

1.2 试验件制备本试验共设置7组试验件,每组各2块试验件。其中1组为无植入传感器的试验件。其它6组中每块试验件各植入一只FBG应变传感器和一只FBG温度传感器。各组并排植入的传感器间距分别为20、10、5 mm。

其中3组植入的传感器平行于拉伸方向(水平试验件),如图 1 (a)~(c)所示,分别编号为Z20、Z10、Z5。3组植入的传感器垂直于拉伸方向(垂直试验件),如图 1图(d)~(f)所示,分别编号为H20、H10、H5。每种类型的2块试验件分别编号为1和2。即Z20-1代表间距为20 mm的水平试验件1号。无植入试验件编号为w1、w2。

|

| 图 1 植入FBG传感器的试验件方案示意图 Figure 1 Sample scheme of embedded FBG sensor |

在试验件固化制备过程中,对FBG温度传感器的测温数据进行采集,对比其温度测量值与热压机的实际温度情况的偏差,以验证FBG温度传感器植入碳纤维复合材料后不受影响,能够实时监测试验件结构所处环境。

1.4 温度补偿试验FBG应变传感器所测量的应变量包括了被测结构受力产生形变的应变量和温度变化导致被测结构膨胀或收缩所产生的应变量。但本文中所关注的主要针对因外界载荷作用而导致碳纤维复合材料试验件结构产生应变的情况。因此使用FBG应变传感器测量碳纤维复合材料结构应变时,需要使用同一位置的FBG温度传感器补偿FBG应变传感器自身所受的温度影响。

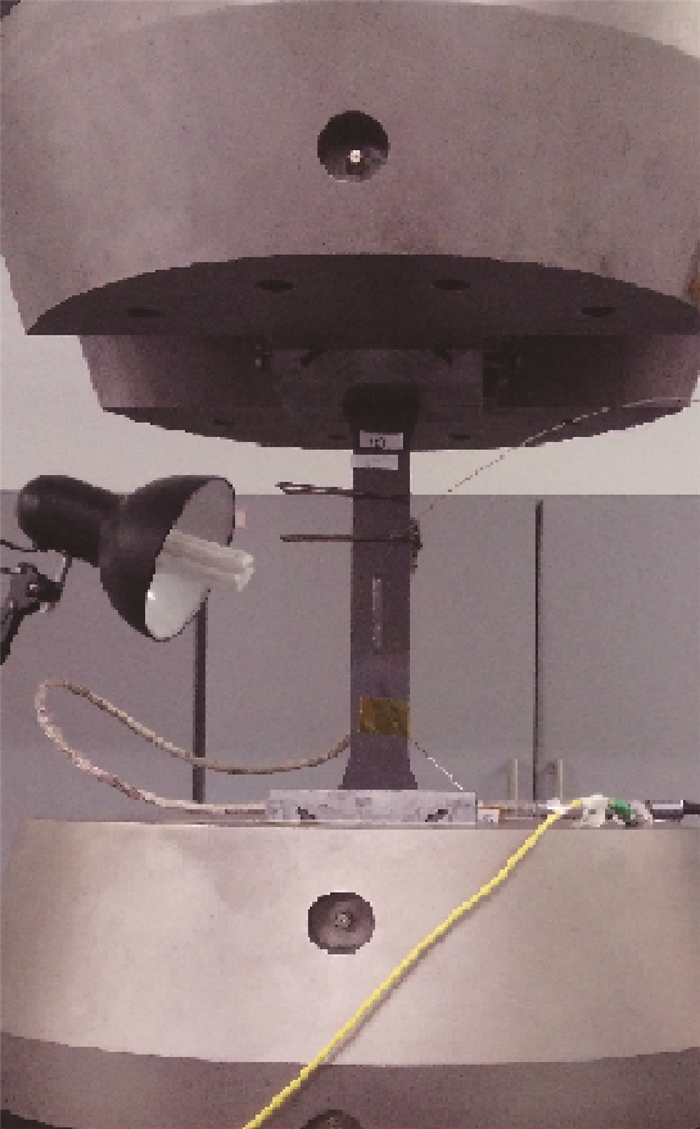

1.5 拉伸试验FBG传感器植入碳纤维复合材料层合板的拉伸试验使用INSTRON-8803型拉伸机(图 2)进行,碳纤维复合材料层合板试验件安装有已校准过的引伸计(应变测量分辨力约为5 με),用于测量拉伸过程中的应变值,为FBG应变传感器的应变测量值提供对比,如图 3所示。

|

| 图 2 INSTRON-8803型拉伸机 Figure 2 INSTRON-8803 tensile machine |

|

| 图 3 安装有引伸计的试验件 Figure 3 Sample installed extensometer |

FBG传感器植入碳纤维复合材料层合板的强度试验同样使用INSTRON-8803型拉伸机进行,但为避免引伸计损坏,试验过程会将引伸计取下,并对层合板逐渐增加拉伸力,直至层合板出现断裂,测量拉断力和断裂强度。

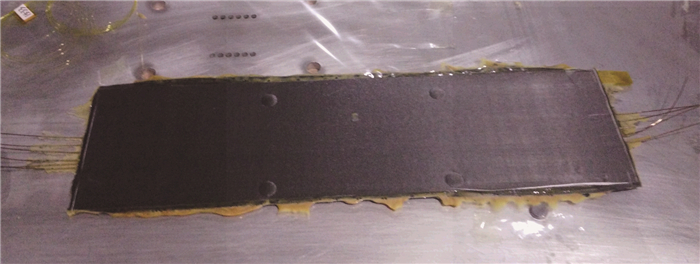

2 试验结果及分析 2.1 试验件制备过程为制作合格的碳纤维复合材料层合板试验件,在制备工装上根据布置方向分批次制作试验件,并放入热压机设备中进行热压固化,执行固化工艺(压力0.2 MPa、125℃保温2.5 h,然后降温至30℃以下),结束后取出试验件。水平试验件如图 4所示,垂直试验件如图 5所示。将取出的试验件清理干净,做好防护后保存。

|

| 图 4 水平试验件实物图 Figure 4 Real object of horizontal sample |

|

| 图 5 垂直试验件实物图 Figure 5 Real object of vertical sample |

制备结果表明,FBG传感器植入后的成活率达100%,制备工艺合理可行,确保了FBG传感器植入角度的精准,并可有效解决埋置过程中出现的光纤滑移等一系列工艺问题。

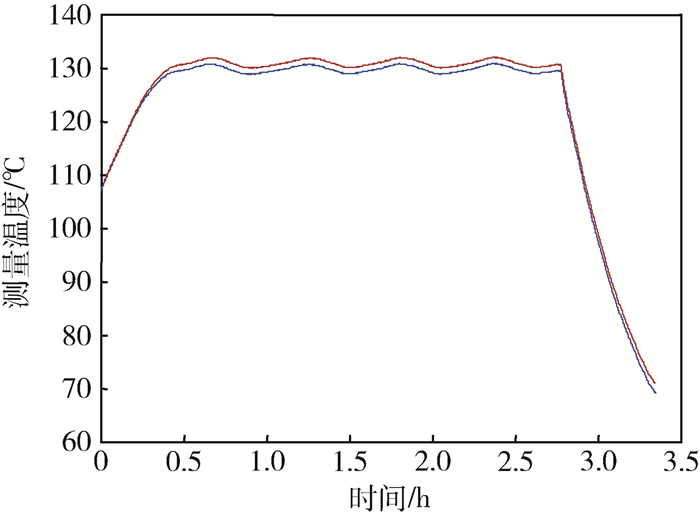

2.2 制备全周期温度监测试验结果分析由于各FBG温度传感器测量温度一致,且热压机尺寸较大,因此选取热压机边缘的两个试验件中的FBG温度传感器光纤引出,以监测碳纤维复合材料层合板制备全周期温度,监测结果如图 6所示。由于热压机工艺要求为125℃保温2.5 h,由图 6数据分析可知,FBG温度测量值基本一致,且与热压机实际温度情况相符,表明FBG温度传感器植入碳纤维复合材料后不受影响,能够实时监测试验件所处环境。

|

| 图 6 制备过程中FBG温度传感器测温结果 Figure 6 Results of FBG temperature sensor during preparation |

将植入FBG传感器的试验件放入温箱中,保持其自由伸长状态。在0~60℃之间,每间隔10℃保温30 min,同时测量植入的FBG应变传感器应变值和植入的FBG温度传感器温度测量值(对应关系见图 7),可得出同一试验件上的温度测量值与应变测量值的对应关系,用于温度补偿。

|

| 图 7 FBG应变传感器温度补偿应变测量值 Figure 7 Results of FBG strain sensor after compensation |

获得补偿参数后,将补偿参数代入传感器参数,并在0~60℃的条件下进行试验验证,试验结果如表 1所示。

| 试验件 | 最大应变漂移量/με |

| Z5-1 | 4.9 |

| Z5-2 | 8.4 |

| Z10-1 | 4.5 |

| Z10-2 | 8.1 |

| Z20-1 | 9.4 |

| Z20-2 | 12.3 |

由表 1数据分析可知,在0~60℃内,温度补偿效果最差的FBG应变传感器应变最大漂移量也仅为12.3 με。由此可知,当环境温度变化1℃时,所有FBG应变传感器的漂移量均小于1 με。因此在本文所设计的拉伸试验中,各FBG应变传感器的温度补偿效果可保证应变测量基本不受温度影响。

2.4 拉伸试验结果及分析每个碳纤维复合材料层合板试验件正式加载前,先进行重复3次的应变加载和卸载过程的预拉伸操作,以剔除复合材料制备工艺缺陷对试验的影响。

试验中为保证试验件处于拉伸状态,保证FBG传感器应变测量线性度考察的准确度,对试验件施加大约100 με的预拉伸载荷,作为应变拉伸试验的起始点。

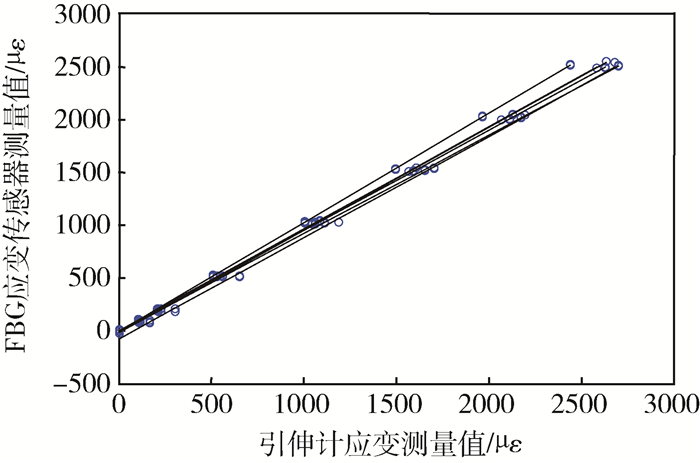

试验中对试验件加载约为100(实际零点)、200、300、400、500、600、1 100、1 600、2 100、2 600的应变(由于拉伸机拉伸中实际控制量为拉力,所以仅能保证施加拉力与上述应变值接近)。对试验件共加载-卸载共计3次,以便考察FBG应变传感器重复性;且每个应变测量值处停留20 s。试验结果如图 8所示。

|

| 图 8 FBG传感器应变测量曲线 Figure 8 Strain curve of FBG strain sensor |

本文数据统计分析中取应变灵敏度系数的理论值为各FBG传感器设定的应变灵敏度系数,各传感器灵敏度分布情况和各测量指标如表 2所示。

| 试验件 | 线性度/% | 回差/% | 重复性最大偏差/% | 总不确定度/% | 应变传递效率/% |

| Z5-1 | 0.30 | 0.85 | 0.70 | 0.91 | 0.97 |

| Z5-2 | 0.40 | 1.00 | 0.54 | 0.99 | 1.01 |

| Z10-1 | 1.13 | 0.94 | 0.79 | 1.78 | 0.94 |

| Z10-2 | 0.31 | 1.01 | 2.64 | 2.96 | 0.97 |

| Z20-1 | 0.35 | 0.81 | 0.88 | 1.57 | 1.00 |

| Z20-2 | 2.84 | 0.99 | 0.28 | 2.97 | 0.98 |

试验结果表明,各试验件的FBG应变传感器的线性度、重复性等指标整体表现一致。90%以上的试验件应变灵敏度与设定灵敏度的偏差在10%以内,即应变传递效率均大于90%。

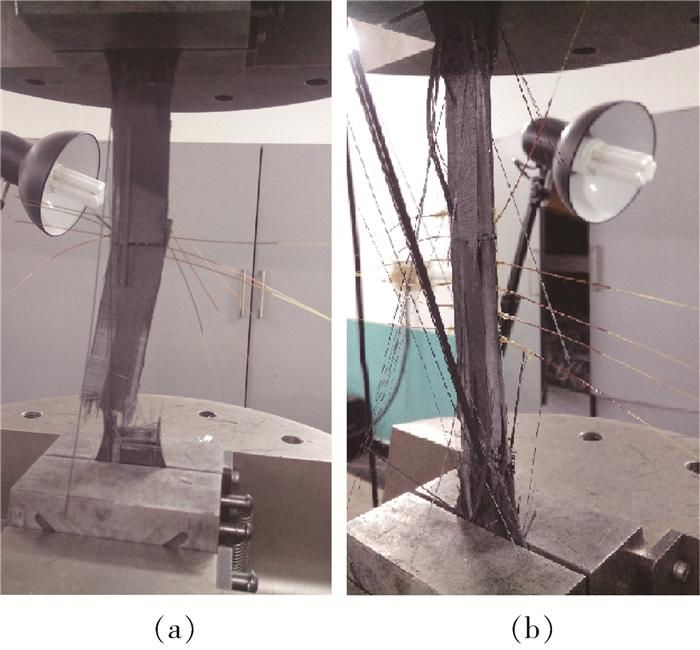

2.5 强度试验结果及分析强度试验后,各试验件发生破坏而断裂,断裂情况如图 9所示。各试验件断裂的平均拉断力和断裂强度如表 3所示。

|

| 图 9 试验件断裂情况 Figure 9 Sample fracture |

| 试验件 | 拉断力/kN | 断裂强度/MPa | 断裂强度变化/% |

| H20 | 42.28 | 996.19 | ↑6.4 |

| H10 | 43.94 | 894.65 | ↓4.5 |

| H5 | 48.59 | 1030.76 | ↑10.0 |

| Z20 | 53.18 | 909.86 | ↓2.9 |

| Z10 | 48.95 | 926.05 | ↓1.2 |

| Z5 | 52.63 | 995.73 | ↑6.3 |

| w | 46.02 | 936.52 | - |

从表 3可知,没有FBG传感器植入时碳纤维复合材料层合板的断裂强度为936.52 MPa。其中表 3中的断裂强度变化是指植入FBG传感器后碳纤维复合材料层合板强度在此基础之上的变化。

由试验结果分析可知:

(1) T700碳纤维复合材料层合板在拉伸过程中的破坏以纤维的分层破坏为主,如图 9所示,这主要是由纤维强化型复合材料自身的特性所致;

(2) 当FBG传感器植入方向平行于拉伸方向时,目前的植入密度对于碳纤维复合材料在拉伸方向上的强度影响在-4.5%~10.0%之间,植入后强度损失不超过10%;

(3) 当FBG传感器植入方向垂直于拉伸方向时,目前的植入密度对碳纤维复合材料强度的影响在-2.9%~6.3%之间,植入后强度损失不超过10%;

(4) 在当前植入密度下,垂直拉伸方向植入FBG传感器的碳纤维复合材料与平行于拉伸方向植入FBG传感器的碳纤维复合材料相比,二者破坏强度的差别不超过10%;

试验结果表明,植入FBG传感器对碳纤维复合材料层合板整体强度无明显影响。

3 结论本文将FBG传感器与碳纤维结构进行一体化集成设计,制作了FBG智能复合材料。

(1) 本文通过制备过程确认了FBG传感器埋置的可行性,并可确保了FBG传感器的成活率达100%;

(2) 通过温度补偿实验确认了FBG传感器不受植入影响,可实时监测结构所处环境;

(3) 拉伸试验和强度试验结果表明,FBG应变传感器的传递效率高于90%,对材料破坏强度的损失也在10%以内,完全可以满足大规模植入碳纤维复合材料的需求。

因此,将FBG传感器植入到碳纤维复合材料内部,不仅可以发挥复合材料本身原有的优秀性能,还为长期实时在线监测复合材料及其结构内部的变形及损伤等状态变化提供了可能,对提高复合材料结构的可靠性及实现复合材料结构智能化具有重要意义。未来通过进一步研究,通过大数据预测识别结构的累积损伤并评估其使用性能和寿命,建立相应的安全预警机制并对可能出现的结构破坏提前预警,是后续重点发展的方向。

| [1] | RODRlGO A, MUNOZ S, ROBERT0 A, et al. Structural health monitoring of marine composite structural joints using embedded fiber Bragg grating strain sensors[J]. Composite Structures, 2009, 89(2): 224–234. |

| Click to display the text | |

| [2] |

刘代军, 陈亚莉. 先进树脂基复合材料在航空工业中的应用[J].

材料工程, 2008(增刊1): 194–198.

|

| Cited By in Cnki (19) | |

| [3] | BREWER J C, LAGACE P A. Quadratic stress criterion for initiation of delimitation[J]. Journal of Composite Materials, 1988, 22: 1141–1155. |

| Click to display the text | |

| [4] | NAIK NK, SEKHAR Y C, MEDURI S. Polymer matrix woven fabric composites subjected to low-velocity impact:part Ⅰ-damage initiation studies[J]. Journal of Reinforced Plastics and Composites, 2000, 19(12): 912–956. |

| Click to display the text | |

| [5] |

刘刚, 张斌, 等. 内埋光纤光栅碳纤维增强复合材料层压板力学性能及拉伸应变监测[J].

玻璃钢/复合材料, 2014(7): 16–17.

|

| Cited By in Cnki (3) | |

| [6] | 胡志辉. 基于光纤光栅的复合材料结构健康监测研究[D]. 南京航空航天大学硕士学位论文. 2014: 2-3. |

| Cited By in Cnki | |

| [7] |

杨红, 陶宝棋, 梁大开, 等. 树脂基复合材料中埋入大直径光纤性能的研究[J].

玻璃钢/复合材料, 2000(05): 10–13.

|

| Cited By in Cnki (18) | |

| [8] |

赵琳, 张博明. 基于光纤光栅的复合材料动态称重系统研究[J].

玻璃钢/复合材料, 2010(9): 40–43.

|

| Cited By in Cnki (7) | |

| [9] |

赵海涛, 张博明, 武湛君, 等. 光纤光栅智能复合材料基础问题研究[J].

传感器与微系统, 2007, 26(12): 27–30.

|

| Cited By in Cnki (22) | |

| [10] |

周玉敬, 宋吴, 等. 内埋光纤光栅的复合材料层压板拉伸应变研究[J].

材料工程, 2012(9): 58–65.

|

| Cited By in Cnki (6) | |

| [11] | GARBOS R, MOUYOS W. X-33/RLV: system health management/vehicle health management[C]. 39th AIAA/ASME/ASCE/AHS/ASC structures, Structural Dynamics and Material Conference and Adaptive Structural Forum, 1998: 1857-1864. |

| Click to display the text | |

| [12] | ECHE W, GRIMM S, ET AL. Optical fiber grating sensor network based on highly reliable fibers and component for spacecraft health monitoring[C]. SPIE's 8th Annual International Symposium on Smart Structural and Material, 2001: 160-167. |

| [13] | DE VIVO A, BRUTTI C, LEOFANTI J L. Modal shape identification of large structure exposed to wind excitation by operational modal analysis technique[J]. Mechanical System and Signal Processing, 2013, 39(1): 195–206. |

| Click to display the text | |

| [14] |

张博明, 郭艳丽. 基于光纤传感网络的航空航天复合材料结构健康监测技术研究现状[J].

上海大学学报(自然科学版), 2014, 20(1): 33–42.

|

| Cited By in Cnki (9) |