2. 先进复合材料国防科技重点实验室, 北京 100095

2. National Key Laboratory of Advanced Composites, Beijing 100095

混杂纤维增强复合材料是两种或两种以上增强纤维与同一种树脂基体复合而成的新材料。混杂结构综合了两种纤维的性能特点,可设计性强,常用于新型复合材料的开发。

混杂纤维增强复合材料可提高复合材料的特定力学性能。例如GUSTIN等[1]通过在蜂窝夹层结构中碳纤维面层中增加一定比例的Kevlar纤维进行混杂,将夹层结构最大吸收能量和平均最大冲击力提升约10%;蔡长庚[2]研究了玻璃纤维/碳纤维混杂增强环氧树脂复合材料的拉伸性能,发现玻璃纤维作为面层材料能够提升复合材料层板拉伸性能;曾金芳等[3]用F-12芳纶纤维/碳纤维混杂复合材料制备了NOL环(缠绕复合材料环形试样),发现当CF比例为35%时, 混杂后复合材料的层间剪切强度达到最大值,约为芳纶纤维增强复合材料的1.5倍。

混杂纤维增强还能赋予材料功能性。例如孙志杰等[4]研究了不同混杂比的CF/GF混杂复合材料的热膨胀性能, 发现适当增加碳纤维含量时, 混杂复合材料的热膨胀减小;刘佩华等[5]用芳纶\玻纤维混杂增强丁晴橡胶改性酚醛树脂基体,改善了材料的摩擦性能和力学性能,提高了材料的耐用性;石勇等[6]采用等效刚度法和传递矩阵法计算了碳纤维/超高分子量聚乙烯纤维、碳纤维/凯夫拉纤维和碳纤维/玻璃纤维混杂复合材料的声反射/声透射系数。计算结果表明混杂材料的声隐身效果较好,3种材料的声透射系数都可达到95%以上。

综上所述, 混杂纤维增强复合材料能够有效改善复合材料的性能, 然而由于多种增强纤维本身各向异性和不同增强材料间相互作用的影响,混杂纤维增强复合材料也存在固化变形难以控制的问题。目前,对混杂纤维增强复合材料固化变形行为的研究较少,因此,建立一种混杂纤维增强复合材料固化变形有限元计算模型对降低材料工程化应用成本有积极意义。

混杂纤维增强复合材料的混杂方式多种多样,按照增强纤维的分布位置,可以分为3种混杂方式:(1)层内混杂方式,多种增强纤维通过捻丝工艺或混编工艺在复合材料铺层内形成混杂结构;(2)层间混杂方式,不同增强纤维分布在复合材料的不同铺层中形成混杂结构;(3)层内并层间混杂方式,同时具有层内混杂和层间混杂的混杂结构。

本文的研究对象是层间混杂结构的混杂纤维增强复合材料,利用ABAQUS商用软件对混杂纤维增强复合材料平板进行了有限元建模,该模型能够预测不同铺层对平板固化变形的影响。

1 混杂纤维增强复合材料固化变形机理假设一般认为典型热固复合材料结构固化过程中出现固化变形的主要原因包括:(1)铺层内纤维各向线胀系数差异产生的热变形(55%);(2)树脂基体固化收缩变形(35%);(3)模具与复合材料的相互作用(10%)[7]。

混杂纤维增强复合材料是由多种不同性能的增强纤维组成,不同铺层间各向线胀系数差异更大。因此,在进行复合材料固化变形有限元分析前,应对材料固化变形机理进行必要的假设。

首先,对于混杂纤维增强复合材料而言,树脂基体的固化收缩主要发生在升温阶段,复合材料结构处于凝胶态向固态转变的过程中,对整体结构变形的影响相对较小。其次,物体温度升高或降低时,受其自身热胀冷缩的物理特性影响,会产生热变形。当物体的热变形过程受外部或内部因素约束而无法自由扩展时,会在物体内部积聚内应力[8]。混杂纤维增强复合材料层压板中多种增强纤维一般呈不均衡排布状态,其内部结构呈现不对称性。由于增强纤维的线膨胀系数也有差异,使得固化过程中,混杂结构内部表现为同一铺层各方向和不同材料铺层间的热应力分布不均衡,引起整体结构的固化变形。最后,由于本文的试验中采用相同树脂基体和相同的模具进行试验,模具的影响基本可以忽略。综上,进行有限元建模时,假设降温过程中材料结构不对称和线膨胀系数不匹配引起的内部热应力,是混杂纤维增强复合材料产生固化变形的主要原因。

经典层合板的热应力分析的物理方程中,假设层合板固化过程中的温差ΔT(x, y, z),由于温差引起的材料线膨胀量为βTΔT(x, y, z), 其中βT为材料的各向线胀系数。层合板的物理方程为[9]:

| $ \left\{ \begin{array}{l} {\varepsilon _{xx}} = \frac{1}{E}\left[ {{\sigma _{xx}} - \mu \left( {{\sigma _{yy}} + {\sigma _{zz}}} \right)} \right] + {\beta _T}\Delta T\\ {\varepsilon _{yy}} = \frac{1}{E}\left[ {{\sigma _{xx}} - \mu \left( {{\sigma _{yy}} + {\sigma _{zz}}} \right)} \right] + {\beta _T}\Delta T\\ {\varepsilon _{zz}} = \frac{1}{E}\left[ {{\sigma _{xx}} - \mu \left( {{\sigma _{yy}} + {\sigma _{zz}}} \right)} \right] + {\beta _T}\Delta T\\ {\gamma _{xy}} = \frac{1}{G}{\tau _{xy}}, {\gamma _{yz}} = \frac{1}{G}{\tau _{yz}}, {\gamma _{zx}} = \frac{1}{G}{\tau _{zx}} \end{array} \right. $ | (1) |

基于上述物理方程,进行有限元分列式设计[10],设有限元建模中单元的节点位移向量为:

| $ {q^e} = \left[ {{u_1}{v_1}{w_1} \cdots {u_n}{v_n}{w_n}} \right] $ | (2) |

将单元内的力学参量都表示为节点位移的函数关系,即

| $ u = N{q^e};\varepsilon = \mathit{\boldsymbol{B}}{q^e} $ | (3) |

| $ \sigma = \mathit{\boldsymbol{D}}(\varepsilon - {\varepsilon ^0}) = \mathit{\boldsymbol{D}}B{q^e} - \mathit{\boldsymbol{D}}{\varepsilon ^0} = \mathit{\boldsymbol{S}}{q^e} - \mathit{\boldsymbol{D}}{\beta _{\rm{T}}}\Delta T{\left[ {1\;1\;1\;0\;0\;0} \right]^\tau } $ | (4) |

式中,N、D、S、B分别为单元的形状函数,弹性系数矩阵、应力矩阵和几何矩阵。

本文中进行有限元建模时,主要针对各铺层间不同线胀系数差异所引起的固化变形进行预测。同时,假设复合材料固化变形主要发生在树脂基体完全反应,由凝胶态转变为固态后的降温阶段。

2 有限元模型建立 2.1 特征材料基本性能参数有限元模型分析的特征材料的增强树脂选择双马树脂(牌号:5429,生产商:中航复合材料有限责任公司),增强体选择单向碳纤维(牌号:ZT7H,生产商:中简科技发展有限公司)和石英玻璃纤维缎纹编织布(牌号:QW280,生产商:湖北菲利华石英玻璃股份有限公司)。通过热熔法制成两种预浸料(牌号:ZT7H/5429,QW280/5429,预浸料加工:中航复合材料有限责任公司)。进行有限元建模前,对两种预浸料的基本性能进行了测量。材料的拉伸模量、泊松比按标准ASTM D 3039—2007测量,弯曲模量按标准ASTM D 790—2007测量,线胀系数委托北京航空航天大学测量。根据测量结果确定了有限元模拟中材料的基本性能参数(表 1)。

| 材料 | 拉伸模量/GPa | 泊松比 | 弯曲模量/GPa | 线胀系数/10-6℃-1 | 单层压厚/mm | |||||||||||

| x | y | z | xy | yz | xz | xy | yz | xz | x | y | z | |||||

| ZT7H/5429 | 130.000 | 9.500 | 9.5001) | 0.279 | 0.4901) | 0.279 | 5.000 | 4.5001) | 5.000 | 2.6002) | 40.0001) | 40.0001) | 0.125 | |||

| QW280/5429 | 30.000 | 23.500 | 9.0001) | 0.147 | 0.4501) | 0.4501) | 6.500 | 5.5001) | 5.5001) | 8.6502) | 9.0001) | 35.0001) | 0.250 | |||

| 注:1)根据经验设置;2)参照实测值设置。 | ||||||||||||||||

在有限元计算软件ABAQUS中对混杂纤维增强复合材料平板进行了有限元建模(图 1),模型平面尺寸500 mm×500 mm, 采用壳单元划分网格。模拟计算时在其长宽方向上的中面上施加对称约束,在其中心点施加z向位移约束(图 2)。模拟计算中仅考虑复合材料热变形,对固化工艺降温过程引起的热变形进行计算。定义均匀变化的温度场,模拟由200℃降温至30℃的过程中结构的变形。

|

| 图 1 平板有限元模型 Figure 1 Finite element model of laminate |

|

| 图 2 约束示意图 Figure 2 Constraint schematics |

有限元计算的目标混杂纤维增强复合材料平板厚度3 mm,铺层共16层,其中QW280/5429与ZT7H/5429厚度混杂比为2 : 1,铺层数比为1 : 1。

保持混杂纤维增强材料平板总厚度和厚度混杂比不变,通过改变ZT7H/5429铺层在复合材料平板厚度方向的分布区域,共设计四类(Type1~Type4)层间混杂铺层方式,不同铺层的材料分布详见表 2。

| 铺层类型 | 铺层顺序(材料牌号) |

| Type1 | P1~P8(QW280/5429) |

| P9~P16(ZT7H/5429) | |

| Type2 | P1~P7(QW280/5429) |

| P8~P15(ZT7H/5429) | |

| P16(QW280/5429) | |

| Type3 | P1~P6(QW280/5429) |

| P7~P14(ZT7H/5429) | |

| P15~P16(QW280/5429) | |

| Type4 | P1~P4(QW280/5429) |

| P5~P12(ZT7H/5429) | |

| P13~P16(QW280/5429) |

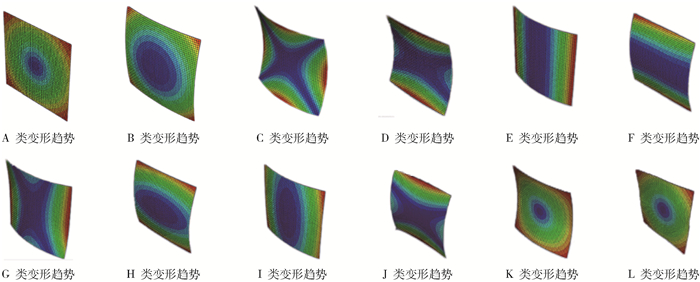

通过改变每种铺层设计中铺层各层铺层角度设计,分别计算了118种铺层组合的混杂纤维增强复合材料平板固化变形。118种铺层组合中复合材料平板变形趋势12类(图 3)。对比不同铺层设计的数值模拟计算结果如下。

|

| 图 3 混杂纤维增强复合材料12类固化变形模拟趋势图 Figure 3 12 Types simulated curing deformation trend of hybrid fiber composite |

(1) 对比四种不同混杂铺层设计的测算结果中最大变形量数据可以发现,Type1铺层>Type2铺层>Type3铺层>Type4铺层,即混杂纤维增强复合材料中不同增强纤维在平板厚度方向的分布越对称,平板固化变形越小。

(2) 在四种铺层设计中,当ZT7H/5429铺层角度固定后,改变QW280/5429的铺层角度会对平板固化变形趋势产生影响,但对平板最大变形量影响较小。而当QW280/5429铺层角度固定时,改变ZT7H/5429的铺层角度,平板最大变形量和固化变形趋势均会发生变化。

(3) 减少铺层设计中±45°铺层所占比例,可以降低平板固化变形的最大变形量。

(4) 在Type1~Type3铺层设计中,当ZT7H/5429采用[0, 0, 0, 90, 90, 0, 0, 0]铺层时,平板固化变形量最小。

对500 mm×500 mm混杂纤维增强复合材料平板的铺层角度进行调整能够使平板最大固化变形量下降30%左右,但无法完全消除。根据模拟计算结果,选取了4种典型铺层进行试验验证(铺层设计见表 3)。

| 铺层编号 | 铺层类型 | 材料牌号 | 铺层序号 | 铺层设计 |

| A | Type4 | QW280/5429 | P1~P4 | [45,-45,0,90] |

| ZT7H/5429 | P5~P12 | [45,0,-45,90,90,-45,0,45] | ||

| QW280/5429 | P13~P16 | [90,0,45,-45] | ||

| B | Type3 | QW280/5429 | P1~P6 | [45,90,45,-45,90,-45] |

| ZT7H/5429 | P7~P14 | [0,0,0,90,90,0,0,0] | ||

| QW280/5429 | P15~P16 | [0,90] | ||

| C | Type1 | QW280/5429 | P1~P8 | [45,0,-45,90,90,-45,0,45] |

| ZT7H/5429 | P9~P16 | [45,0,-45,90,90,-45,0,45] | ||

| D | Type1 | QW280/5429 | P1~P8 | [0,0,0,0,0,0,0,0] |

| ZT7H/5429 | P9~P16 | [0,0,0,90,90,0,0,0] |

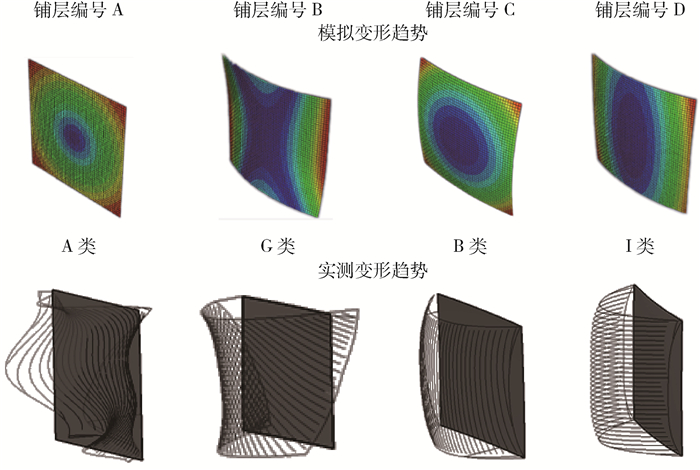

试验中利用三坐标测量仪(成都精密仪器有限公司,设备型号:CHXY-CH43.15.15CT2T,测量精度0.03 mm)采集平板表面外形数据,拟合出平板最大固化变形量(表 4)并通过计算机得到平板固化变形趋势图(图 4)。

| 铺层编号 | 模拟最大变形量/mm | 实测最大变形量/mm | 计算偏差/mm | 结果偏差/% |

| A | 0.429 | 0.304 | 0.125 | 41 |

| B | 7.758 | 6.806 | 0.952 | 14 |

| C | 16.46 | 14.307 | 2.153 | 15 |

| D | 11.79 | 10.558 | 1.232 | 12 |

|

| 图 4 四种典型混杂纤维增强复合材料平板变形趋势图 Figure 4 Four types laminate layup design of hybrid fiber composite curing deformation trend |

对比实测结果与模拟结果可以证明:

(1) 混杂纤维增强复合材料平板的最大固化变形量较实测值偏大,B、C、D铺层平板固化变形量均大于5 mm,数值模拟计算结果偏差(结果偏差=计算偏差/实测变形量)约为10%~15%。由于A铺层平板变形量小于0.5 mm,近似于未发生变形,实测数据与数值模拟计算结果偏差约为41%。这是由于三坐标测试仪为接触式测量,测量过程中平板微小震动会对测试结果产生影响,当总体变形量较小时,接触式测试误差更明显。

(2) B、C、D铺层平板的变形量较大,实测变形与模拟预测变形趋势吻合度较好,而A铺层平板变形量趋近于0,实测变形趋势呈不规则波浪状。

4 结论基于混杂纤维增强复合材料固化变形机理假设,通过合理设置有限元数值模拟计算边界条件,在ABAQUS中建立了一种平板固化变形模拟预测模型。通过数值模拟计算,预测了铺层设计对平板固化变形的影响。

采用等比实验验证了数值模型预测平板固化变形趋势和最大变形量的准确性。实验证明有限元数值模拟结果与平板实测固化变形趋势吻合度较好,最大固化变形量测算误差约为10%~15%。

| [1] | GUSTIN J, AARAN J, MOHAMMAD M, et al. Low velocity impact of combination kevlar/carbon fiber sandwich composites[J]. Composite Structures, 2005, 69(4): 396–406. |

| Click to display the text | |

| [2] |

蔡长庚. 基体韧性和铺层方式对角层混杂纤维复合材料拉伸性能的影响[J].

纤维复合材料, 2003(3): 30–33.

|

| Cited By in Cnki (6) | |

| [3] |

曾金芳, 乔生儒. F-12/碳纤维层混杂NOL环复合材料研究[J].

玻璃钢/复合材料, 1999(6): 6–8.

|

| Cited By in Cnki (1) | |

| [4] |

孙志杰, 吴燕, 仲伟红, 等. 混杂纤维复合材料热膨胀性能及混杂效应[J].

新型炭材料, 2002, 17(1): 49–51.

|

| Cited By in Cnki (12) | |

| [5] |

刘佩华, 刘旭军, 吕仁国, 等. 芳纶/玻纤混杂纤维增强摩阻材料的研究[J].

合成纤维, 2006, 35(7): 30–36.

|

| Cited By in Cnki (15) | |

| [6] |

石勇, 朱锡, 李海涛, 等. 承载/声隐身混杂纤维复合材料的研究[J].

玻璃钢/复合材料, 2006(4): 23–25.

|

| Cited By in Cnki (7) | |

| [7] |

寇哲君, 戴棣, 曹正华. 复合材料结构固化变形预测[J].

材料工程, 2007(Z1): 225–228.

|

| Cited By in Cnki (23) | |

| [8] | 李维特, 黄保海, 毕仲波. 热应力理论分析及应用[M]. 北京: 中国电力出版社, 2004: 59-60. |

| [9] | GRIFFIN O H. Three-dimensional curing stresses in symmetric cross-ply laminates with temperature dependent properties[J]. Journal of composite Materials, 1983, 17: 581–585. |

| Click to display the text | |

| [10] | 田鹤. 树脂基复合材料固化过程中的温度场及热应力分析[D]. 中国民用航空飞行学院, 2014: 39-40. |

| Cited By in Cnki |