胶接结构是航空航天产品重要结构之一,其中蜂窝胶接结构部件广泛用于运载火箭、战略导弹、飞机等产品中[1]。由于蜂窝胶接结构部件生产采用手工、单件生产方式,且生产工艺条件难以严格控制,易导致部件内部存在影响使用性能的脱粘缺陷。对蜂窝胶接结构部件的胶接质量进行无损检测,是保证产品质量的关键。

敲击检测是近年来应用最广泛的检测方法之一[2],由于无需耦合介质,操作便利等优势,同时检测灵敏度也能够满足检测需求,现越来越多应用于蜂窝胶接结构检测中。当前,敲击检测多采用手动敲击方式,如日本三林公司WP-632AM,需要检测员手持检测仪垂直敲击被检材料获取敲击信号,通过对比敲击信号的宽度与标定信号的宽度大小单点判断缺陷有无[3]。

然而,在实际检测过程中,面临蜂窝胶接结构产品规格不同,蒙皮材料、蒙皮厚度不同,检测灵敏度随蜂窝胶接结构蒙皮厚度的增加而降低。在检测过程中难以定量的衡量蜂窝胶接结构的脱粘程度,影响被检测件整体胶接质量评价。上述问题在一定程度上制约了敲击检测方法对蜂窝胶接结构部件的应用,故需研制一套蜂窝胶接结构C扫描敲击检测系统,实现蜂窝胶接结构整体扫描检测,通过检测过程全数据对比获得被检测件胶接程度检测结果,故开展蜂窝胶接结构敲击自动检测系统的研制。

1 敲击检测原理当被测部件被敲击锤敲击时, 敲击特性取决于被测部件的弹性系数。如果被测部件存在缺陷, 就会导致缺陷位置的材料弹性系数降低[4]。敲击检测物理模型可利用弹簧模型[5]进行分析,蜂窝胶接结构示意图如图 1所示。当敲击锤敲击被测部件完好部位时,其作用关系等效于以初始速度作用于弹性系数为k0(蒙皮)和弹性系数kd(蜂窝芯)串联的接地弹簧,此时蒙皮弹性系数k0是无限大的,因此k0≫kd。当敲击锤敲击被测部件有缺陷,如分层,脱粘等部位时,其作用关系等效于以初始速度作用于弹性系数k'0和弹性系数kd串联的接地弹簧。

|

| 图 1 敲击模型 Figure 1 Model of the tap test |

敲击过程敲击力持续时间为弹簧振动的半个周期,故可容易得到敲击过程持力时间为:

| $ \mathit{t}{\rm{ = }}\frac{{\rm{ \mathsf{ π} }}}{\mathit{\omega }} = {\rm{ \mathsf{ π} }}\sqrt {\frac{\mathit{m}}{\mathit{k}}} $ |

式中,ω为弹簧振动的圆频率,m为敲击锤的质量,k为弹簧振动等效弹性系数。

当被测部件内部结构完好时,由于k0≫kd,模型总等效弹性系数k≈kd,敲击过程持力时间

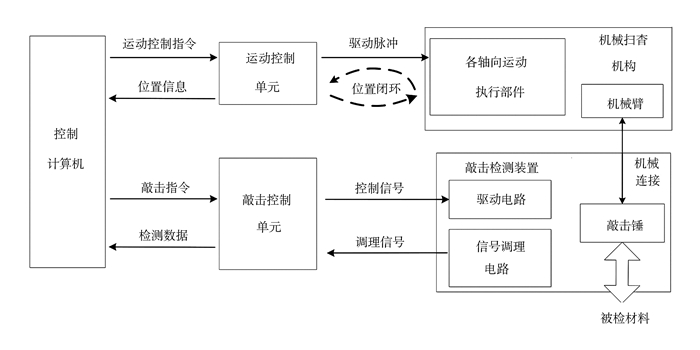

敲击自动检测系统主要由控制计算机、运动控制单元、机械扫查机构、敲击检测装置、敲击控制单元组成,如图 2所示。

|

| 图 2 检测系统功能框图 Figure 2 The block diagram of detection system |

控制计算机主要负责检测参数(扫描范围、速度、间距)的设置、检测指令(运动控制指令和敲击指令)的发送以及检测数据存储及成像。运动控制单元主要负责机械扫查机构各轴运动轨迹的控制,并向控制计算机提供当前机械臂位置信息。机械扫查机构主要由三轴向的伺服电机、两轴向步进电机及相应的传动机构组成。三轴向伺服电机驱动机械臂在x、y、z方向运动到达目标位置,步进电机驱动机械臂的空间摆角A、摆角B便于扫查曲面结构。运动控制单元与机械扫查机构的伺服电机形成位置闭环,实时控制并跟踪扫查臂的位置。

敲击检测装置中的敲击锤固定于机械臂,随机械臂在扫描范围内运动, 该装置主要控制敲击锤对被检材料的敲击以及获取敲击信号。敲击控制单元接收控制计算机发送的敲击指令, 并生成控制信号触发敲击锤敲击动作;同时敲击控制单元具备数据采集功能,将敲击锤敲击被检材料后获得的信号进行采集,并转换成数字信号发送给控制计算机。

自动敲击检测系统软件运行于控制计算机,该软件统一协调检测系统各部件及执行单元的工作时序,系统检测流程如图 3所示。

|

| 图 3 系统检测流程图 Figure 3 The flow chart of system testing |

敲击检测装置主要由驱动电路、信号调理电路和敲击锤组成,其功能框图如图 4所示。敲击锤由两个绕线方向相反的螺线管、铁磁块、敲击头以及压电阵元组成。两个螺线管间隔一定距离固定于敲击锤骨架中;铁磁块置于两螺线管中间,通过金属滑杆连接敲击头;敲击头内部嵌入压电阵元拾取敲击过程中的作用力。

|

| 图 4 敲击检测装置功能框图 Figure 4 The block diagram of tap detection device |

驱动电路主要由两路三极管实现的开关电路构成,在控制信号的作用下交替导通,为敲击锤内部的螺线管提供驱动电流,在两个螺线管中交替产生磁场,吸引铁磁块并通过金属滑竿带通敲击头上下往复运动;敲击头与被检材料作用后,其内置的压电阵元将作用力转换为电信号并向信号调理电路传输。

信号调理电路主要由放大电路、滤波电路组成。压电阵元输出的信号经放大电路进行幅值的放大,后通过低通滤波器将高频的信号及噪声滤除,提高有用信号的信噪比。

2.3 检测成像技术敲击检测通过拾取的敲击过程持力时间判断材料内部结构的优劣,本系统检测成像的数据来自源于敲击检测过程中每个敲击位置所采集得到信号宽度t。材料完好部位的持力时间与包含缺陷位置的持力时间存在差异,材料内部脱层、脱粘的严重程度亦能通过持力时间长短加以区别。本系统将持力时间按照所采集的信号宽度用不同颜色进行区别,分别在每个敲击位置用颜色标示该位置所获得的信号的宽度,得到扫描图像。敲击检测系统实物图如图 5所示。

|

| 图 5 蜂窝胶接结构敲击自动检测系统实物 Figure 5 Photo of automatic detection system of honeycomb adhesive |

铝蒙皮厚度为0.5 mm,蜂窝芯格边长4 mm、厚0.5 mm。如图 6所示,模拟脱粘缺陷直径依次为Φ5 mm、Φ10 mm、Φ15 mm、Φ20 mm、Φ25 mm。缺陷为去胶膜,在上蒙皮与蜂窝间加2层0.03 mm厚的薄膜,并涂上脱模剂。图 7为该试样使用超声喷水穿透法C扫描检测结果。

|

| 图 6 试样1#实物图 Figure 6 The figure of sample 1# |

|

| 图 7 试样1#超声C扫描检测结果 Figure 7 The ultrasoni C-scan image of sample 1 # |

对上述敲击试样进行敲击检测实验,敲击检测间距1 mm,敲击频率16 Hz,检测结果如图 8所示。

|

| 图 8 试样1#敲击检测结果 Figure 8 The taps of sample 1 # |

试样1#通过敲击检测最小可检出缺陷尺寸为Φ5 mm,且蜂窝芯格清晰可见。与超声喷水穿透法检测结果相对应。

4 结论(1) 敲击检测系统实现了复合材料了胶接结构的自动扫描检测,对蜂窝胶接结构试样的检测效果与超声喷水穿透法检测结果相对应,该系统的检测灵敏度满足现有产品的检测需求。

(2) 敲击检测系统克服了大面积待检件手动人工检测漏检难题,解决蜂窝胶接结构自动化检测的问题,实现高可靠性和可视化敲击检测。

(3) 该系统对待测产品的检测结果进行成像,便于缺陷识别,扫描结束后能快速实现缺陷定位、定量及后续数据处理。

| [1] |

周正干, 孙广开, 李洋. 先进无损检测技术在复合材料缺陷检测中的应用[J].

航空制造技术, 2016, 59(4): 28–35.

|

| Cited By in Cnki (9) | |

| [2] |

罗明, 张颖, 吴时红, 等. 超声C扫描在C/SiC复合材料与钛合金薄板钎焊质量中的应用[J].

宇航材料工艺, 2015, 45(6): 87–90.

|

| Cited By in Cnki (4) | |

| [3] |

邬冠华, 林俊明, 任吉林, 等. 声振检测方法的发展[J].

无损检测, 2011, 33(2): 35–41.

|

| Cited By in Cnki (32) | |

| [4] | 陶鹏. 风电叶片脱层损伤的声振检测技术研究[D]. 南京航空航天大学, 2014. |

| Cited By in Cnki (3) | |

| [5] | CAWLEY P, ADAMS R D. The mechanics of the coin-tap method of non-destructive testing[J]. Journal of Sound & Vibration, 1988, 122(2): 299–316. |

| Click to display the text |