随着航空航天产品对轻质高强的需求,钛合金因其较高的比强度和热强度、优良的低温性能及抗蚀性,成为航空航天关键结构件的首选材料[1-2]。钛合金高温下具有极强的晶粒长大倾向,传统的氩弧焊工艺易导致焊接热影响区晶粒严重粗化,降低接头的塑性和韧性[3-4]。因此能量密度高、焊接速度快、热影响区小的激光焊接工艺得到越来越广泛的应用[5]。

激光焊工艺参数直接影响焊缝成形行为,成形参数决定接头的力学性能。研究表明激光T型接头的结合面宽度(以下称为骨架熔宽)影响接头的抗扭转性能[6],有效控制焊缝成形将有利于改善接头性能。本文基于钛合金蒙皮-骨架激光T型结构,研究工艺参数对焊缝成形行为及力学性能的影响。

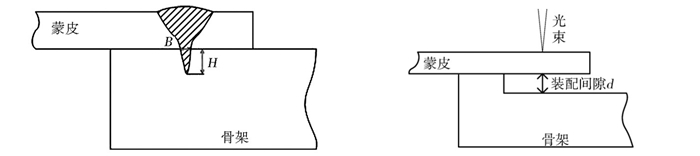

1 实验选用2 mm厚TC4钛合金板作为蒙皮材料,试板规格为100 mm×160 mm,选用6 mm厚TA15钛合金板作为骨架材料,试板规格为40 mm×160 mm,试板状态均为退火态。激光T型接头采用连续激光焊工艺,为了便于测试接头的剪切性能,焊接试板采用如图 1所示的结构形式。激光器采用IPG公司YLS-6000型光纤激光器。焊前使用除油剂和丙酮清除试板表面油污,采用化学方法(20%HF+40%HNO3+40%H2O溶液)去除表面氧化膜,焊前采用机械方式打磨焊接区域。

|

| 图 1 激光T型接头结构示意图 Figure 1 Structure of laser welding T-joint |

图 2为T型接头骨架熔宽(即蒙皮与骨架结合面宽度)、骨架熔深示意图,沿垂直于焊缝方向切割制备金相试样,采用化学试剂(20%HF+30%HNO3+50%H2O溶液)浸蚀抛光试样,使用KEYENCE VHX-1000E型体式显微镜观察焊缝组织,进而测量接头的骨架熔宽B和骨架熔深H。将焊接完成的T型试板加工成横截面如图 1所示,宽度为30 mm的剪切试样,每张试板加工5件,在美斯特CMT5105型电子拉伸试验机上进行剪切力测试,以5件试样的平均值作为试板的剪切力值。

|

| 图 2 T型接头骨架熔宽及骨架熔深示意图 Figure 2 Schematic diagram of T-joint geometry |

T型试板对应的成形参数及力学性能如表 1所示,各焊缝的横截面金相图如图 3所示。

| 接头序号 | 激光功率/kW | 焊接速度/mm·s-1 | 离焦量 /mm |

装配间隙/mm | 骨架熔宽/mm | 骨架熔深/mm | 接头剪切力/kN |

| 1 | 3.5 | 80 | 0 | 0 | 0.35 | 0.04 | 7.45 |

| 2 | 3.7 | 80 | 0 | 0 | 0.46 | 0.07 | 11.42 |

| 3 | 4.1 | 80 | 0 | 0 | 0.56 | 0.35 | 14.59 |

| 4 | 4.3 | 80 | 0 | 0 | 0.60 | 0.44 | 15.03 |

| 5 | 4.5 | 80 | 0 | 0 | 0.63 | 0.59 | 14.26 |

| 6 | 4.3 | 65 | 0 | 0 | 0.63 | 0.73 | 17.71 |

| 7 | 4.3 | 95 | 0 | 0 | 0.49 | 0.36 | 12.57 |

| 8 | 4.3 | 110 | 0 | 0 | 0.42 | 0.11 | 9.49 |

| 9 | 4.3 | 80 | -10 | 0 | 0.25 | 0.03 | 6.22 |

| 10 | 4.3 | 80 | -5 | 0 | 0.56 | 0.24 | 14.50 |

| 11 | 4.3 | 80 | +5 | 0 | 0.51 | 0.37 | 14.02 |

| 12 | 4.3 | 80 | +10 | 0 | 0.74 | 0.56 | 16.21 |

| 13 | 4.5 | 80 | 0 | 0.1 | 0.70 | 0.25 | 13.87 |

| 14 | 4.5 | 80 | 0 | 0.3 | 0.59 | 0.13 | 14.27 |

| 15 | 4.5 | 80 | 0 | 0.5 | 0 | 0 | 0 |

|

| 图 3 不同工艺参数下焊缝横截面金相图 Figure 3 Weld beads cross section at different parameters |

T型接头骨架熔宽、骨架熔深及接头剪切力随激光功率的变化趋势如图 4所示。由表 1和图 4可知,在3.5~4.5 kW随着激光功率的增加,骨架熔宽及骨架熔深均呈现增长趋势,其中骨架熔宽由0.35 mm提高至0.63 mm,骨架熔深由0.04 mm大幅提高至0.59 mm。接头剪切力随着激光功率的增加同样呈现增长趋势:当功率由3.5 kW提高至4.1 kW,剪切力由7.45 kN提高至14.59 kN,增幅达150%;当功率超过4.1 kW后,接头剪切力变化不再显著。随着功率的增加,T型接头剪切力的提高与骨架熔宽及骨架熔深的增长相关。

|

| 图 4 激光功率对接头成形及力学性能的影响 Figure 4 Weld appearance and shearing resistance of joints at different laser beam power |

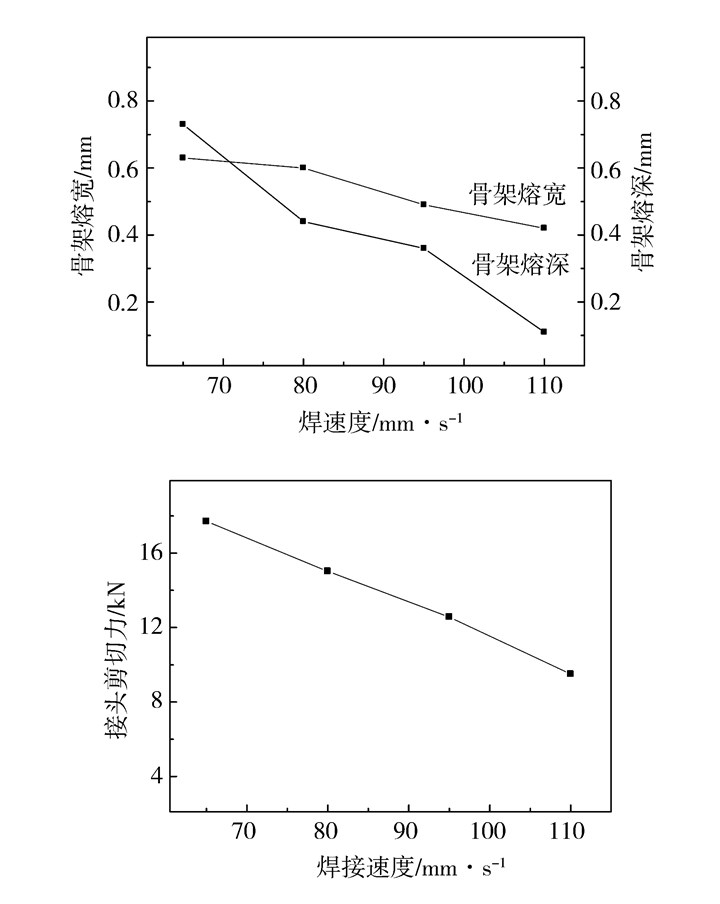

T型接头骨架熔宽、骨架熔深及接头剪切力随焊接速度的变化趋势如图 5所示。

|

| 图 5 焊接速度对接头成形及力学性能的影响 Figure 5 Weld appearance and shearing resistance of joints at different weld speed |

由表 1和图 5可知,随着焊接速度由65 mm/s提高至110 mm/s,T型接头的骨架熔宽及骨架熔深均显著减小,其中骨架熔宽由0.63 mm减小到0.42 mm,骨架熔深由0.73 mm减小到0.11 mm。接头剪切力随着焊接速度的提高同样呈现下降趋势,由17.71 kN降低至9.49 kN。同样,随着焊接速度的提高,T型接头剪切力的下降与骨架熔宽及骨架熔深的减小相关。

2.3 离焦量的影响T型接头骨架熔宽、骨架熔深及接头剪切力随离焦量(焊接时焊件表面距激光焦点的距离)的变化趋势如图 6所示。由表 1和图 6可知,随着离焦量由-10 mm向0变化,T型接头的骨架熔宽及骨架熔深均呈增长趋势,其中骨架熔宽由0.25 mm增加到0.60 mm,骨架熔深由0.03 mm增加到0.44 mm;当离焦量由0向+10 mm变化,接头骨架熔宽、骨架熔深呈波动变化。

|

| 图 6 离焦量对接头成形及力学性能的影响 Figure 6 Weld appearance and shearing resistance of joints at different defocusing amount |

接头剪切力随离焦量的变化趋势与骨架熔宽、骨架熔深的变化趋势基本一致。随着离焦量由-10 mm向0变化,接头剪切力由6.22 kN提高至15.03 kN;当离焦量由0向+10 mm变化,接头剪切力呈现出与骨架熔宽及熔深类似的波动变化趋势。因此,离焦量在-10~+10 mm变化时,T型接头的成形参数及剪切力对负离焦量变化敏感,对正离焦量不敏感。

T型接头激光焊接时,当激光束功率密度较高(≥106 W/cm2),在光束的作用下,蒙皮被迅速加热,表面温度在极短时间内(10-8~10-6 s)升高到沸点,蒙皮汽化产生的金属蒸气以一定速度逸出熔池表面,同时蒸气反作用于熔池液态金属,压迫熔池表面下凹出现小凹坑。当光束继续作用于坑底,逸出的蒸气促使凹坑进一步加深;此外,飞出的蒸气挤压液体金属流向熔池四周。随着焊接的连续,光束可直接射入凹坑底部,使液体金属中产生细长的小孔。当金属蒸气的反作用力与液态金属的重力和表面张力相平衡,便形成深度稳定的小孔,实现激光小孔焊接[7]。

采用连续激光焊工艺焊接平板,焊缝熔深与激光功率、焊接速度的关系如式(1)所示,

| $ \mathit{h}{\rm{ = }}\mathit{\beta }{\mathit{P}^{1/2}}{\mathit{v}^{{\rm{ - }}\mathit{\gamma }}} $ | (1) |

式中,h为焊缝熔深,P为激光功率,v为焊接速度,β和γ为取决于激光源、聚焦系统和焊接材料的常数[7]。由式(1)可知,在其他参数保持不变的情况下,随着一定范围内激光功率的提高以及焊接速度的降低,焊缝熔深增加。由2.1~2.2节试验结果可知,骨架熔深(焊缝熔深减去蒙皮厚度)随工艺参数的变化规律与式(1)相吻合,即平板焊缝熔深与激光功率、焊接速度的关系式同样可应用于激光T型接头。

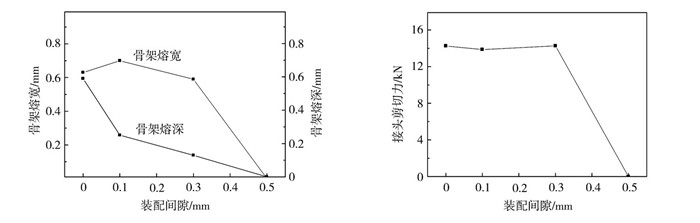

2.4 蒙皮与骨架间隙的影响由图 3可知,蒙皮与骨架间隙为0.1 mm的13#试样、间隙0.3 mm的14#试样,焊缝成形良好,光束可穿透蒙皮作用于骨架,在骨架上形成一定的熔深;当间隙超过0.5 mm(激光功率4.5 kW,焊接速度80 mm/s,离焦量0 mm),15#试样光束未作用于骨架,蒙皮与骨架间未实现可靠连接,接头无承载能力。

T型接头骨架熔宽、骨架熔深及接头剪切力随蒙皮与骨架间隙的变化趋势如图 7所示。由表 1和图 7可知,随着蒙皮与骨架间隙由0增大到0.3 mm,骨架熔宽没有显著变化,骨架熔深显著减小,对应接头剪切力未见显著变化,结合2.1~2.3节,接头剪切力随工艺参数的变化趋势与骨架熔宽、骨架熔深的变化趋势基本一致,因此,骨架熔宽是影响激光T型接头剪切性能的决定性参数。这是由于骨架熔宽决定了接头进行剪切试验时受力面积的大小。

|

| 图 7 蒙皮与骨架间隙对接头成形及力学性能的影响 Figure 7 Weld appearance and shearing resistance of joints at different welding space |

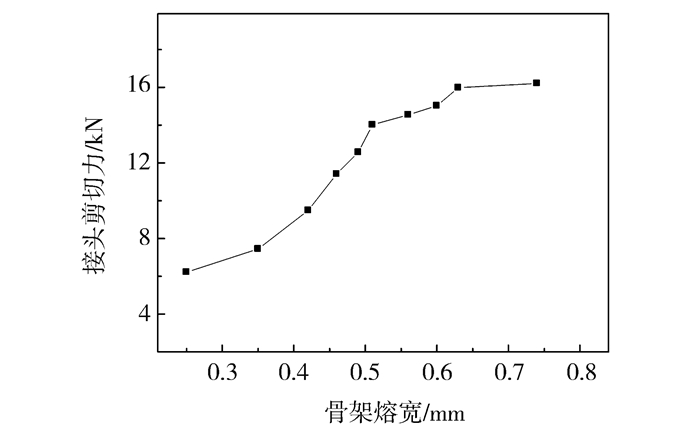

图 8为接头剪切力随骨架熔宽的变化趋势图。整体来看,随着骨架熔宽的增大,接头剪切力呈显著上升趋势。当骨架熔宽由0.25 mm增加到0.51 mm,接头剪切力由6.22 kN大幅提高至14.02 kN,提高一倍以上;随着骨架熔宽的继续增加,接头剪切力进一步提高至16.21 kN。另外,随着骨架熔宽的增加,剪切力曲线的斜率逐渐减小,当熔宽超过0.63 mm,曲线已趋于水平,说明随着骨架熔宽的继续增加,接头剪切力将趋于稳定。

|

| 图 8 不同骨架熔宽对应接头剪切力 Figure 8 Shearing resistance of joints at different weld width of skeleton |

因此,当匹配焊接工艺参数使T型接头的骨架熔宽超过0.51 mm时,接头剪切力可达到14 kN以上的水平,对应激光焊工艺参数调节范围为:连续激光焊功率不小于4.1 kW,焊接速度不超过80 mm/s,离焦量处于-5~+10 mm。

3 结论(1) 蒙皮厚度为2 mm的激光T型接头,在其他参数保持不变的情况下,随着激光功率在一定范围内的提高,焊接速度在一定范围内的降低,骨架熔宽及熔深增加。

(2) 当连续激光焊功率超过4.1 kW,焊接速度低于80 mm/s,离焦量为-5~+10 mm,骨架熔宽可超过0.51 mm,接头剪切力达到14 kN以上水平。

| [1] |

赵永庆. 国内外钛合金研究的发展现状及趋势[J].

中国材料进展, 2010, 29(5): 1–8.

|

| Cited By in Cnki (182) | |

| [2] |

付艳艳, 宋月清, 惠松骁, 等. 航空用钛合金的研究与应用进展[J].

稀有金属, 2006, 30(6): 850–856.

|

| Cited By in Cnki (301) | |

| [3] |

吴巍, 高洪明, 吴林. 细晶粒钛合金粗晶区组织及接头力学性能分析[J].

焊接学报, 2008, 29(1): 61–64.

|

| Cited By in Cnki (15) | |

| [4] |

杨静, 程东海, 黄继华, 等. TC4钛合金激光焊接接头组织与性能[J].

稀有金属材料与工程, 2009, 38(2): 259–262.

|

| Cited By in Cnki (43) | |

| [5] |

孙燕洁, 徐艳利, 李瑞. TC4钛合金薄板T型接头激光焊接工艺研究[J].

航天制造技术, 2010(4): 19–23.

|

| Cited By in Cnki (6) | |

| [6] |

郭晓军, 李铸国, 孟威, 等. 低合金高强钢激光穿透焊接头性能研究[J].

热加工工艺, 2012, 41(9): 151–153.

|

| Cited By in Cnki (2) | |

| [7] | 李亚江. 特种连接技术[M]. 北京: 国防工业出版社, 2007: 53-72. |