2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076

复合材料具有比强度、比模量高、材料性能可设计等一系列优点,在航天结构中越来越多的部段采用了复合材料结构[1-2]。但由于航天系统中的复合材料部段结构多为直径小于Φ3.5 m回转体结构,受开敞性限制,现有的很多数字化设备无法用于复合材料部段生产,目前复合材料部段大多采用手工装配方式,安装零件时将周向定位角度换算成弧长进行手工划线定位,然后根据划线情况进行舱段件的钻孔、开窗口操作。采用此种人工作业方式效率低,且手工划线精度难以保证、重复性差,存在工艺不稳定性。而且为降低划线宽度,装配时大多采用金属划针进行划线定位,对复合材料表面会造成一定的损伤,随着数字化制造技术的广泛应用以及数控设备的大量普及,利用数字化装配手段代替手工操作完成产品的加工和装配是目前的发展趋势[3-6]。本文开展复合材料舱段零件数控定位技术研究,提出以数控设备结合喷墨设备完成复合材料回转体壳体安装零件定位工作,根据零件安装位置确定数控定位程序,为避免零件安装位置错误,开展喷涂虚拟仿真研究,虚拟仿真后通过喷墨机在壳体表面画出零件的外形轮廓线确定零件位置,以此取代人工划线定位零件的装配模式。

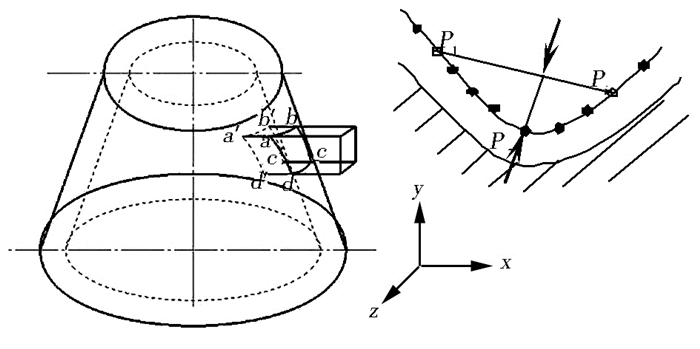

1 数控定位轨迹优化方法 1.1 轨迹优化理论分析复合材料结构多为回转体,根据喷墨机的工作特点可知,喷涂墨线的粗细会随着墨液出射口到被喷涂表面的距离而发生变化。并且,当喷枪水平或倾斜喷射时,由于墨液自重的影响,喷射会导致喷涂点下沉于目标点。若采用非等距喷涂,则必须量化墨液喷射轨迹下沉对精度影响的定量关系。此过程较为复杂,不适宜实际应用。而解决这一问题的最简单办法,则是使喷涂出射点与喷射目标点的空间距离保持不变。因此提出针对此类回转类结构内廓工件进行等距离喷涂,以圆锥体为例对等距喷涂的理论及方法进行研究,以此来保证墨线的宽度和定位的精度,如图 1所示。图中实线所表示的圆锥面为实际待喷涂表面,虚线所表示的圆锥面为实线圆锥面的等距面,即喷枪出射口所形成的等距喷涂面。

|

| 图 1 圆锥面形面喷涂正方形示意图 Figure 1 Structure of spraying square on cone |

以喷涂yz面内正方形轮廓线为例,在理论喷涂圆锥面与等距圆锥面上分别形成abcd、a′b′c′d′两个空间封闭曲线。其中,曲线ab,cd,a′b′,c′d′为圆弧面,ad、bc、a′d′、b′c′为二次抛物线。虽然通过理论计算可求得这些点的空间坐标,但若想在圆锥表面喷涂yz面内的正方形轮廓线,不可以用简单的四个控制点进行直线进给喷涂,例如G01指令。对于ab、cd段轮廓线,可通过圆弧插补来完成。但对于ad、bc段二次曲线,则只能通过密化采样点的办法,通过增加型值点来控制等距喷涂的程度。型值点选取的疏密程度,取决于对喷涂距离误差的宽容度,可通过弦高差方法评定。图 1中点P1为初始控制点,可等同于点a。点Pi为当前计算点的坐标,Pc为P1与Pi的中间点。Pc到直线P1Pi的距离即弦高差为h。令ε为设定的逼近精度,若h<ε,则i+1→i,按下一采样点计算h值,直到h≥ε时,将Pi-1点坐标列入记录,进而获得数据点集[P]。从而可根据数据点集进行微小直线段运动喷涂,或者进行空间样条插补方式进行喷涂轨迹运动,封闭曲线abcd与a′b′c′d′并不等同,因此必须根据曲线abcd作为等距喷涂的基准,若选择等距面上的封闭曲线a′b′c′d′进行零件定位则会造成误差。

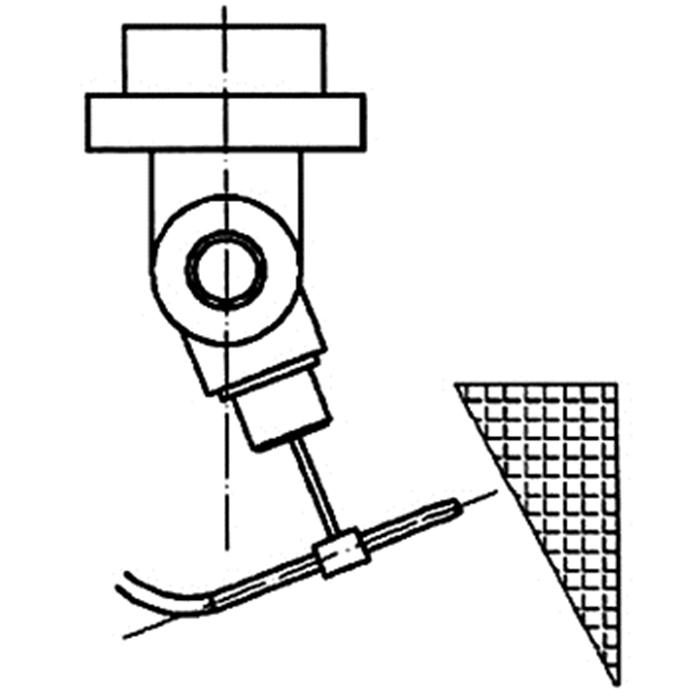

1.2 回转体数控定位轨迹方程对于圆锥类回转体表面等距喷涂的实现方式,可分为以下两种形式:墨液喷射方向垂直于圆锥轴线或者墨液喷射方向垂直于喷射目标点所在圆锥母线。采用如上两种喷涂方式,均可实现等距喷涂的效果。考虑到部分复合材料壳体内表面存在网格结构,为减小喷涂设备与壳体发生碰撞干涉问题,本文采用对墨液喷射方向垂直于圆锥母线的方式,如图 2所示。

|

| 图 2 喷涂示意图 Figure 2 Structure of spraying |

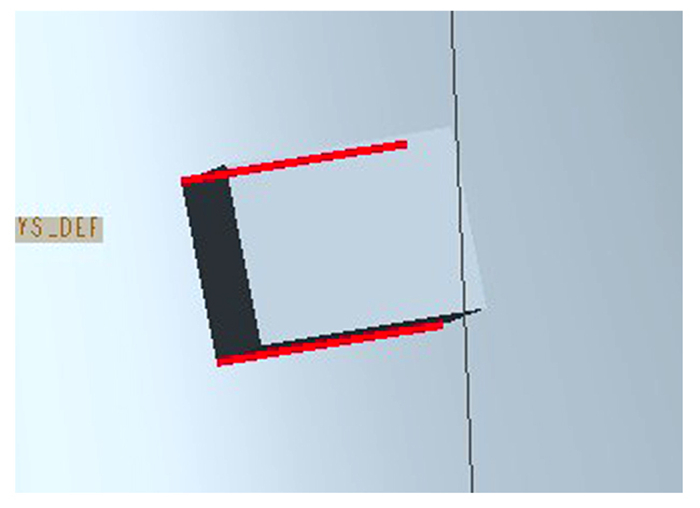

以采用墨液喷射方向垂直于圆锥母线的方式喷涂矩形为例。平行于母线的矩形向曲面垂直投影,两条水平边投影所得交线如图 3中两条红色曲线所示。

|

| 图 3 长方形垂直于母线投影到曲面 Figure 3 The rectangle projected onto the surface |

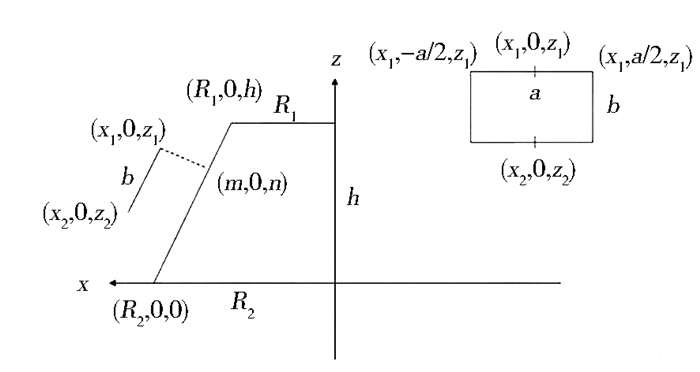

圆锥回转体沿轴线剖视图,R1为顶圆半径,R2为底圆半径,a和b分别为矩形的长和宽,(x1, -a/2, z1),(x1, a/2, z1)分别为矩形两顶点坐标,(x1, 0, z1),(x2, 0, z2)分别为矩形两长边中点坐标,(m, 0, n)为长边中点圆锥梯形上投影, 如图 4所示。

|

| 图 4 圆锥回转体沿轴线剖视图 Figure 4 A circular view of the cone |

向xz面投影得:

| $ Z = \frac{{{z_2}-{z_1}}}{{{x_2}-{x_1}}}X + {z_1}-\frac{{{z_2} - {z_1}}}{{{x_2} - {x_1}}}{x_1} $ | (1) |

与之相垂直直线f方程为:

| $ Z =-\frac{{{x_2}-{x_1}}}{{{z_2}-{z_1}}}X + {z_1} + \frac{{{x_2} - {x_1}}}{{{z_2} - {z_1}}}{x_1} $ | (2) |

该线与曲面交于点c(m, 0, n)。

曲面于xz面上投影为直线g,该直线方程为:

| $ Z =-\frac{h}{{{R_2}-{R_1}}}X + \frac{h}{{{R_2}-{R_1}}}{R_2} $ | (3) |

直线f与直线g交于点c,可求m,n:

| $ \begin{array}{l} m = \frac{{{z_1} + \frac{{{x_2}-{x_1}}}{{{z_2}-{z_1}}}{x_1}-\frac{h}{{{R_2} - {R_1}}}{R_2}}}{{\frac{{{x_2} - {x_1}}}{{{z_2} - {z_1}}} - \frac{h}{{{R_2} - {R_1}}}}}\\ n = - \frac{h}{{{R_2} - {R_1}}}m + \frac{h}{{{R_2} - {R_1}}}{R_2} \end{array} $ | (4) |

已知不共线三点(x1, -a/2, z1),(x1, a/2, z1),(m, 0, n),可确定平面:

| $ \left| {\begin{array}{*{20}{c}} {x-{x_1}}&{y + \frac{a}{2}}&{z-{z_1}}\\ 0&a&0\\ {m-{x_1}}&{0 + \frac{a}{2}}&{n - {z_1}} \end{array}} \right| = 0 $ | (5) |

该平面与曲面交线即为所求轨迹方程。两条竖直边投影所得交线求解方法与两条水平边投影所得交线求解方法相同,不再冗述。

1.3 等距喷涂机床坐标转换对于圆锥形舱锻件内表面上水平直线的喷涂,其喷涂线实际为一段圆弧,通过几何变换,计算出水平线起始点Ps与终止Pe点所对应的坐标,即可通过机床的圆弧插补来实现水平直线的喷涂。由于实际喷涂方向是垂直于复合材料壳体表面的,且与喷涂点存在一定距离,故在NC代码生产前根据喷涂起始点和终点分别计算出各点相对应的机床中心点位置坐标。

设定点P1和P2分别为对应起始点Ps与终止Pe的机床中心点,其坐标分别为(x1, y1, z1, b1, c1)和(x2, y2, z2, b2, c2),b和c分别表示绕y轴和z轴的旋转轴。设机床中心到喷枪初射点的距离为L,喷涂距离为m,如图 5所示,由复合材料壳体尺寸参数可得出,b轴的旋转角度z轴坐标分别为:

|

| 图 5 机床位置坐标示意图 Figure 5 The structure of machine coordinates |

| $ {b_1} =-\arctan \left( {\frac{{{D_{{\rm{it}}}}-{D_{{\rm{ib}}}}}}{{2H}}} \right) $ | (6) |

| $ {z_1} = {Z_{\rm{s}}} + \left( {L + m} \right)\left| {\sin {b_1}} \right| $ | (7) |

将点P1沿竖直方向投影到起始点Ps所在的水平截面时,即得到了P′1。由于沿z轴方向投影,P1与P′1在x轴与y轴方向上坐标值相同,如图 5所示,由此得出x轴、y轴、c轴坐标:

| $ {c_1} = \arctan \left( {{Y_{\rm{s}}}/{X_{\rm{s}}}} \right) $ | (8) |

| $ {x_1} = {X_{\rm{s}}}-\left| {{{P'}_1}{P_{\rm{s}}}} \right|\cos {c_1} $ | (9) |

| $ {y_1} = {Y_{\rm{s}}}-\left| {{{P'}_1}{P_{\rm{s}}}} \right|\sin {c_1} $ | (10) |

喷涂终点Pe所对应的机床中心点位置坐标计算方法与起点Ps所对应的机床中心点位置计算方法相同。

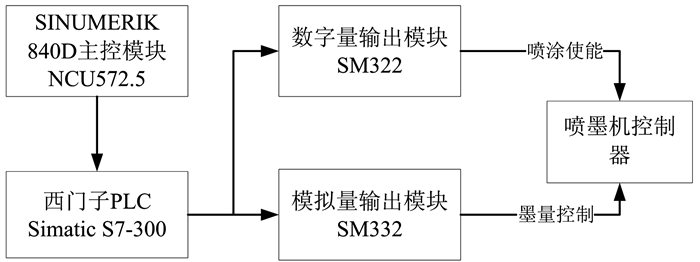

2 数控定位系统 2.1 数控定位系统硬件连接若想实现数控定位功能,必须通过数控系统与喷墨机的联动控制,才能实现定位过程快速高精度运行。即可通过数控加工代码,控制运行轨迹,同时控制喷墨机是否喷涂,以及控制喷涂墨量的大小。因此,要求数控系统与喷墨机的信号连接至少具备一路开关量。若喷涂墨量大小可控,则还需要增加一路模拟量通讯接口。选择西门子PLC作为数字控制系统与喷墨机连接的桥梁,如图 6所示。

|

| 图 6 系统硬件连接示意图 Figure 6 The structure of system connection |

通过NCU模块执行喷涂代码,驱动伺服电机执行插补动作。与此同时,NCU对PLC实时发送控制指令,包括喷涂使能信号与喷墨量大小。可编程逻辑控制单元PLC将指令发送给信号输出模块SM322与SM332,分别进行单路数字量输出与单路模拟量输出。

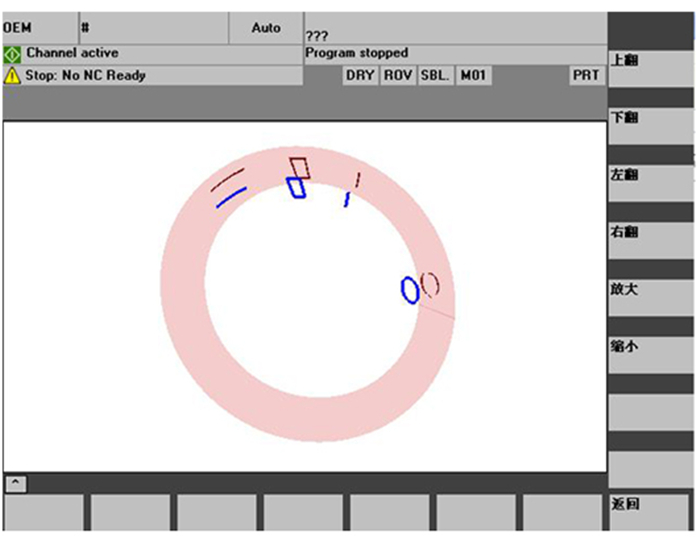

2.2 数控轨迹虚拟仿真为避免零件干涉以及零件安装位置及其方向错误,需要对处理后的数据进行虚拟仿真。为使系统准确直观的模拟划线轨迹环境,采用Open GL技术作为仿真系统的底层工具,模拟在壳体表面数控运行轨迹,仿真过程以动画模拟具体绘制过程,首先在后台内存区绘制舱段装配图,其次将轨迹数据转化为Open GL数据,并计算划线过程动画速度以及喷头位置,最后将指定动画轨迹绘入后台内存区,将后台内存图像显示在前台,重复上述步骤,完成动画仿真过程。结果如图 7所示。

|

| 图 7 虚拟仿真视图界面 Figure 7 The interface of virtual simulation |

系统硬件连接、PLC及HMI操作界面程序规划完成后,设备已经具备所需的零件安装位置定位功能,此时需要对设备运行路径进行规划,编写控制机床运动以及PLC工作的NC宏程序,实现实时喷涂画线功能。本文选用西门子高级编程中的同步动作指令,实现位置轮廓线喷涂功能。

同步动作的执行以实时方式进行,西门子插补时间周期为1~2 ms,因此可完全满足喷码机与数控系统之间的实时调度与配合喷涂作业。以实例说明同步动作功能在喷涂系统中的实际使用方法:

ID=1 WHENEVER FA[X]=0 DO OUTD[1]=0

ID=1表示第一段同步动作程序;FA[X]表示当前插补周期内,x轴的速度为0,即x轴不动作;OUTD[1]对应PLC数字量输出模块某一数字量输出位地址;OUTD[1]=0表示当前为低电平,即停止喷涂;则上述同步动作程序表示,只要当x轴停止动作,则停止喷墨。

ID=2 WHENEVER FA[X]>0 DO OUTA[1]= FA[X]*K

ID=2表示第二段同步动作程序;FA[X]表示当前插补周期内,x轴的速度;OUTA[1]对应PLC模拟量输出模块某一模拟量输出通道地址;则上述同步动作程序表示,OUTA[1]与FA[X]成线性关系,即喷涂过程中,轴的移动速度与喷墨量成正比,这样即可保证喷涂墨线的粗细均匀,不会因为插补程序的加减速控制带来的速度变化,造成减速区域形成墨滴。

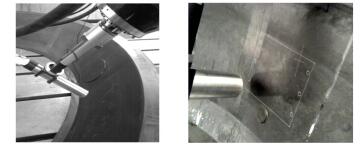

3 验证仿真效果为验证数控定位效果,通过数控设备结合喷码装置构建数控定位系统,在实际操作过程中,先将复合材料舱体装配零件位置信息转换为XML数据,然后XML数据通过数控定位系统嵌在西门子Simumerik 840D中的软件部分,生成可用的MPF运行文件,直接控制喷码装置喷涂,实现复合材料壳体表面零件轮廓位置的喷涂标记,实际喷涂效果如图 8所示,经测量零件定位精度可以达到±0.1 mm,满足设计要求值,相对手动划线精度行得到大幅提升。

|

| 图 8 数控定位效果照片 Figure 8 The photo of NC positioning |

面向航天复合材料壳段装配特点,提出结合数控设备及喷涂设备实现复合材料部段零件数控定位方案,达到了对复合材料壳体装配零件进行准确定位的目标,提升了复合材料壳体装配精度和一致性,为复合材料结构件实现数字化装配奠定了基础。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1–12.

|

| Cited By in Cnki (813) | |

| [2] |

李威, 郭权峰. 碳纤维复合材料在航天领域的应用[J].

中国光学, 2011, 4(3): 201–212.

|

| Cited By in Cnki (96) | |

| [3] |

兰勇, 刘维, 吴建军. 基于数字化装配的定位件光学目标点设计[J].

航空制造技术, 2010(16): 90–92.

|

| Cited By in Cnki (4) | |

| [4] |

王巍, 黄宇, 庄建平. 激光跟踪仪在飞机装配工装制造中的应用[J].

航空制造技术, 2004(12): 81–84.

|

| Cited By in Cnki (57) | |

| [5] |

肖庆东, 王仲奇, 马强. 大型飞机数字化装配技术研究[J].

中国制造业信息化, 2007, 36(3): 26–29.

|

| Cited By in Cnki (61) | |

| [6] |

牛鎏, 孟飙, 范玉青. 基于激光跟踪的数字化装配定位系统实时仿真[J].

计算机测量与控制, 2008, 16(5): 707–710.

|

| Cited By in Cnki (10) |