燃烧室金属壳体是固体发动机的关键部件之一,除了要承受药柱燃烧时产生的高温高压燃气的作用,还要承受飞行过程中外载荷的作用[1]。某固体发动机燃烧室金属壳体外表面焊接了大量支座,壳体材料为D406A钢,支座材料为20#钢,焊缝为钨极氩弧焊角焊缝。由于D406A钢合金元素较多,碳当量高,淬硬倾向大,焊接性较差[2-4],支座角焊缝极易出现裂纹缺陷。焊缝裂纹缺陷一旦在调质后出现,会造成燃烧室壳体的报废,严重影响发动机的研制生产质量可靠性和进度。因此,外部件焊接裂纹成为急需解决的问题。

支座角焊缝裂纹是淬硬组织在拉伸应力作用下开裂形成的,焊缝应力场成为支座裂纹形成的重要影响因素。支座角焊缝结构突变大,应力场复杂,ANSYS数值仿真具有热-结构、磁-结构等多种耦合计算功能[5-6],是支座角焊缝应力场计算的理想方法。国内外对此研究较少。

本文采用ANSYS计算了超高强度钢金属壳体支座角焊缝的温度场和应力场,分析了支座角焊缝的应力分布规律和影响因素,为焊缝裂纹的控制提供有力支持。

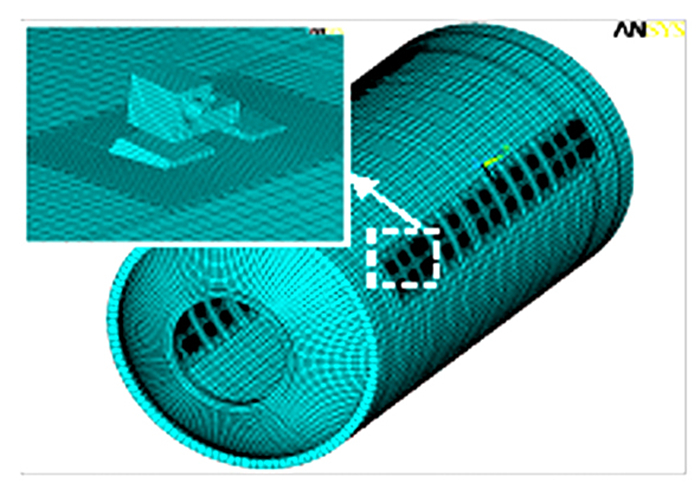

1 有限元模型建立及计算条件 1.1 有限元模型根据设计图纸建立本次计算的有限元模型如图 1所示,选用PRO/E软件建模,为提高计算效率,同时对模型进行相应的简化:由于支座位于壳体上四个象限线上,壳体直径较大,各象限线上支座焊缝温度场相互影响较小,计算基于1/4壳体,认为每个象限线上计算结果相同。模型建立后采用Hypermesh软件对模型进行不均匀网格划分:焊缝及附近区域进行细化,采用2 mm的网格,对于壳体上其他对计算结果影响不大的区域采用6 mm的网格尺寸,既提高运算效率,又保证运算精度。温度场的计算采用SOLID70单元,残余应力计算时将SOLID70单元转换为SOLID185结构单元进行计算。

|

| 图 1 壳体有限元模型 Figure 1 Finite element model of metal shell |

针对不同尺寸支座的角焊缝残余应力计算,如表 1所示,焊接方式采用钨极氩弧焊的方式,其焊接工艺参数如表 2所示,支座焊后进行去应力退火和调质热处理。模拟计算时,通过改变壳体内外表面的对流系数来达到调整壳体温度的效果。升温时,设定热对流的最终温度为热处理保温温度;当壳体温度达到所需的热处理温度后,进行保温处理;降温时,设定热对流的最终温度为室温温度。

材料的泊松比为0.3,热物理参数如表 3和表 4所示[7]。

| 温度/℃ | 热导率/W·(m·K)-1 | 比热容/J·(kg·K)-1 | 弹性模量/GPa | 屈服强度/MPa | 线胀系数10-5/K |

| 20 | 32.56 | 468 | 198 | 1200 | 1.1 |

| 200 | 30.91 | 495 | 177 | 1030 | 1.17 |

| 400 | 28.75 | 537 | 169 | 650 | 1.31 |

| 600 | 25.7 | 631 | 132 | 310 | 1.42 |

| 800 | 25.06 | 749 | 85 | 80 | 1.46 |

| 1000 | 23.15 | 617 | 66 | 30 | 1.5 |

| 1500 | 22 | 609 | 5 | 5 | 1.5 |

| 温度/℃ | 热导率/W·(m·K)-1 | 比热容/J·(kg·K)-1 | 弹性模量/GPa | 屈服强度/MPa | 线胀系数10-6/K |

| 20 | 50 | 460 | 202 | 305 | 1.1 |

| 200 | 47 | 480 | 175 | 259 | 1.25 |

| 400 | 40 | 530 | 137 | 210 | 1.39 |

| 600 | 27 | 675 | 95 | 18 | 1.35 |

| 800 | 28 | 675 | 60 | 15 | 1.34 |

| 1000 | 30 | 671 | 5 | 10 | 1.32 |

| 1500 | 35 | 660 | 5 | 3 | 1.31 |

焊接热源模型是实现焊接过程数值模拟的条件,利用基于生死单元技术的热源模型对焊接温度场进行计算。在开始计算前,将焊缝中所有单元“杀死”,计算过程中,再按顺序将被“杀死”的单元“激活”,焊缝热源是随着焊缝单元的“复活”逐渐加到焊缝单元上来模拟焊缝金属的填充,计算采用在焊缝单元上加载均匀热流的热源模式,使单位体积上的热流或者热生成率恒定,所采用的热源计算公式如下:

| $ q = \frac{{U \cdot I \cdot \eta }}{V} $ | (1) |

式中,U为电压,I为电流,η为电弧效率,V为热源作用体积。

焊接温度场的计算属于瞬态热分析,边界条件的施加同样重要。由于支座的焊接处于空气环境,计算初始温度值设为室温20 ℃,同时在温度场计算时,给予一个总的传热系数,来综合考虑结构外表面存在的对流和辐射换热,因支座相对于壳体微小,相变影响较小,本次计算忽略相变潜热的影响。残余应力场计算时,需要施加位移约束,以防止壳体的刚体移动。参考实际壳体焊接时的约束状况,模拟时约束壳体轴向位移。

2 计算结果及分析 2.1 支座焊接温度场分布图 2为支座焊接的温度场分布云图。可以看出,支座焊后的温度场主要集中在壳体表面上的支座焊缝处,远离支座焊缝处,温度逐渐降低。从图 2(a)可以看出,整个壳体的温度基本处于室温状态,因此支座角焊缝的焊接对整个壳体的温度场影响较小。从图 2(b)还可以看出,同一个支座两条焊缝的温度场在同一时刻处于不同状态,左边焊缝为当前焊接状态,而右边焊缝已经处于冷却阶段。

|

| 图 2 支座焊后温度场分布 Figure 2 Temperature field of fillet welds |

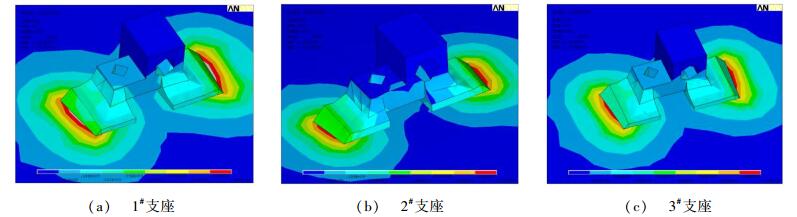

图 3为不同支座角焊缝的残余应力场分布云图,可以看出,不同尺寸支座焊后应力均集中在壳体热影响区一侧,并且随着支座尺寸的增加,焊后的残余应力也显著增加。其中1#支座焊后的峰值应力为667 MPa,2#支座焊后的峰值应力为716 MPa,而3#支座焊后的峰值应力为757 MPa。随着支座焊缝长度由12 mm增加到16 mm,再到21 mm,焊态下的峰值应力分别增加了7%和13.5%。

|

| 图 3 不同支座角焊缝的残余应力场 Figure 3 Residual stress field of fillet welds of supports |

支座与壳体仅通过角焊缝的形式连接,从几何模型可以看出,支座与壳体连接处几何不连续,容易在外载作用下造成应力集中。支座与壳体焊接后,焊缝在冷却过程中发生凝固收缩和冷却收缩,而周围未受到热循环作用的母材则阻碍焊缝的收缩,由此造成支座焊缝及周围区域产生拉伸残余应力。由于支座两侧均存在角焊缝,拘束度较大,支座发生变形的能力较弱,导致其截面处的拉伸应力较大。但由于焊缝的强度远低于壳体的强度,集中在焊缝区域的一部分残余应力可以通过焊缝金属塑性变形的方式释放。而壳体的强度较高,残余应力通过塑性变形释放的程度较小,因此最终造成焊接残余应力主要集中壳体一侧(该处也可以称为焊接接头的热影响区)。

随着支座尺寸的增加,带来了焊接热输入的增加,焊接热影响区宽度也随之增加,热影响区宽度的增加将直接导致焊接过程中发生转变的焊缝金属和母材体积的增加,尤其是D406A一侧热影响区,当其宽度增加时,发生奥氏体到马氏体转变的体积增加,相变应力影响将更为显著。同时,热输入的增加,将导致热影响区过热程度增加,晶粒发生粗化,粗大的晶粒会增加金属的脆性。因此,随着支座尺寸的增大,支座焊缝周围不均匀温度场范围增加,造成焊后残余应力增加;与此同时壳体热影响区域随着热输入的增加,材料性能恶化,其抵抗焊接开裂的能力降低。这也是实际壳体容易在该区域产生焊接裂纹的主要原因。

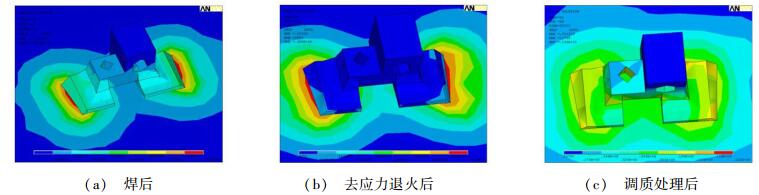

2.3 支座角焊缝热处理后残余应力分析图 4为3#支座焊后、去应力退火后及调质热处理后焊接接头残余应力分布云图,可以看出,焊后壳体经过退火处理后,无论是峰值应力还是整体应力,均大幅度下降,说明对焊后壳体进行热处理可以有效降低其残余应力水平,从而提高结构的可靠性。但是无论是去应力退火还是调质处理,焊接残余应力集中的部位仍旧在壳体一侧热影响区。这是由于该处区域是几何不连续处,容易造成应力集中。与此同时,该处区域也是材料不连续处。但是壳体经过调质处理后,焊缝和支座材料强度相应提高,和壳体材料相比,其强度的差值减小,因此调质处理后,材料不连续的现象减弱。最终调质处理后峰值应力集中的部位除了D406A热影响区外,还包括焊缝及支座热影响区。

|

| 图 4 3#支座热处理后残余应力场 Figure 4 Residual stress field of NO. 3 support after heat treatment |

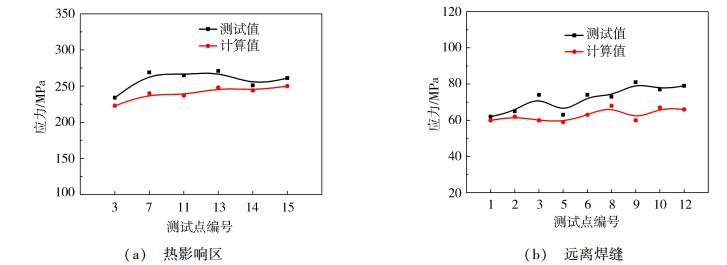

采用盲孔法对支座焊后接头的残余应力进行了测试,测试结果与计算结果如图 5所示,可以看出,应力实际测试值与数值计算结果总体趋势一致,测试值略大于计算值,这是因为实际壳体测试时,测试环境中设备运行影响应变片的灵敏度所致。总体而言,该固体发动机金属壳体支座残余应力计算值和测试值基本保持一致,从而证明壳体应力模拟计算与实际壳体应力分布状态相吻合。

|

| 图 5 3#支座焊后残余应力测试值与计算值对比图 Figure 5 Mesured values of residual stress in comparison with calculated values of No. 3 support in welded status |

(1) 支座角焊缝残余应力ANSYS模拟值与实际测试值趋势相吻合,验证了有限元模型的正确性。

(2) 支座在焊接过程结束后,应力主要集中在支座热影响区,最大尺寸支座焊后峰值等效应力为757 MPa,壳体表面的应力不大。

(3) 随着支座尺寸的增加,焊后的残余应力显著增加。

(4) 壳体经过退火和调质热处理后,支座角焊缝残余应力得到了重新分布,整体残余应力较小。

| [1] | 李锋编著. 航天固体发动机设计工艺性[M]. 北京: 中国宇航出版社, 2008: 14. |

| [2] |

陈孝龙. D406A钢焊接工艺研究[J].

航天制造技术, 2004, 8(4): 12–15.

|

| Cited By in Cnki (9) | |

| [3] |

邹吉权, 荆洪阳, 霍立兴. D406A钢焊接接头断裂韧度测试[J].

焊接学报, 2006, 27(11): 91–94.

|

| Cited By in Cnki (9) | |

| [4] | 邱保文, 涂应宏, 张彤, 等. D406A钢的力学统计特征[C]. 首届全国航空航天领域中的力学问题学术研讨会, 2004: 155-158. |

| [5] |

张建峰. ANSYS有限元分析软件在热分析中的应用[J].

冶金能源, 2004, 23(5): 9–12.

|

| Cited By in Cnki (170) | |

| [6] |

李范春, 李成, 岳桂华. ANSYS有限元分析软件在固体火箭发动机三维实体建模中的应用[J].

应用科技, 2004, 31(10): 59–60.

|

| Cited By in Cnki (8) | |

| [7] |

胡春海, 王常建, 秦占领, 等. 大型固体发动机壳体热处理工艺优化数值模拟[J].

金属热处理, 2016, 41(5): 172–176.

|

| Cited By in Cnki (1) |