碳纤维复合材料和钛合金以其优异力学性能在航空航天领域中广泛应用[1]。作为典型的难加工材料,钻孔过程中使得钻削刀具磨损很快,因此如何在保证制孔质量的前提下尽可能提高刀具寿命是我们面临的一大难题,为此国内外学者做了许多研究工作。

刘国兴[2]针对刀具磨损严重问题,提出了变进给间歇钻削的加工方式,这种方式的缺点是加工效率低。王运动[3]研究了碳纤维复合材料和钛合金磨损特性,将磨损过程分为跑合阶段、初期阶段和稳定阶段。胡立湘等[4]分析了钛合金层加工参数对刀具磨损的影响,发现低转速和低进给量可以降低刀具磨损。张选龙等[5]研究了变工艺参数下刀具的磨损,发现制孔质量和刀具寿命明显提高,变参数加工位置需要进一步讨论。池建昌等[6]采用超声振动辅助钻削碳纤维复合材料和钛合金,实验结果表明超声振动钻孔比普通钻孔刀具磨损量小。汪喜等[7]对钻削碳纤维复合材料/钛合金叠层板的研究,发现刀具磨损类型主要有粘附、脱落、崩刃等缺陷。PARK等[8]研究表明金刚石涂层刀具相比于硬质合金刀具具有更长的刀具寿命和更好的孔质量。PECAT等[9]采用低频振动辅助钻削碳纤维复合材料/钛合金叠层板,与常规钻孔相比,刀具寿命可以提高3倍以上。WANG等[10]研究发现钻削碳纤维复合材料时的主要刀具磨损形式仅为边缘磨损,当钻削钛合金时,严重的边缘磨损和后刀面磨损显着降低了刀具寿命。POUTORD等[11]发现钻削碳纤维复合材料是刀具磨损的主要因素。PRAMANIK等[12]详细分析了钻削过程中刀具磨损情况,发现涂层和阶梯形刀具可以明显提高刀具性能,延长刀具寿命,阶梯钻孔径比需要进一步研究。综上所述,改变刀具材料、优化刀具几何结构是解决刀具磨损过快的根本途径。

本文采用自主磨制的阶梯钻对碳纤维复合材料/钛合金叠层板进行钻削实验,研究刀具磨损过程,分析刀具磨损对钻削力、碳纤维复合材料层和钛合金层孔入口形貌的影响,并与普通麻花钻进行对比。

1 实验 1.1 工件材料和刀具碳纤维复合材料型号:T700/LT-03A,板厚3 mm。钛合金材料为TC4,板厚为10 mm。叠放顺序为碳纤维复合材料板在上钛合金板在下。

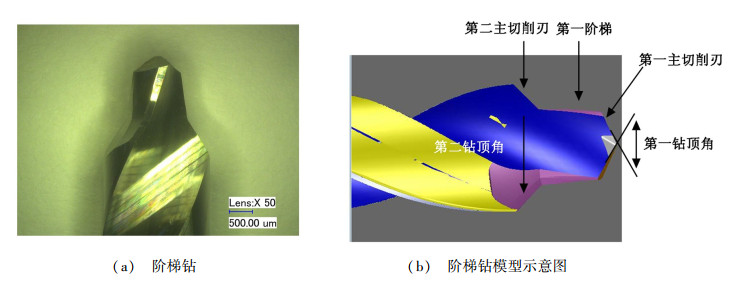

试验刀具为普通麻花钻(YG6X)和自主磨制的阶梯钻, 直径都为6 mm,如图 1所示。普通麻花钻刀具材料为钨钴类硬质合金,阶梯钻的棒料采用优质超细碳化钨粉末为原料,具有高硬度、高抗弯强度、高耐磨性、高韧性等特性,刀具结构参数如表 1所示。

|

| 图 1 两种钻头 Figure 1 Two kings of drill |

| 刀具 | 第一钻顶角/(°) | 第二钻顶角/(°) | 第一阶梯直径/mm | 第一阶梯长度/mm | 第一后角/(°) | 第二后角/(°) | 螺旋角/(°) | 横刃长度/mm |

| 阶梯钻 | 130 | 90 | 3.6 | 3 | 12 | 20 | 38 | 0.05 |

| 普通麻花钻 | 118 | - | - | - | 10 | - | 30 | 0.20 |

钻削实验在KVC800/1立式加工中心上进行。采用超景深三维显微系统(KEYENCE VHX-500FE)对刀具磨损情况进行观察,并对磨损量进行测量。轴向力采用Kistler 9253B23三向压电式测力仪进行测量,实验采用干式钻削方式。

钻削实验采用变加工参数工艺:(1)碳纤维复合材料层加工参数采用主轴转速n1=3 000 r/min,进给量f1=0.03 mm/r;(2)钛合金层加工参数采用n2=700 r/min,f2=0.03 mm/r。在钻尖即将钻穿碳纤维复合材料时,改变钻削参数。每钻削5个孔即对刀具磨损进行测量。

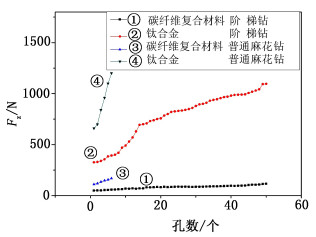

2 结果与分析普通麻花钻在钻削6孔后,刀具磨损严重,切削刃出现崩刃现象,钛合金切屑粘结在切削刃上,并堵塞螺旋孔,钻削过程中有火花、白烟产生,认为此时普通麻花钻已经失效,失去钻削能力。而阶梯钻在钻削50孔后,刀具形貌良好,仍然具有钻削能力,阶梯钻刀具耐磨性明显高于普通麻花钻,如图 2所示。这主要是因为阶梯钻的结构独特。钻削力过大是刀具磨损快的重要因素,阶梯钻横刃长度只有普通麻花钻的1/4,而钻削力的主要来源就是横刃,因为在钻削过程中,横刃几乎做直线运动,不参与切削,只是挤压工件材料,并且阶梯钻具有第一主切削刃和第二主切削刃,钻削过程中单位面积承受的钻削力小。普通麻花钻钻削力大,切削刃出现崩刃的概率就更大。同时阶梯钻钻削的钛合金切屑排出顺畅(螺旋角38°,容屑空间大),不会堵塞螺旋槽,而普通麻花钻排屑困难,随着温度升高,切屑容易粘结在切削刃上并堵塞螺旋槽。

|

| 图 2 刀具形貌对比 Figure 2 Comparison of tool topography |

阶梯钻钻削碳纤维复合材料-钛合金叠层板刀具磨损过程可分为三个阶段:初期磨损、正常磨损、剧烈磨损。新磨制的阶梯钻表面粗糙度大,表面有显微裂纹,钻削时刀具后刀面与工件材料实际接触面积小,接触处易发生粘结,刀具磨损快。经初期磨损,刀具的粗糙表面已经磨平,实际接触面积增大,刀具磨损速率降低,刀具进入正常磨损阶段。经过正常磨损阶段后,切削刃显著变钝,切削力增大,切削温度升高,这时磨损情况发生了质的变化而进入剧烈磨损阶段。

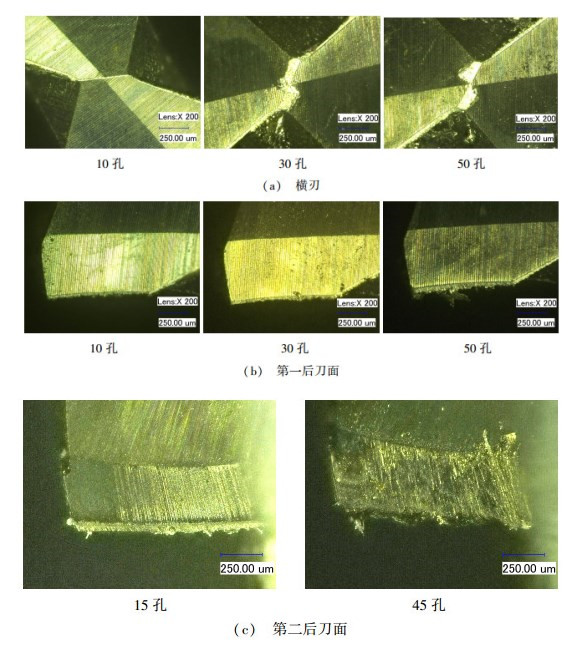

图 3为钻削过程中阶梯钻横刃和后刀面的磨损观测。阶梯钻刀具磨损的区域主要有横刃,第一后刀面,第二后刀面,其中第二后刀面磨损最为严重。这是因为第二后刀面距离钻头中心远,切削速度大,在去除材料时起主要作用,并且第二后刀面与切屑、工件材料摩擦时间长,钻削力大,钻削温度高,钛合金切屑粘附在刀具上,磨损更加严重。随着钻孔数增加,热量不断积聚,切屑开始粘结在刀具上。

|

| 图 3 刀具磨损形貌 Figure 3 Tool wear morphology |

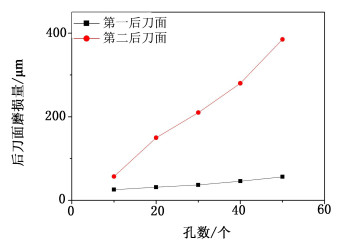

如图 4为阶梯钻后刀面磨损量随钻孔数变化曲线图。当钻孔个数达到10个后,第一后刀面、第二后刀面的磨损宽度分别为27.71、57.26 μm。当钻孔个数达到20个后,第一后刀面、第二后刀面的磨损宽度分别为31.58、150.47 μm。当钻孔个数达到30个后,第一后刀面、第二后刀面的磨损宽度分别为37.02、230.31 μm。当钻孔个数达到40个后,第一后刀面、第二后刀面的磨损宽度分别为46.25、290.49 μm。阶梯钻刀具的整个磨损过程近乎都是磨耗磨损的形式,没有出现破碎、刀头崩刃等现象。当钻孔45个后,第一后刀面的磨损宽度达到50.95 μm,第二后刀面的磨损宽度达到355.17 μm,超过刀具失效标准300 μm,此时碳纤维复合材料孔入口处毛刺、撕裂逐渐增多,在此工况下以阶梯钻钻削45孔所需时间为其刀具寿命。

|

| 图 4 磨损量随钻孔数变化曲线 Figure 4 Amount of wear amount with the number of holes |

图 5为刀具磨损对钻削力影响变化曲线,可以看出,随着钻孔数增加,磨损加剧,碳纤维复合材料层和钛合金层钻削力不断增大,这是因为轴向力主要来自于横刃,阶梯钻横刃短,随着钻削进行,横刃被磨削导致长度增加,钻削力不断增大。在钻削1~15孔,钛合金层钻削力增长幅度大,随后增长趋势逐渐变缓,这是因为开始钻削时,刀具切削刃锋利,在初期磨损阶段,阶梯钻横刃和两个后刀面磨损较快造成的,尤其是第二主切削刃,切削速度大,与刀具接触时间长,磨损更加剧烈。钻15~45孔为正常磨损阶段,随着钻孔数增加,刀具磨损持续加剧,刀刃的刃口圆弧半径增大,承受切削力的面积增大,导致磨损速度降低,钻削力增长趋势变缓。45孔后刀具磨损继续增加,钻削温度迅速上升,刀具开始进入急剧磨损阶段,轴向力明显增大。

|

| 图 5 钻削力随钻孔数变化曲线 Figure 5 Drilling force varies with the number of holes |

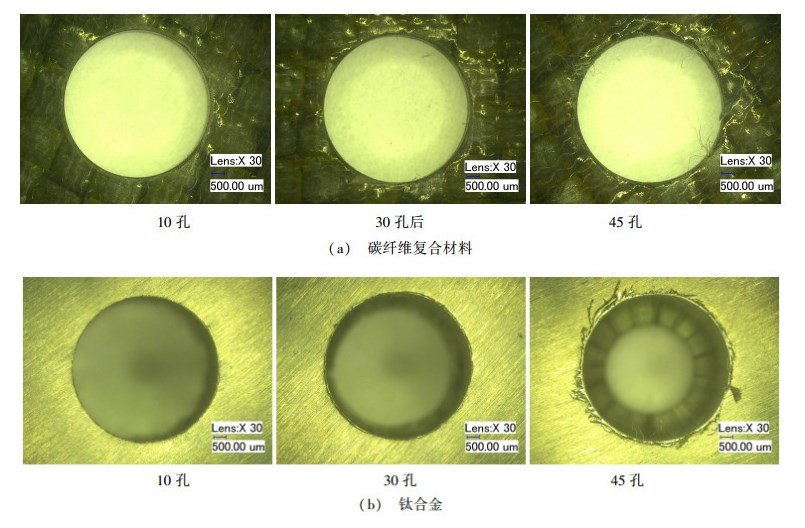

图 6为碳纤维复合材料层和钛合金层孔入口形貌随钻孔数变化图。可以明显发现在钻45孔时碳纤维复合材料层孔入口处有毛刺、撕裂、啃边等缺陷产生,并且有少许纤维束没有被剪切断,钛合金层孔入口处有明显的毛刺产生。这是因为随着钻孔数的增加,刀具切削刃不再锋利,刀具的后刀面不断磨损,刀具变钝,刀具与工件的接触面增大,摩擦热大增,温度上升很快,刀具磨损速度迅速上升,从而使刀具切削性能大大降低产生制孔缺陷。

|

| 图 6 碳纤维复合材料和钛合金孔入口形貌 Figure 6 Carbon fiber composites and titanium alloy hole entry morphology |

本文采用自主磨制的阶梯钻对碳纤维复合材料/钛合金叠层板进行磨损实验研究,并和普通麻花钻进行对比,可以得到以下结论。

(1) 阶梯钻磨损的区域主要有横刃,第一后刀面,第二后刀面,其中第二后刀面磨损最为严重。随钻孔数的增加,当钻孔个数达到10、20、30、40、45个后,第一后刀面磨损量分别为27.71、31.58、37.02、46.25、50.95 μm。第二后刀面磨损量分别为57.25、150.47、230.31、290.49、355.17 μm,钻削力随钻孔数的增加不断增大。

(2) 普通麻花钻钻削6孔后,刀具磨损严重以致失效;阶梯钻在钻削45孔时,孔入口处有毛刺产生,刀具磨损量达到失效标准,但仍然具有钻削能力,阶梯钻刀具寿命明显高于于普通麻花钻,这种钻铰一体复合刀具适合钻削碳纤维复合材料/钛合金叠层板。

| [1] |

南成根, 吴丹, 马信国, 等. 碳纤维复合材料/钛合金叠层钻孔质量研究[J].

机械工程学报, 2016, 52(11): 177–185.

|

| Cited By in Cnki (13) | |

| [2] | 刘国兴. 复合材料/钛合金装配制孔用PCD刀具的研制[D]. 大连理工大学, 2009. |

| [3] | 王运动. 碳纤维增强复合材料及钛合金微动磨损特性的研究[D]. 南京航空航天大学, 2016. |

| [4] |

胡立湘, 李鹏南, 牛秋林, 等. CFRP/TC4叠层板的钻削实验[J].

宇航材料工艺, 2016, 46(6): 86–90.

|

| Cited By in Cnki (1) | |

| [5] | ZHANG H G X. Drilling of composite and titanium stacks with alternating machining parameters by PCD drill[J]. International Journal of Machining & Machinability of Materials, 2011, 10(4): 280–292. |

| Click to display the text | |

| [6] |

池建昌, 田锡天, 杨杰, 等. 超声振动钻削装置设计与研究[J].

宇航材料工艺, 2012(05): 88–91.

|

| Cited By in Cnki (5) | |

| [7] | WANG X, WANG C Y, SHI R P, et al. Research on the Effect of Low Temperature on the Performance of Drilling Carbon Fibre Reinforced Polymer and Ti Stack Materials[C]//Materials Science Forum. 2012: 30-34. |

| [8] | PARK P H, AARON BEAL, DAVE KIM. Tool wear drilling of composite/titanium stacks using carbide and polycrystalline diamond tools[J]. Wear, 2011(271): 2826–2835. |

| Click to display the text | |

| [9] | PECAT O, BRINKSMEIER E. Tool wear analyses in low frequency vibration assisted drilling of CFRP/Ti6Al4V stack material[J]. Procedia Cirp, 2014, 14(14): 142–147. |

| Click to display the text | |

| [10] | Wang X, Kwon P Y, Sturtevant C, et al. Comparative tool wear study based on drilling experiments on CFRP/Ti stack and its individual layers[J]. Wear, 2014, 317(1-2): 265–276. |

| Click to display the text | |

| [11] | Poutord A, Rossi F, Poulachon G, et al. Local Approach of Wear in Drilling Ti6Al4V/CFRP for Stack Modelling ☆[J]. Procedia Cirp, 2013, 8: 316–321. |

| Click to display the text | |

| [12] | Pramanik A, Littlefair G. Developments in Machining of Stacked Materials Made of CFRP and Titanium/Aluminum Alloys[J]. Machining Science & Technology, 2014, 18(4): 485–508. |

| Click to display the text |