碳纤维复合材料以其高比强度、高比模量、高阻尼、高抗腐蚀性和低热胀系数等诸多优点,在航空航天、国防和汽车行业中使用的比重越来越高[1]。然而碳纤维复合材料具有相异性和异质性,在制孔过程中会出现很多缺陷,例如分层、毛刺、撕裂等;另一方面,碳纤维复合材料和其他材料连接时常用螺栓连接,连接有效性取决于加工孔的质量。因制孔加工缺陷而造成的碳纤维复合材料报废数量占全部报废量的60%,关于如何提高制孔质量,国内外学者做了大量的研究。

加工工艺方面,刘刚等[2]通过对碳纤维增强复合材料螺旋铣孔工艺的研究,对工艺参数进行了优化,优化后钻削力降低30%以上,孔出入口处均无撕裂、毛刺产生,加工质量好。王震等[3]对比研究了螺旋铣削加工与钻削加工碳纤维复合材料,发现螺旋铣削制孔方式,孔出入口毛刺少,撕裂现象较少,轴向力比较小,无分层现象。KARNIK等[4]研究了钻削参数对碳纤维复合材料孔分层的影响,研究表明高转速、低进给速度可以有效减少分层的产生。TSAO[5]研究了碳纤维复合材料制孔过程中导向孔对孔质量的影响,研究表明导向孔直径为钻孔直径的20%左右可以得到较好的制孔质量。李自军等[6]的研究结果表明阶跃式多元变参数振动技术可以提高孔的加工质量,能够实现碳纤维复合材料的高效精密制孔。张厚江等[7]发现工艺参数对孔壁表面质量有直接影响,优化工艺参数可以减少孔壁表面损伤、提高制孔质量。SOO等[8]等发现电镀金刚石刀具的“以磨代钻”技术可以实现碳纤维复合材料高效、高质量的制孔。CONG等[9-10]采用旋转超声加工技术对碳纤维复合材料/钛合金叠层板进行了实验研究,结果表明超声振动加工可明显降低轴向力、孔壁表面粗糙度,提高孔径尺寸精度,碳纤维复合材料孔出口无毛刺和分层现象。刀具材料和结构优化方面,ZITOUNE等[11]采用纳米复合涂层钻头钻削碳纤维复合材料,研究发现纳米复合涂层钻头可以有效降低钻削轴向力,得到良好的制孔质量。贺虎[12]通过采用钎焊金刚石钻削碳纤维复合材料,结果表明当钻削轴向力小于临界钻削力(200 N)时,可以获得好的制孔质量。FERNANDES等[13]采用的直槽钻优化了横刃、钻尖角和螺旋角,实验发现直槽钻可以快速排出切屑,降低轴向钻削力、防止孔出口分层产生,明显提高制孔质量。吴碧金等[14]使用金刚石涂层匕首钻对碳纤维复合材料进行钻削实验,结果表明金刚石涂层匕首钻比普通麻花钻使用寿命更长,钻孔尺寸精度更高,表面质量更好。PAULO等[15]通过研究不同钻削参数条件下的分层现象,发现合理的刀具结构和钻削参数可以避免分层缺陷的产生。MARQUES等[16]采用几种不同结构的钻头加工碳纤维复合材料,结果表明阶梯钻可以明显降低钻削力,采用阶梯钻制孔可以防止孔缺陷的产生。TSAO等[17]基于钻铰一体加工原理,优化阶梯套料钻切削部分,有效降低了钻削力,提高了孔壁表面的质量,碳纤维复合材料孔出口无毛刺、分层的产生。KARPAT等[18]研究发现PCD钻头可以有效降低钻削轴向力,制孔质量明显提高。ENEYEW等[19]采用PCD钻头对碳纤维复合材料进行钻削实验,发现钻削力随着进给速度的增加而增加,随着主轴转速的增大急剧减小,高转速、低进给速度可以获得更好的制孔质量。目前聚晶金刚石钻头(PCD)是钻削碳纤维复合材料的最佳刀具选择,但是该刀具造价高、生产难度大。随着我国复合材料制备技术的发展,碳纤维复合材料的使用越来越广泛,因此,后续加工理论与工艺的研究,尤其是碳纤维复合材料孔加工工具及其孔加工质量的研究具有重要的应用价值。

复合材料的加工仍以钻削为主,一种高效的钻削刀具,往往能够大大提高钻削效率和制孔质量。本文根据碳纤维复合材料孔缺陷的成型机理,磨制了一种专用刀具(阶梯钻)钻削碳纤维复合材料,从钻削力、孔出口分层毛边和孔壁粗糙度等方面进行分析,并和普通麻花钻进行对比。

1 实验 1.1 工件材料和刀具材料为T700碳纤维复合材料单向板,铺层形式:24层[0°/-/+/0°/+/90°/-/0°/-/90°/+/0°]s,长300 mm、宽200 mm、厚3 mm。T700碳纤维的力学性能如表 1所示。

| 拉伸强度/MPa | 拉伸模量/GPa | 硬度(HRB) | 断裂伸长/% | 单束强度/g·km-1 |

| 4900 | 230 | - | 2.1 | 800 |

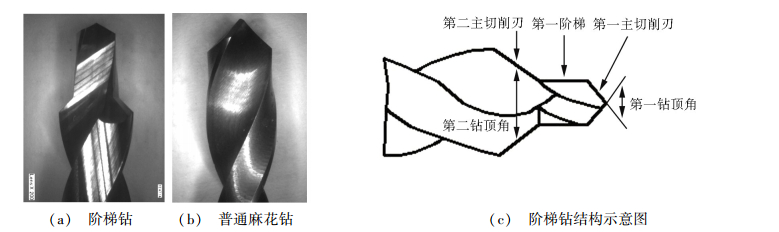

刀具为普通标准麻花钻和自主设计磨制的阶梯钻, 直径都为6 mm,如图 1所示,阶梯钻的棒料采用优质超细碳化钨粉末为原料,其WC晶粒尺寸为0.2~0.3 μm,牌号为ST2F,刀具结构参数如表 2所示。

|

| 图 1 两种钻头 Figure 1 Two kinds of drill |

| 刀具 | 第一钻顶角/(°) | 第二钻顶角/(°) | 第一阶梯直径/mm | 第一阶梯长度/mm | 第一后角/(°) | 第二后角/(°) | 螺旋角/(°) | 横刃长度/mm |

| 阶梯钻 | 130 | 90 | 3.6 | 5 | 12 | 20 | 38 | 0.05 |

| 普通麻花钻 | 118 | - | - | - | 10 | - | 30 | 0.20 |

采用的钻头具有两个阶梯,是钻孔和扩孔的复合体,也可以认为是初始刃口(第一主切削刃)和次级刃口(第二主切削刃)复合而成,第一阶梯部分预钻孔,减小了对中心材料的去除,特别是削弱了横刃对轴向力的影响,第二主切削刃非常锋利,可以快速有效的切断纤维,避免分层和毛边等缺陷的发生。阶梯钻的螺旋角38°,容屑空间大,切屑排除顺畅,避免了切屑对孔质量的影响。阶梯钻具有刀尖锋利、多刃切削、耐磨性优异等优点,适合钻削难加工材料。

1.2 实验条件和方案钻削实验在KVC800/1立式加工中心上进行,该钻削平台还包括夹具、钻削轴向力测量系统和吸尘器。采用超景深三维显微系统(KEYENCE VHX-500FE)对孔进行观察,可放大倍率为20~5 000倍,能够观察和准确测量已钻削加工孔的形貌及撕裂情况。孔壁表面粗糙度采用Mar Surf M300表面结构测量仪进行测量。轴向力采用Kistler 9253B23三向压电式测力仪进行测量,试验采用干式切削,由于切削过程有导电粉尘产生,且碳纤维复合材料的切屑硬度很高,对刀具和孔的质量损伤很大,因此在钻削区域附近安装吸尘器,及时吸走大量的粉尘。

钻削实验采用单因素实验方案,进行两组实验,主轴转速n=3 000 r/min,进给速度f=30、70、110、150 mm/min;进给速度f=70 mm/min,主轴转速n=2 000、3 000、4 000、5 000 r/min。每组参数进行两次钻削实验,实验数据结果取两次实验的平均值。

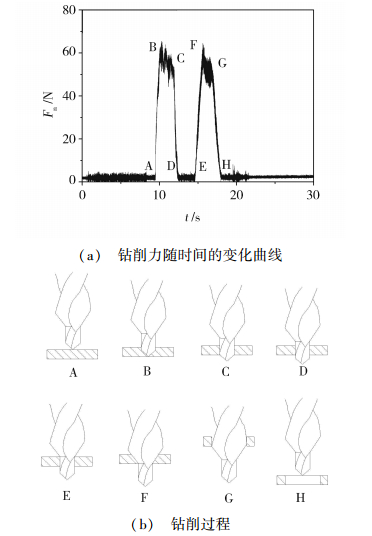

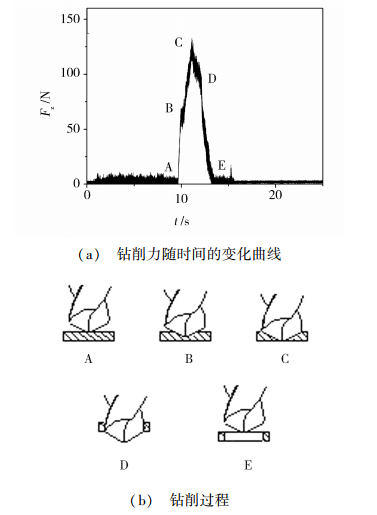

2 结果与分析 2.1 钻削力分析在碳纤维复合材料钻削过程中,钻削力的大小直接影响到制孔的质量,加工孔的很多缺陷都是由于钻削轴向力过大引起的,减小钻削力可有效避免分层、毛边、烧伤等缺陷的产生[20]。图 2和图 3分别是阶梯钻和普通麻花钻钻削力随时间变化的特征曲线,主轴转速n=3 000 r/min,进给速度f=70 mm/min。

|

| 图 2 阶梯钻钻削力随时间变化曲线及钻削过程 Figure 2 Drilling process and drilling force with time of step drill |

|

| 图 3 普通麻花钻钻削力随时间变化曲线及钻削过程 Figure 3 Drilling process and drilling force with time of twist drill |

从阶梯钻钻削碳纤维复合材料轴向推力变化曲线可以看出,钻削过程可以分为六个重要阶段:首先,A-B阶段是当阶梯钻第一阶梯部分的横刃和第一主切削刃钻入复合材料时,轴向推力会急剧增加,第一主切削刃全部钻入工件材料内部并钻穿最底层材料时,轴向推力达到最大值;B-C阶段轴向推力逐渐减小,这是因为横刃突破碳纤维复合材料板背表面,不参与切削,只有第一主切削刃在进行切削作用,进入扩孔阶段;C-D阶段是当第一主切削刃切削完最后一层材料时,轴向推力急剧减小为零;D-E阶段是过渡,不参与切削;E-F阶段是第二主切削刃开始切入工件材料,轴向推力急剧增大,其中最大的轴向推力值出现在第二主切削刃钻穿工件最底层材料时;F-G阶段是第二主切削刃逐渐钻出工件,轴向推力不断减小;G-H阶段是第二主切削刃完全钻穿工件,轴向推力急剧减小到零。

普通麻花钻钻削碳纤维复合材料的过程可分为四个重要阶段:A-B阶段与阶梯钻的A-B阶段相同,由于横刃并没有切削材料,而是在挤压材料,导致轴向推力急剧增大;B-C阶段主切削刃开始切削材料,切削力继续增大,但是增长速率小于A-B阶段,当横刃钻穿工件最底层材料时,钻削轴向推力达到最大值;C-D阶段轴向推力逐渐减小,这是由于没有横刃的作用,只有主切削刃在进行钻削;D-E阶段钻削轴向力急剧减小,当主切削刃切削完最后一层材料时,钻削力减小为零。

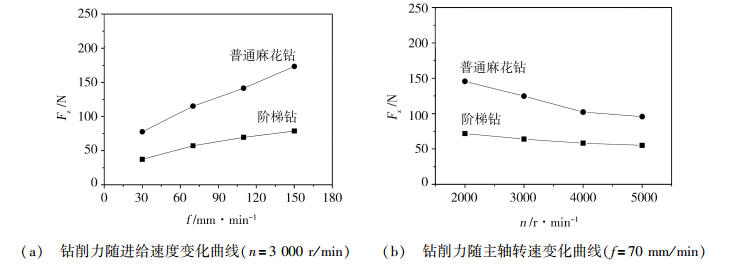

图 4为阶梯钻和普通麻花钻最大轴向力的对比。在主轴转速(n=3 000 r/min)相同的条件下,阶梯钻和普通麻花钻的轴向力特征曲线的变化趋势是相似的,随着进给速度的增大,轴向力也逐渐增大,这是由于进给速度增大,钻头每转一圈切除的材料体积增加,切削刃切断纤维需要克服的阻力也随之增大,钻削轴向力就会明显增大。在进给速度(f=70 mm/min)相同的情况下,随着主轴转速的增大,钻削轴向力逐渐减小,这是因为主轴转速增大,每转切削刃需要切除的厚度会减小,钻尖与工件材料接触的时间减少,摩擦力也随之减小,钻削轴向力就会相应减小。在主轴转速n=3 000 r/min,进给速度f=30、70、110、150 mm/min时,普通麻花钻的钻削力分别比阶梯钻的钻削力大107.40%、101.06%、103.18%、119.50%。在进给速度f=70 mm/min,主轴转速n=2 000、3、000、4 000、5 000 r/min时,普通麻花钻的钻削力分别比阶梯钻的钻削力大102.43%、93.91%、77.54%、82.15%。在相同的钻削参数下,普通麻花钻的钻削力比阶梯钻的钻削力将近大两倍,这是由于阶梯钻独有的钻头结构导致的,在复合材料的加工过程中,会出现很多制孔缺陷,大部分缺陷是由于轴向力过大引起的,而轴向力的主要来源是横刃,横刃在钻孔过程中挤压材料并没有切削作用,会产生很大的轴向力和很多的热量,阶梯钻第一阶梯部分首先进行钻削加工,与普通麻花钻相比,阶梯钻的横刃和第一主切削刃都很短,很大程度上减小了钻削轴向力。

|

| 图 4 两种钻头钻削力随加工参数变化曲线 Figure 4 Drilling force changes with the processing parameters of two drills |

对比两张图,可以发现普通麻花钻的钻削力的变化幅度比阶梯钻明显大一些,随着进给速度的增加,普通麻花钻的钻削力增大了95.67 N,阶梯钻的钻削力增大了41.71 N; 随着主轴转度的增加,普通麻花钻的钻削力减小了49.17 N,阶梯钻的钻削力减小了18.68 N,说明主轴转速对钻削力的影响明显小于进给速度对钻削力的影响。就两种钻头而言,钻削参数的变化对阶梯钻的钻削力影响并不大,麻花钻的钻削力的变化幅度明显比阶梯钻大,从曲线变化趋势可以看出:高主轴转速、低进给速度可以获得更小的钻削力。阶梯钻产生的钻削力远远小于普通麻花钻所产生的钻削力。

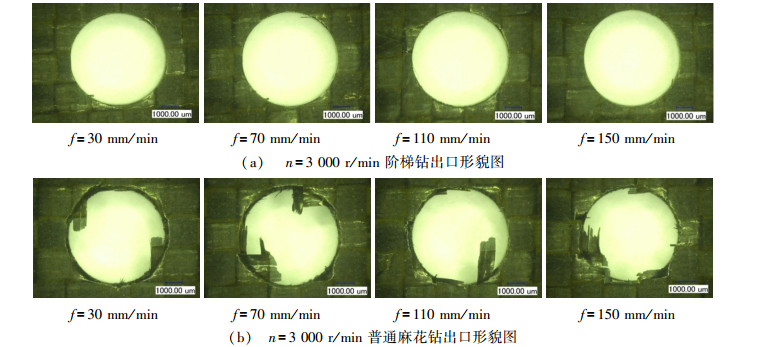

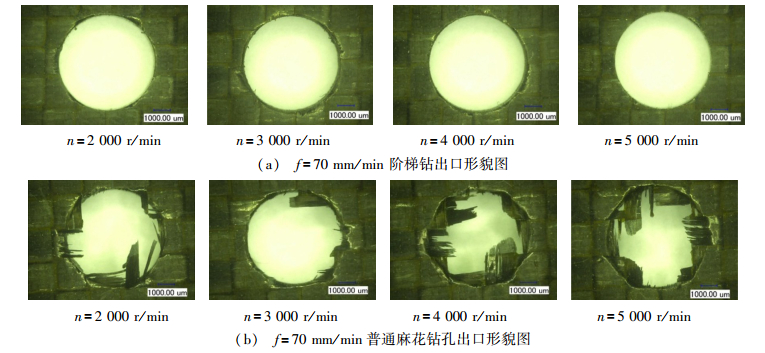

2.2 制孔质量的分析 2.2.1 孔出口质量碳纤维复合材料是由碳纤维与树脂、金属、陶瓷等基体复合而成,各种基体材料性能差异较大以及碳纤维复合材料特殊的铺层结构,会导致在钻削过程中孔出入口产生很多制孔缺陷,主要表现在孔出入口撕裂、分层和毛刺。图 5和图 6是两种钻头孔出口形貌的对比,可以发现阶梯钻的出口质量明显好于普通麻花钻,这主要是由于:(1)轴向推力是碳纤维复合材料钻削过程中产生孔缺陷的重要因素,减小碳纤维复合材料板钻削分层和毛刺的关键在于降低钻削过程中的轴向推力,阶梯钻的钻削力几乎比普通麻花钻的钻削力小一倍,这是因为阶梯钻的横刃很短,几乎可以忽略不计,横刃是碳纤维复合材料制孔时产生推出机制的主要因素,横刃对轴向推力的贡献占全部的40%~60%,而阶梯钻是一种可以减小横刃对推力影响的刀具,在不同的阶段采用不同的直径钻头加工孔,第一阶段是钻头的第一阶梯部分的第一主切削刃的钻削过程,第二阶段是第二主切削刃沿着阶梯外缘扩孔至最终尺寸的过程,在这个过程中,第一阶段钻削过程中产生的制孔缺陷为钻削分层、撕裂和毛刺,经过后面的扩孔会被清除掉,阶梯钻制孔是一种预加工技术,通过分步钻削,减小轴向推力,从而避免产生一些制孔缺陷;(2)阶梯钻的独特刀具结构也是重要因素,在第二切削过程中,第二主切削刃非常锋利,精修孔出口,可以快速有效的切断出口处的纤维束,避免分层毛刺等缺陷的出现。普通麻花钻的横刃和钻头中心附近的切削刃存在负前角,它们钻削时挤压材料而不是切削,当钻尖从出口钻出时,由于挤压作用,有的纤维束并不能被有效切除,导致分层毛刺等缺陷的产生。

|

| 图 5 两种钻头(n=3 000 r/min)出口形貌对比图 Figure 5 Comparison of outer morphology of two drills (n=3 000 r/min) |

|

| 图 6 两种钻头(f=70 mm/min)出口形貌对比图 Figure 6 Comparison of outer morphology of two drills (f=70 mm/min) |

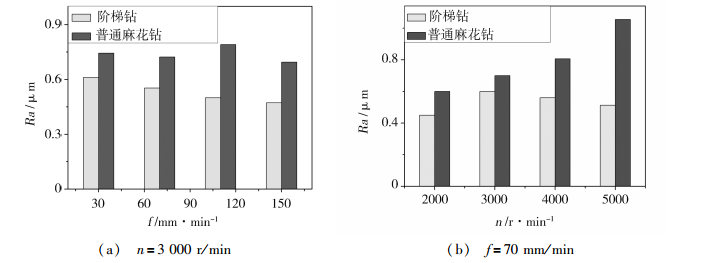

图 7是在加工参数相同,阶梯钻和普通麻花钻钻削孔壁粗糙度的对比图,可以看出,阶梯钻的孔壁粗糙度比普通麻花钻小。在主轴转速n=3 000 r/min,进给速度f=30、70、110、150 mm/min时,普通麻花钻加工的孔壁粗糙度分别比阶梯钻的孔壁粗糙度大21.77%、30.74%、58.20%、47.25%。在进给速度f=70 mm/min,主轴转速n=2 000、3 000、4 000、5 000 r/min时,普通麻花钻加工的孔壁粗糙度分别比阶梯钻的孔壁粗糙度大33.33%、16.67%、43.93%、98.65%。孔壁表面粗糙度大小与钻削力和扭矩有关。阶梯钻是具有优化钻顶角的钻头,特殊的钻尖结构确保了很好的定心性,阶梯钻比普通麻花钻的钻削力和扭矩小,钻削过程更平稳,产生振动小,孔壁表面粗糙度更小。另一方面是由于切屑对孔壁的影响,阶梯钻的钻削过程分为两个阶段,第一阶段已经切除部分材料,导致第二阶段产生的切屑更少,相对普通麻花钻,阶梯钻切屑对孔壁影响更小。

|

| 图 7 两种钻头孔壁粗糙度对比图 Figure 7 Comparison of hole wall roughness of two drills |

(1) 在钻削参数相同的情况下,普通麻花钻的钻削轴向力比阶梯钻的钻削轴向力将近大一倍,钻削轴向力随着主轴转速的增大而减小,随进给速度的增大而增大。

(2) 在钻削参数相同的情况下,阶梯钻孔出口形貌光滑、整齐,普通麻花钻孔出口有明显的分层、撕裂和毛刺等缺陷,阶梯钻的孔壁粗糙度小于普通麻花钻,阶梯钻制孔质量明显好于普通麻花钻。阶梯钻更加适合于钻削碳纤维复合材料。

| [1] |

陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望[J].

复合材料学报, 2015, 32(2): 301–316.

|

| Cited By in Cnki (25) | |

| [2] |

刘刚, 张恒, 王亚飞, 等. 碳纤维增强复合材料螺旋铣孔切削力及加工质量研究[J].

复合材料学报, 2014(5): 1292–1299.

|

| [3] |

王震, 刘汉良, 李亮, 等. 碳纤维复合材料孔加工质量试验研究[J].

宇航材料工艺, 2013, 43(6): 88–90.

|

| Cited By in Cnki (2) | |

| [4] | KARNIK S R, GAITONDE V N, RUBIO J C, et al. Delamination analysis in high speed drilling of carbon fiber reinforced plastics (CFRP) using artificial neural network model[J]. Materials & Design, 2008, 29(9): 1768–1776. |

| Click to display the text | |

| [5] | TSAO C C, HOCHENG H. The effect of chisel length and associated pilot hole on delaminstion when drilling composite materials[J]. International Journal of Machine Tools & Manufacture, 2003, 43: 1087–1092. |

| Click to display the text | |

| [6] |

李自军, 洪迈生, 王立江, 等. 阶跃式多元变参数振动钻削叠层复合材料的加工精度[J].

上海交通大学学报, 2002, 36(8): 1100–1103.

|

| Cited By in Cnki (7) | |

| [7] |

张厚江, 陈五一, 陈鼎昌. 碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J].

机械工程学报, 2004, 40(7): 150–155.

|

| Cited By in Cnki (91) | |

| [8] | SOO S L, SHYHA I S, BARNETT T, et al. Grinding performance and workpiece integrity when superabrasive edge routing carbon fibre reinforced plastic (CFRP) composites[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 295–298. |

| Click to display the text | |

| [9] | CONG W L, PEI Z J, DEINES T W, et al. Rotary ultrasonic machining of CFRP/Ti stacks using variable feed rate[J]. Composites Part B Engineering, 2013, 52(52): 303–310. |

| Click to display the text | |

| [10] | CONG W L, PEI Z J, TREADWELL C. Preliminary study on rotary ultrasonic machining of CFRP/Ti stacks[J]. Ultrasonics, 2014, 54(6): 1594. |

| Click to display the text | |

| [11] | ZITOUNE R, HADDAD M, EYMA F, et al. Influence of machining process and machining induced surface roughness on mechanical properties of continuous fiber composites[J]. Experimental Mechanics, 2015, 55(3): 1–10. |

| Click to display the text | |

| [12] | 贺虎. 碳纤维复合材料钻削力与孔质量研究[D]. 南京: 南京航空航天大学, 2011. |

| Cited By in Cnki | |

| [13] | FERNANDES M, COOK C. Drilling of carbon composites using a one shot drill bit. Part Ⅰ:Five stage representation of drilling and factors affecting maximum force and torque[J]. International Journal of Machine Tools & Manufacture, 2006, 46(1): 70–75. |

| Click to display the text | |

| [14] |

吴碧金, 杨小璠, 李友生. 专用钻头钻削碳纤维复合材料的试验研究[J].

制造技术与机床, 2014(8): 46–48.

|

| Cited By in Cnki | |

| [15] | PAULO D J. A note on the determination of optimal cutting conditions for surface finish obtained in turning using design of experiments[J]. Journal of Materials Processing Technology, 2001, 116(2/3): 305–308. |

| Click to display the text | |

| [16] | MARQUES A T, DURÃO L M, MAGALHÃES A G, et al. Delamination analysis of carbon fibre reinforced laminates:Evaluation of a special step drill[J]. Composites Science & Technology, 2009, 69(14): 2376–2382. |

| Click to display the text | |

| [17] | TSAO C C. Thrust force and delamination of core-saw drill during drilling of carbon fiber reinforced plastics (CFRP)[J]. The International Journal of Advanced Manufacturing Technology, 2008, 37(1): 23–28. |

| Click to display the text | |

| [18] | KARPAT Y, BAHTIYAR O, DEĜER B, et al. A mechanistic approach to investigate drilling of UD-CFRP laminates with PCD drills[J]. CIRP Annals-anufacturing Technology, 2014, 63(1): 81–84. |

| Click to display the text | |

| [19] | ENEYEW E D, RAMULU M. Experimental study of surface quality and damage when drilling unidirectional CFRP composites[J]. Journal of Materials Research & Technology, 2014, 3(4): 354–362. |

| Click to display the text | |

| [20] |

刘洋, 李鹏南, 陈明, 等. 双锋角钻头钻削碳纤维增强树脂基复合材料钻孔缺陷的研究[J].

宇航材料工艺, 2016, 46(5): 54–61.

|

| Cited By in Cnki |