2. 南京理工大学机械工程学院, 南京 210094

2. School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094

碳纤维增强复合材料(CFRP)具有比强度高、比模量大、可设计性强等优良特性,在航空航天等领域得到了广泛的应用[1-3]。由于CFRP的层间剪切和横向抗拉性能低,在机械加工过程中,碳纤维复合材料制品易产生毛刺、撕裂和层间分层等加工缺陷[4-5]。在碳纤维复合材料铣削加工方面,国内外专家学者做了较多研究。WOLF GANG等[6-7]研究了单向叠层CFRP不同纤维取向下铣削加工缺陷,获得了缺陷的发生区、扩散区和无扩散区,并分析了碳布CFRP在纬向纤维取向为90°时的铣削加工缺陷,指出表层材料以单束纤维毛刺、分层的形式出现,而且,毛刺、分层与经、纬纤维编织结构及纤维的弯曲角度相关;JAMAL等[8]采用多齿刃铣刀对碳布CFRP进行铣削试验,结果表明在高转速、低进给和细小切削厚度下能获得较好的加工质量;KARPAT等[9]使用两种不同的刀具对单向碳纤维复合材料进行铣削试验,研究了不同纤维取向下的切削力及其切削表面加工质量;YASHIRO等[10]采用3种测温法对CFRP的铣削温度进行分析,分析了切削温度对表面加工质量的影响规律,指出CFRP铣削应采用高速切削加工;AKIRA等[11]通过试验分析了立铣刀螺旋角对切削表面的影响规律;周井文等[12]通过铣削实验,分析了铣削加工缺陷的形成机制,指出纤维取向在0°~90°时出现崩边,在90°~180°时出现毛刺。

在碳纤维复合材料零部件的加工中,某些重要的零部件需要切制大量的细小齿槽。在齿槽的切制过程中,同样存在较多缺陷,如最外层纤维出现大面积未被切除的现象、撕裂和分层缺陷等[13]。这些问题严重影响了此类零部件的加工质量和加工效率。目前,在碳纤维复合材料(CFRP)零部件上切制齿槽的相关研究仍鲜有报道。考虑到齿槽加工的实用性、易操作性,提出采用T型铣刀进行齿槽加工试验,对CFRP齿槽加工的切削质量进行研究。

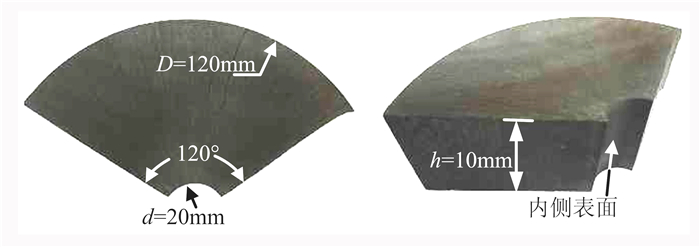

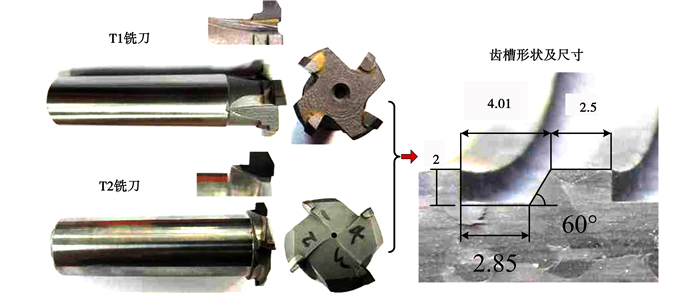

1 试验方案 1.1 工件材料及刀具实验所用的材料为碳布增强环氧树脂复合材料(T300/环氧树脂),其纤维直径为7~8 μm,纤维体积分数为60%~65%。试件为120°圆弧棒状工件,外径D=120 mm,内径d=20 mm,厚度h=10 mm,如图 1所示。刀具为直柄钎焊硬质合金(YG6X)刀片和PCD刀片,简称T1和T2铣刀,刀齿的轮廓形状基本为梯形(刀具前角均为0°,后角均为11°,铣刀最大直径均为24 mm,刀柄直径均为180 mm,刀具长度均为73 mm),刀具实物和齿槽尺寸分别如图 2所示。

|

| 图 1 工件形状 Figure 1 The shape of the part |

|

| 图 2 刀具形状及齿形 Figure 2 The shapes of the cutters and the slots |

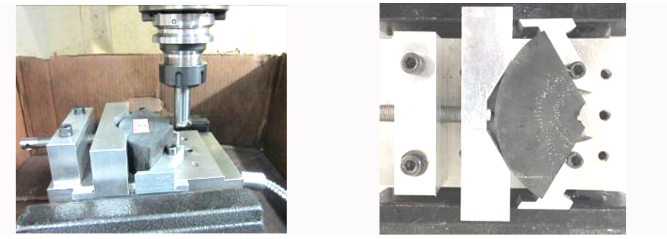

分别采用T1和T2铣刀对碳布CFRP进行齿槽加工试验。以切削速度Vc和每齿进给量fz为变量进行单因素试验,切削速度Vc在195~345 m/min之间选取,间距为50 m/min;每齿进给量fz在0.011 3~0.021 2 mm/tooth之间选取,间距为0.003 3 mm/tooth。试验均在KVC1050M立式加工中心上,采用无冷却方式进行对称铣削的齿槽加工试验,试验装置实物和工件装夹如图 3所示。

|

| 图 3 试验装置和工件装夹 Figure 3 Experimental setup and clamp of workpieces |

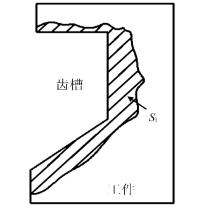

实践表明,在齿槽加工中出现分层、撕裂和外层纤维未被切除等缺陷,其中齿槽切出侧最外层表面的撕裂缺陷最严重。因此,以撕裂因子Fsl=Sl来表征撕裂的情况(Sl为齿槽切出侧最外层表面的撕裂面积,通过立体显微镜和图片处理软件测得),见图 4。

|

| 图 4 齿槽撕裂因子 Figure 4 Delamination of the slot |

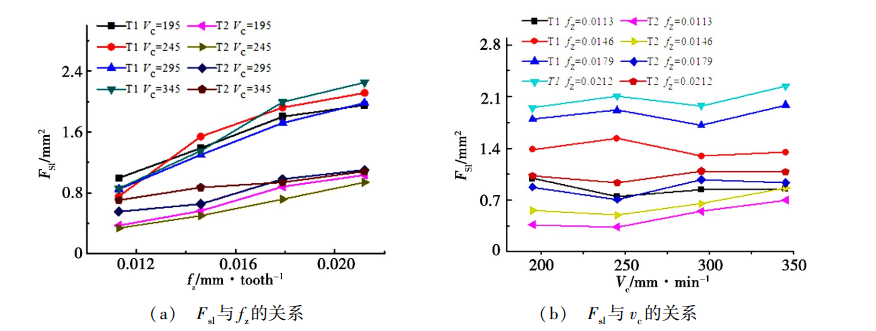

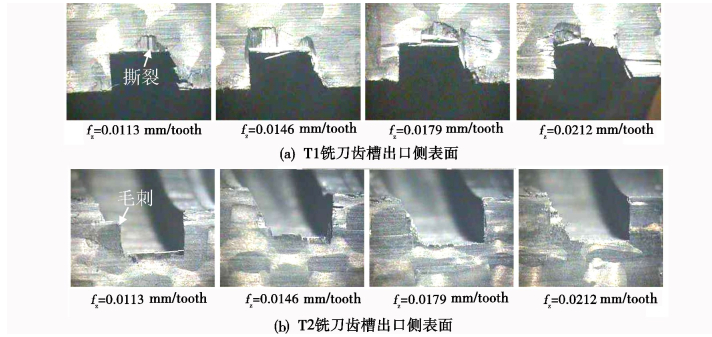

分别采用T1和T2铣刀对碳布CFRP进行齿槽加工试验,并采用撕裂因子Fsl对齿槽最外层表面的加工质量进行表征,得到撕裂因子随每齿进给量fz和切削速度vc的变化曲线,如图 5所示。由图 5(a)可知,随着每齿进给量fz的增大,撕裂因子Fsl呈明显的增大趋势。从图 5(b)可见,随着切削速度vc的增大,撕裂因子Fsl的变化趋势并不明显。此外,从图 5(a)和(b)均可见,T1铣刀的齿槽撕裂因子Fsl要明显高于T2铣刀的。图 6(a)和(b)分别是采用T1和T2铣刀对平纹CFRP进行齿槽加工,所获得的齿槽切出侧最外层表面的加工形貌。

|

| 图 5 Fsl与fz和vc的相互关系 Figure 5 The relationship among Fsl, fz and Vc |

|

| 图 6 齿槽最外层表面的加工质量(vc=295 m/min) Figure 6 Machining quality of the outermost layer of the slots |

从图 6可见,T1铣刀齿槽切出侧最外层表面有较大的撕裂缺陷,其毛刺缺陷较小,且随着每齿进给量fz的增大,撕裂区域明显增大,与T1铣刀相比,T2铣刀齿槽切出侧最外层表面的撕裂缺陷相对较小,但残余纤维较为明显,同时,随着每齿进给量fz的增大,撕裂区域有增大趋势,残余纤维有减少趋势。

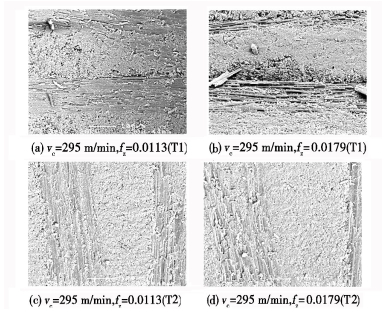

2.2 刀具材料对齿槽内侧切削表面微观形貌的影响图 7为T1及T2铣刀齿槽内侧加工表面的微观形貌。由图 7(a)、(b)可见,采用T1铣刀铣制齿槽,其槽内侧加工表面存在大面积的树脂涂覆表面,有较明显的“凹坑”,且这些“凹坑”基本出现在经纬交织结构的界面上,随着进给速度的增大,这种“凹坑”有增大趋势。采用T2铣刀铣制齿槽,其槽内侧加工表面基本为树脂涂覆表面,切削表面较平整,没有明显的“凹坑”,而且随着进给速度的增大,其齿槽内侧的切削表面基本维持着这种特征。由此可见,采用T2铣刀铣制齿槽,其加工质量较为稳定,能获得较好的切削效果。

|

| 图 7 齿槽内侧切削表面微观形貌 Figure 7 Cutting surface microstructure on the inside of the slots |

(1) 随着每齿进给量fz的增大,撕裂因子Fsl呈明显的增大趋势,而随着切削速度vc的增大,撕裂因子Fsl的变化趋势不明显;

(2) 采用YG6X铣刀铣制齿槽,齿槽切出侧最外层表面有较大的撕裂缺陷,而采用PCD铣刀铣制齿槽,齿槽切出侧最外层表面的撕裂缺陷相对较小;

(3) 采用YG6X铣刀铣制的齿槽,其槽内侧切削表面存在较明显的“凹坑”,且随着进给速度的增大,“凹坑”有增大趋势。而采用PCD铣刀铣制的齿槽,其内侧切削表面基本被树脂涂覆,切削表面较平整,没有明显的“凹坑”,且随着进给速度的增大,切削表面质量较为稳定。

| [1] |

陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望[J].

复合材料学报, 2015, 32(2): 301–316.

|

| Cited By in Cnki (25) | |

| [2] | NORBERTO FEITO, ANTONIO DIAZ-ÁLVAREZ, CANTERO J L, et al. Experimental analysis of special tool geometries when drilling woven and multidirectional CFRPs[J]. Journal of Reinforced Plastics and Composites, 2016, 35(1): 33–55. |

| Click to display the text | |

| [3] | GUO D M, WEN Q, GAO H, et al. Prediction of the cutting forces generated in the drilling of carbon fibre reinforced plastic composites using a twist drill[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2012, 226(1): 28–42. |

| Click to display the text | |

| [4] | XU Weixing, ZHANG Liangchi. Mechanics of fibre deformation and fracture in vibration-assisted cutting of unidirectional fibre-reinforced polymer composites[J]. International Journal of Machine Tools and Manufacture, 2016, 103: 40–52. |

| Click to display the text | |

| [5] | LUO Bin, LI Yuan, ZHANG Kaifu, et al. A novel prediction model for thrust force and torque in drilling interface region of CFRP/Ti stacks[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81: 1497–1508. |

| Click to display the text | |

| [6] | WOLFGANG HINTZE, DIRK HARTMANN, CHRISTOPH SCHUTTE. Occurrence and propagation of delamination during the machining of carbon fibre reinforced plastics(CFRPs) an experimental study[J]. Composites Science and Technology, 2011, 71: 1719–1725. |

| Click to display the text | |

| [7] | WOLFGANG HINTZE, MARCEL CORDES, GREGOR KOERKEL. Influence of weave structure on delamination when milling CFRP[J]. Journal of Materials Processing Technology, 2015, 216: 199–205. |

| Click to display the text | |

| [8] | JAMAL SHEIKH-AHMAD, NEBU URBAN, HOSSEIN CHERAGHI. Machining damage in edge trimming of CFRP[J]. Mareials and Manufacturing Processes, 2012, 27: 802–808. |

| Click to display the text | |

| [9] | YⅡT KARPAT, ONUR BAHTIYAR, BURAK D E, et al. Mechanistic force modeling for milling of unidirectional carbon fiber reinforced polymer laminates[J]. International Journal of Machine Tools and Manufacture, 2012, 56: 79–93. |

| Click to display the text | |

| [10] | TAKESHI YASHIRO, TAKAYUKI OGAWA, HIROYUKI SASAHARA. Temperature measurement of cutting tool and machined surface layer in milling of CFRP[J]. International Journal of Machine Tools and Manufacture, 2013, 70: 63–69. |

| Click to display the text | |

| [11] | AKIRA HOSOKAWA, NAOYA HIROSE, TAKASHI UEDA, et al. High-quality machining of CFRP with high helix end mill[J]. CIRP Annals-Manufacturing Technology, 2014, 63: 89–92. |

| Click to display the text | |

| [12] |

周井文, 陈燕, 傅玉灿, 等. 纤维切削角对CFRP加工缺陷的影响规律[J].

哈尔滨工业大学学报, 2015, 47(7): 110–116.

|

| Cited By in Cnki | |

| [13] |

苏飞, 袁军堂, 程寓. 碳纤维增强复合材料T型齿槽加工缺陷的形成机制[J].

复合材料学报, 2014, 31(5): 1127–1133.

|

| Cited By in Cnki (1) |