2. 北京航空航天大学材料科学与工程学院, 北京 100191;

3. 西北工业大学材料科学与工程学院, 凝固技术国家重点实验室, 西安 710072

2. School of Materials Science and Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100191;

3. State Key Laboratory of Solidification Processing, School of Materials Science and Engineering, Northwestern Polytechnical University, Xian 710072

钛合金部件在摩擦磨损、机械加工、腐蚀等情况下很容易造成钛合金表面损伤破坏。例如液压轴承在转动过程中因长时间摩擦造成表面结构损伤,形成凹坑缺陷。如果直接对表面凹坑、沟槽修复再利用,则节省时间和经济成本;如果重新再制造轴承,则浪费大量材料,时间周期也较长。

在众多金属表面修复技术中,冷喷涂技术目前已获得了成熟应用,比如利用Al对航天飞机固体燃料火箭推进器进行修复[1-2];利用冷喷涂铝对直升机铝合金桅杆支座进行修复;利用冷喷涂镁对直升机镁合金曲轴箱外壳进行修复[3];利用冷喷涂Cu涂层对铜结晶器进行修复[4]。以上是关于铝、镁、铜等合金修复的成功报道,而关于部件为钛合金材料的修复,主要是实验室规模的研究,比如M. V.Vidaller[5]系统论述了钛合金表面冷喷涂制备钛合金涂层,在780 ℃高温、3.8 MPa高压N2驱动下获得的钛合金涂层孔隙率最低为0.9%,粉末利用率为91%。李文亚等人[6]在钛合金基体上制备多孔钛合金涂层,孔隙率高达45%以上。SUN W.[7]在Ti6Al4V基体上制备Ti6Al4V涂层,最低孔隙率为2.75%。参考文献[8-12]涉及到的Ti6Al4V/Ti6Al4V涂层孔隙依然偏高或者采用的工艺参数非常大,对设备硬件要求高,造成了设备投资成本高或者在高喷涂工艺参数下设备老化损伤更快。在钛合金基体上冷喷涂钛合金较为困难。按照涂层和基体的软硬程度来分,基本可分为软/软(涂层/基体)、软/硬、硬/软、硬/硬四种类型。前三种类型制备的涂层[13-16]孔隙率较低,而硬/硬(TC4涂层/TC4基体)这种组合,因钛合金基板和待沉积TC4钛合金粒子硬度均高,二者碰撞时双方剧烈变形较少,同时钛合金熔点较Al、Zn、Cu、Mg高,碰撞后熔化也较困难,因此最终碰撞后粒子变形小,绝热剪切失稳困难,粒子与粒子间冶金结合少,同时粒子间存在较多的晶界面,也就是较多的孔隙。TC4涂层相比致密的TC4基体,涂层存在的较多孔隙率降低了修复后涂层的抗疲劳应力、耐磨性能、抗腐蚀性能等,制约了其工业应用。总之,在TC4上制备低孔隙TC4涂层较为困难,对设备、工艺参数、粉末等要求也较高,因此在TC4合金表面制备TC4涂层的研究也较少报道。

基于以上分析,为进一步探索影响涂层孔隙率的工艺参数,本文在TC4基板上冷喷涂TC4钛合金,主要探讨喷涂气体种类和温度对孔隙率的影响规律,为制备低孔隙率涂层、提高涂层性能奠定技术基础。

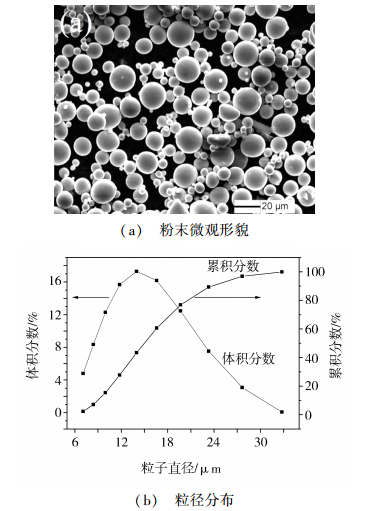

1 实验 1.1 材料基材为TC4钛合金,喷涂材料为TC4钛合金粉末,粒子形貌为球形,粉末纯度99.9%以上。文献[17-18]报道冷喷涂粉末粒径基本介于5~50 μm,因此选用粉末的粒径在15 μm左右,粉末制备工艺为气雾化。冷喷涂前将粉末在105 ℃下真空干燥2 h去除少量水分以提高粉末流动性和送粉稳定性。

1.2 喷涂工艺喷涂所用设备为美国Inovati公司的KM-CDS 2.2动力喷涂系统,该系统可实现喷涂粉末在较低压力下的有效沉积,最高使用气体压力为2 MPa,最高使用温度为700 ℃。

固定相关工艺参数(喷涂压力0.9 MPa,喷涂距离2 cm,喷枪移动速度1 cm/s,送粉量20 g/min),仅考虑气体(N2、He)和气体温度(400、500、600 ℃)影响因素。

1.3 性能测试与分析采用RigakuD/max2500型X-射线衍射仪对喷涂粉末和涂层进行物相测定,该X-射线衍射仪采用Cu靶Kα1辐射,管电压40 kV,管电流300 mA。

采用FEG 250扫描电子显微镜(SEM)对涂层微观形貌进行观察。采用Image J软件对涂层截面调节阈值(所选区域大小为615 μm×533 μm)并结合像素方法求出孔隙率。

采用MH-5型显微硬度计测量涂层和金属基体剖面显微硬度,载荷为200 g,加载时间为15 s,由于涂层组织的非均匀性使得测试值有很大分散性,因此测5个点求平均值。

2 结果及分析 2.1 粉末粒径组成分析喷涂所用粉末微观形貌及粒径分布如图 1所示,可见TC4粉末原料为球形和少量能够影响冷喷涂过程的细小颗粒组成。由激光散射法得到的颗粒直径分布d10=8.983 μm,d50=14.934 μm和d90=23.587 μm。粉末松装密度3.6 g/cm3,流动性15 s/50 g,可见颗粒分布和流动性较为合理,可作为冷喷涂原材料使用。

|

| 图 1 粉末微观形貌及粒径分布 Figure 1 Morphologies and size distributions of TC4 particles |

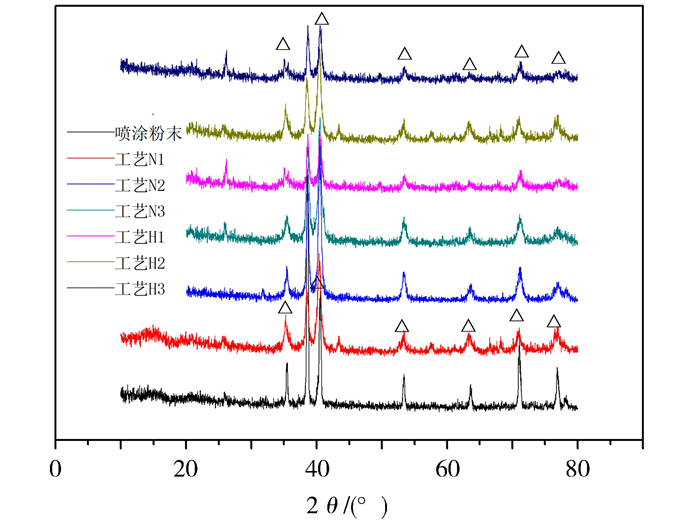

图 2为TC4原始粉末及6种工艺下TC4涂层制备态的XRD衍射结果。可见冷喷涂前后,TC4衍射峰中未出现氧化相峰,表明涂层中不存在氧化物,说明TC4粉末及涂层晶体结构未发生变化。证明了冷喷涂不会出现喷涂材料氧化现象。仔细观察Bragg衍射峰衍射角度(36°、41°、53°、63°、71°和77°),发现了各个晶面的宽化程度和衍射峰值强度稍有不同,主要原因是各个晶面位错运动的点阵阻力即派纳力不同,导致各个晶面滑移难易程度不同,使得各个晶面碎化效果和微观应力不一样,结果反映在Bragg衍射峰宽化程度不同。总之,经过冷喷涂后涂层与原始粉末材料相比,无任何相结构变化,只是晶粒尺寸和微观应力发生了微小变化。

|

| 图 2 TC4粉末及6种冷喷涂工艺下涂层X射线衍射图 Figure 2 XRD patterns of TC4 powder and 6 kinds of coatings |

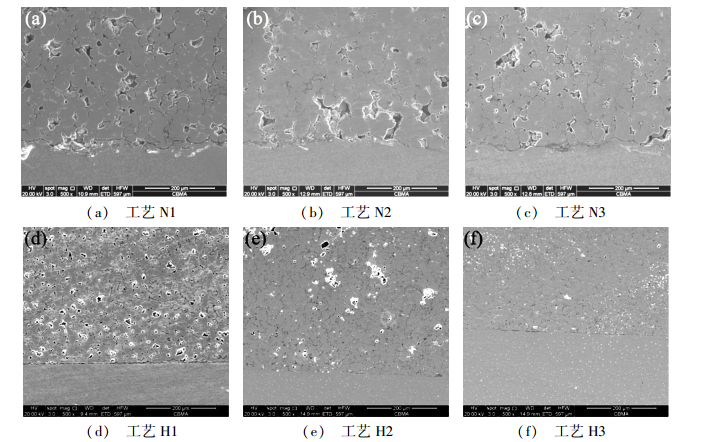

图 3所示为6种不同工艺下制备的涂层截面形貌图,其中上部分代表TC4涂层,下部分代表TC4基板,两部分间存在界面,即涂层与基板的结合处,从结合处可以观察到涂层与基体结合好坏,也是判断涂层质量优劣的一个重要标准。孔隙率是考核涂层性能的重要指标之一,通常来说涂层孔隙率越低,粒子之间机械咬合和局部冶金结合就更多,结合强度就越大,除此之外,孔隙率还决定着涂层抗摩擦磨损、腐蚀、疲劳等性能。将图 3(a)、(b)、(c)与图 3(d)、(e)、(f)对比发现,(a)、(b)、(c)图孔隙较(d)、(e)、(f)更多且孔径较大,内部大裂纹也较多。为进一步量化涂层孔隙率,采用Image J图像分析软件进行孔隙率统计分析,获得的涂层孔隙率如图 4所示。

|

| 图 3 TC4涂层截面形貌 Figure 3 Cross sectional microstructures of TC4 coatings |

|

| 图 4 不同工艺下涂层截面形貌孔隙率统计 Figure 4 Porosities of coatings prepared under different technical parameters |

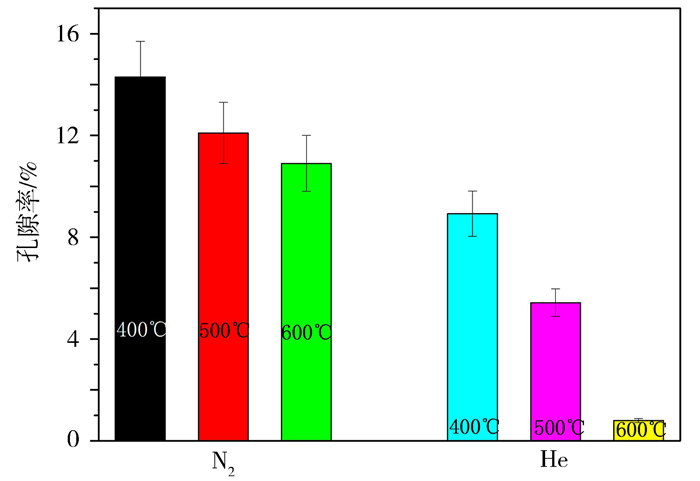

图 4可见孔隙率N1>N2>N3>H1>H2>H3,说明当喷涂气体为N2时,随温度升高,涂层的孔隙率从14.3%下降到10.9%,气体温度的升高降低了涂层的孔隙率。因为涂层是由变形粒子堆叠形成的,气体温度高,粒子塑性较好,粒子变形充分,减少了粒子间的不完全重叠现象,再加上后续粒子对已形成涂层的连续冲击作用,从而大大降低了涂层的孔隙率。同理,He也呈现相同的规律,即随温度升高,孔隙率从8.9%下降到0.8%,比SUN W.等人[7]获得的最低孔隙率1.3%要低,与M. V. Vidaller[5]最低孔隙率几乎相近(0.9%)。而M. V. Vidaller采用的驱动气体是N2,在温度600 ℃、压力0.9 MPa下获得涂层孔隙率高达15%以上,而相同工艺参数下He制备涂层孔隙率低到0.9%。M. V. Vidaller的研究表明只有当N2在温度780 ℃、压力3.8 MPa下才能获得0.9%这样的低孔隙率,使用N2对设备的高温和高压能力要求大大提高了,增加了使用成本,因此可推断采用低温低压的He也能达到高温高压N2的制备效果,采用He是制备低孔隙率涂层的有效手段。

本文也进一步证明了相同条件下He制备的涂层孔隙率低于N2,即使在较低温度下,也能获得比N2更低的孔隙率。原因可解释为气体比热系数γ不同,N2和He气体比热系数γ分别为1.4、1.67,在温度相同的条件下,He声速大约为N2的2.9倍。经Spray watch粒子速度仪测试,在温度600 ℃、压力0.9 MPa下,He携带的TC4粒子速度约625 m/s,而N2携带的粒子速度约538 m/s,这使得He作载体时粒子到达基板的速度比N2高约16%,这和以往研究结果接近[18]。而600 ℃的TC4粒子与TC4合金碰撞结合沉积临界速度仅需360 m/s左右,因此N2和He都较大程度的超过了TC4粒子沉积临界速度,二者均能形成有效涂层,但He作为驱动气体携带粒子具有更大的动能和拖拽能力,粒子撞击变形更加充分,最终获得的涂层孔隙率也就更低。

喷涂粒子能否在基板上形成低孔隙率涂层,不仅取决于颗粒本身的物性参数和粒子飞行参数,基板自身属性也很关键,如表 1所示。可见,TC4钛合金基板较常见的铝合金和镁合金基板硬度大、熔点高、抗拉强度、条件屈服强度、弹性模量都较高,所以钛合金相对于铝合金、镁合金自身变形难度更大,粒子撞击后无法形成有效塑性变形,粒子无法有效对钛合金基板进行侵蚀、机械结合和冶金结合。同时本文发现并结合以往文献报道,降低TC4基板硬度高、熔点高这样的负面不利影响,可对基体进行预热和表面粗糙化处理等。

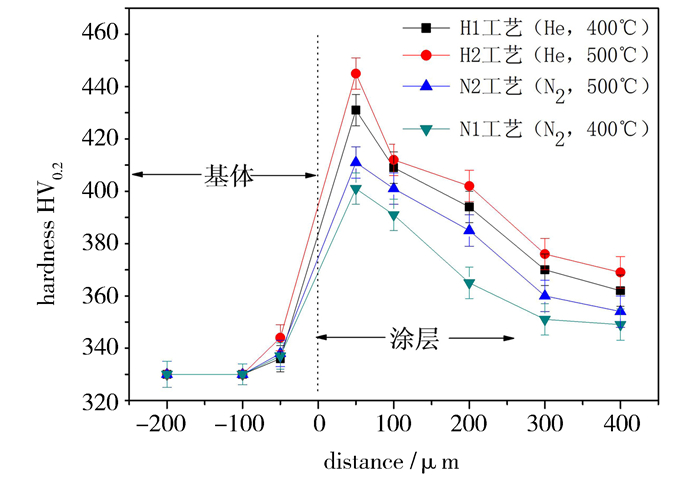

涂层硬度沿厚度方向上的变化情况如图 5所示。涂层沿厚度方向50、100、200、300、400 μm处发现,从涂层底部到涂层顶部,硬度逐渐降低,原因可解释为粉末在沉积过程中对已形成涂层强烈挤压及夯实,最终使底部颗粒越来越致密,硬度加大,而顶部夯实时间较短,涂层比较疏松,所以硬度值也较低,但涂层不同处的硬度值均大于TC4基体材料,这是由于粉末的冷作硬化作用。4种工艺制备的涂层规律相同,与LI C. J.等人[19]研究规律也一致,即涂层底部硬度最大,依下而上逐渐变小,但是都大于基体材料。同时发现在相同的气体参数情况下,He工艺制备的涂层硬度总是大于N2。在确定驱动气体种类时,气体温度提高,粒子夯实作用就越强,涂层硬度也就越大。

|

| 图 5 不同工艺制备的涂层显微硬度随厚度分布特征 Figure 5 Micro-hardness distribution for coatings under different technical parameters |

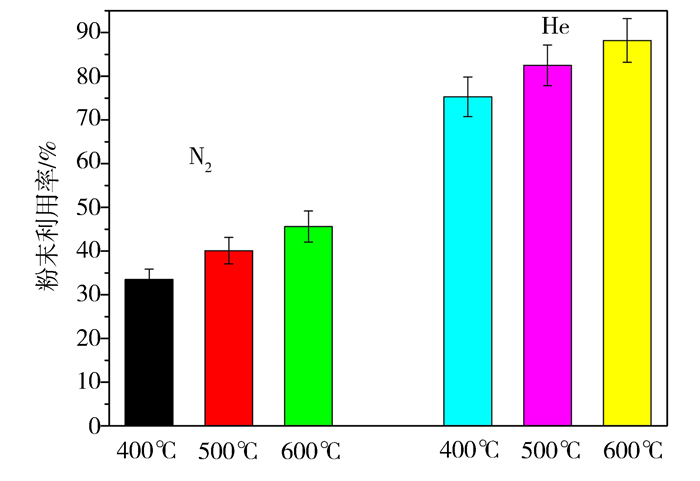

冷喷涂粉末颗粒的沉积效率是指基体喷涂后质量净增量(Δm)占送粉总质量(M)的百分比,即沉积效率D=Δm/M。图 6总结了气体种类和温度对粉末沉积效率的影响规律。

|

| 图 6 不同工艺下粉末利用率 Figure 6 Powder deposition efficiency under different technical parameters |

可见当喷涂气体为N2时,温度从400 ℃升高到600 ℃,喷涂粉末利用率从33.5%上升到45.6%,气体温度的升高提高了粉末沉积效率与使用效率。对于驱动气体He也呈现相同的规律,即随温度上升,粉末利用率也上升,从75.3%增加到88.2%。当对比N2和He时发现相同气体温度和压力下,He制备涂层粉末利用率高于N2。而M. V. Vidaller等人[5]研究表明当粉末利用率达到75%时,使用的N2温度达730 ℃,压力达3.4 MPa,也就是说N2要想达到He相同的粉末利用率,必须大大提高N2的温度和压力,这对设备的硬件能力提出了更高的要求,而高温高压N2喷涂将造成设备本身零部件的损耗并增加维修费用。而本研究表明在相同气体温度和压力下,采用He实现的涂层孔隙率和粉末利用率效果较大程度的优于N2,即涂层沉积质量及粉末利用率很大程度取决于驱动气体的种类,驱动气体种类较大程度的影响着涂层孔隙率、硬度、粉末利用率和结合强度等关键性能。

3 结论通过冷喷涂实验手段在TC4基板上沉积TC4涂层,研究了气体种类和温度对涂层孔隙率、硬度和粉末利用效率的影响规律。研究表明:同种气体条件下,温度越高,制备的涂层越致密,硬度也越大,粉末利用率也高;在相同温度和气体压力下,采用He气制备的涂层较N2更加致密,硬度也大,粉末利用率也较N2提高。最终采用温度600 ℃、压力0.9 MPa的He,制备的涂层孔隙率低到0.8%,硬度达到440 HV0.2,硬度相对基体提高33%,粉末利用率为88.2%,涂层达到较好的性能状态。

| [1] | 熊天英, 陶永山, 李铁藩. 冷气动力喷涂技术在空间领域的应用[C]. 中国空间科学学会空间材料专业委员会学术交流会议, 2012: 7-14. |

| Cited By in Cnki | |

| [2] |

周禹, 李京龙, 李文亚. 冷喷涂技术的最新进展及其在航空航天领域的应用展望[J].

航空制造技术, 2009(9): 68–70.

|

| Cited By in Cnki (18) | |

| [3] |

石仲川, 刘德鑫, 张晓云, 等. 冷喷涂技术的研究现状及在航空工业领域内的应用[J].

材料导报A, 2012, 26(9): 70–74.

|

| Cited By in Cnki (9) | |

| [4] |

张俊宝, 梁永利, 章华兵. 冷气动力喷涂技术修复连铸结晶器应用研究进展[J].

宝钢技术, 2011(5): 23–29.

|

| Cited By in Cnki (3) | |

| [5] | VIDALLER M V. Metallic coatings deposited by cold gas spray onto light alloys[D]. University of Barcelona, 2013: 56-71. |

| [6] |

李文亚, LIAOH L, CODDETC. 基于冷喷涂的多孔钛与钛合金的制备与表征[J].

稀有金属材料与工程, 2009, 38(A3): 260–263.

|

| Cited By in Cnki (9) | |

| [7] | SUN W, TANA W Y, KHUN N W, et al. Effect of substrate surface condition on fatigue behavior of cold sprayed Ti6Al4V coatings[J]. Surface & Coatings Technology, 2017, 320: 452–457. |

| Click to display the text | |

| [8] | ASTARITA A, GENNA S, LEONE C, et al. Study of the laser remelting of a cold sprayed titanium layer[J]. Procedia CIRP, 2015, 33: 452–457. |

| Click to display the text | |

| [9] | GABRIEL B M, MATTHEW D. TREXLER V K. Comparison of titanium cold spray coatings[R]. 2012: 12-21. |

| Click to display the text | |

| [10] | AJAJA J, GOLDBAUM D, CHROMIK R R. Characterization of Ti cold spray coatings by indentation methods[J]. Acta Astronautica, 2011, 69: 923–928. |

| Click to display the text | |

| [11] | KIM K H, KURODA S, WATANABE M, et al. Comparison of oxidation and microstructure of warm-sprayed and cold-sprayed titanium coatings[J]. Journal of Thermal Spray Technology, 2012, 21(3/4): 550–560. |

| Click to display the text | |

| [12] | KING P C, BUSCH C, TERESA K S, et al. Interface melding in cold spray titanium particle impact[J]. Surface & Coatings Technology, 2014, 239: 191–199. |

| Click to display the text | |

| [13] | SEINER H, CIZEK J, SEDLÁK P, et al. Elastic moduli and elastic anisotropy of cold sprayed metallic coatings[J]. Surface & Coatings Technology, 2016, 291: 342–347. |

| Click to display the text | |

| [14] | MOY C K S, CAIRNEY J, RANZI G, et al. Investigating the microstructure and composition of cold gas-dynamic spray (CGDS) Ti powder deposited on Al 6063 substrate[J]. Surface & Coatings Technology, 2010, 204: 3739–3749. |

| Click to display the text | |

| [15] | CINCA N, REBLED J M, ESTRADÉ S, et al. Influence of the particle morphology on the cold gas spray deposition behaviour of titanium on aluminum light alloys[J]. Journal of Alloys and Compounds, 2013, 554: 89–96. |

| Click to display the text | |

| [16] | SUHONEN T, VARISaris T, DOSTA S, et al. Residual stress development in cold sprayed Al, Cu and Ti coatings[J]. Acta Materialia, 2013, 61: 6329–6337. |

| Click to display the text | |

| [17] | 《中国航空材料手册》编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 1988: 123-245. |

| [18] | STOLTENHOFF T, KREYE H, RICHTER H J. An analysis of the cold spray process and its coatings[J]. Journal of Thermal Spray Technology, 2002, 11(4): 542–550. |

| Click to display the text | |

| [19] | LI C J, LI W Y. Deposition characteristics of titanium coating in cold spraying[J]. Surface & Coatings Technology, 2003, 167(2/3): 278–28. |

| Click to display the text |