2. 黑龙江省科学院高技术研究院, 哈尔滨 150020

2. Institute of Advanced Technology, Heilongjiang Academy of Sciences, Harbin 150020

高性能、耐高温雷达天线罩是现代高马赫数飞行器的重要组成部件,在飞行器超声速飞行过程中要承受过热载荷(约400 ℃),而雷达天线罩多采用蒙皮/蜂窝夹层结构,因此要求粘接材料须在400 ℃具有较好的粘接稳定性和介电性能。目前,国内外耐高温结构胶黏剂主要是改性酚醛树脂类、改性双马来酰亚胺类等,它们具有较高的耐温等级(200~300 ℃)、粘接强度较高等优点,但是其固化温度较高,应力收缩对制品的尺寸精度影响较大,并且介电性能一般,耐热仍无法承受400 ℃热载荷;具有较高耐温等级(300~400 ℃)的聚酰亚胺类胶黏剂,其介电性能优异,但是其工艺性差,固化后有气孔存在,影响了其热稳定性。因此,它们不能完全满足先进雷达天线罩蜂窝夹层结构的粘接要求。

近年来,氰酸酯树脂(CE)因其固化物具有三嗪环结构和较高的交联密度,已被用作耐高温和低介电材料使用,尤其是在高性能先进雷达天线罩的结构件粘接中成为首选材料[1-2]。在早期研究工作中,采用低黏度环氧树脂和热塑性塑料共改性双酚A型氰酸酯树脂的方法,有效提高氰酸酯树脂的韧性和粘接性,研制了J-245CQ和J-321改性氰酸酯载体胶膜等产品,J-321胶膜具有较好的韧性,最高耐温等级为250 ℃;采用含烯丙基醚双键化合物与改性酚醛型氰酸酯树脂,提高了酚醛型氰酸酯的冲击强度,研制了J-245A耐温380 ℃改性氰酸酯胶膜,最大耐温380 ℃时,剪切强度约为5 MPa[3-4]。本文采用了双酚E型氰酸酯树脂和耐热工程塑料共改性酚醛型氰酸酯树脂制备了胶膜用树脂,并利用热熔成膜技术将其与处理过的石英载体复合成膜,制备了耐温400 ℃、低介电常数载体胶膜(胶膜),用于耐高温先进雷达天线罩复合材料蒙皮与蜂窝夹芯的粘接,分析了胶膜用树脂的组成与结构及石英布处理工艺对胶膜性能的影响。

1 实验 1.1 主要原料双酚E型氰酸酯树脂(BECE),端羟基聚醚砜(Mx),酚醛型氰酸酯树脂(Novolac-CE),石英布(δ=0.14 mm),均为工业级;偶联剂,自制。

1.2 仪器和设备高速剪切分散机,力学性能试验机,Instron 5969万能拉力机,Instron 4505万能拉力机,Q2000差热分析仪,TG/DTA 6300,热失重分析仪,傅里叶转换红外光谱仪Vector 22,DMS 6100动态机械热分析仪,X射线电子扫描仪PHI ESCA 5700,E5071C型介电性能测量仪,SEM电子显微镜Quanta210F,高效液相色谱Waters2489。

1.3 胶膜用树脂的合成在1 L反应容器内,加入一定量的酚醛型氰酸酯树脂,升温至130~150 ℃后加入一定量的热塑性树脂Mx,预聚3~5 h后,加入一定量的双酚E型氰酸酯树脂反应1~2 h,反应完毕后降温,经真空处理,趁热倒出树脂,即得胶膜用树脂。

1.4 石英布的处理将石英布置于(200±5) ℃烘箱中,热处理一定时间,降至室温取出,将其浸泡在已配置好的KH550/乙醇溶液中,浸泡1~2 h后取出,在(120±5) ℃烘箱中烘干2~4 h,降温,处理完毕密封保存,待用。

1.5 胶膜的制备将胶膜用树脂、自制的促进剂、表面改性剂和填料机械混合均匀制成胶料,将胶料和处理过的石英布载体在宽幅制膜机上制备载体胶膜。

1.6 试验方法剪切试片材质均为铝合金2A12;铝合金表面处理按结构胶黏剂铝合金表面处理工艺相关规范执行。室温、高温剪切强度分别按GB/T-7124—1986和GJB444—1988执行。胶接接头耐久性试验包括湿热老化和盐雾老化试验,胶接试样在不同环境中老化30 d。耐热老化试验:将剪切试片分别置于380、400 ℃的恒温干燥箱中分别老化1 h;DSC测试,在空气气氛下,升温速率分别为10 ℃/min;热失重测试,在空气气氛下,升温速率为10 ℃/min;FTIR测试,采用ATR全反射测量技术;介电性能测试频率10 GHz;静态接触角测试,石英布织物尺寸60 mm×30 mm,测定温度90 ℃,保持时间20 s;利用SEM扫描电镜测试破坏断口,形貌试样在液氮中脆断,涂金;界面元素分析利用X射线电子能谱(XPS)测试,Al Ka(1 486.6 eV)靶作为辐射源,工作室背底真空度保持在10-6 Pa。

2 结果与讨论 2.1 胶膜用树脂的选择胶膜材料应用在耐高温(400 ℃)和低介电损耗的特殊环境下,采用了高Tg(≥400 ℃)、低损耗的酚醛氰酸酯树脂(Novolac-CE)为主体。由于酚醛型氰酸酯的分子量较大与被粘接基材的浸润性较差,其固化物交联密度较大,韧性较差,因此需要对其改性使用。文献[5-6]表明,环氧树脂能明显改善氰酸酯树脂的固化网络结构,增加其韧性和工艺性,但是环氧树脂的聚醚结构明显降低了酚醛型氰酸酯的热稳定性,使其无法用于耐高温材料中。综合考虑,采用了低黏度、二官能度的双酚E型氰酸酯树脂(BECE)改性Novolac-CE,由于BECE固化物的交联密度远低于Novolac-CE,其可有效改善Novolac-CE树脂固化网络结构,提高冲击韧性。另一方面,BECE具有较高的极性和极低熔融黏度,其加入到Novolac-CE树脂中可增加混合物与石英载体的浸润性。表 1为不同比例的Novolac-CE/BECE混合物的热性能、浸润性和力学性能数据。由表 1可知,随着BECE的加入,混合物的冲击强度明显提高,其与石英布载体的接触角减小,浸润性改善,尤其是20%(质量分数)的BECE的加入使混合物的冲击强度提高近2倍,接触角下降约30°,过多的BECE加入导致Novolac-CE/BECE混合物的热性能略有下降,其中20%的BECE的混合物IDT温度下降约10%。综合考虑,BECE的加入量控制在5%~10%,得到的混合树脂的综合性能较好。

| Novolac-CE/BECE | IDT1)/℃ | 接触角/(°) | 24℃冲击强度2)/kJ·m-2 |

| 100/0 | 441 | 87.6 | 5.4 |

| 95/5 | 433 | 75.3 | 6.8 |

| 90/10 | 416 | 72.8 | 8.6 |

| 80/20 | 407 | 63.5 | 10.1 |

| 注:1)混合物失重5%时的温度;2)固化工艺为150 ℃/1 h+200 ℃/4 h。 | |||

采用BECE改性Novolac-CE得到的树脂混合物,尽管其力学性能和浸润性大幅提高,但是用于粘接材料而言其强度稳定性仍不够,需要进一步提高混合物韧性。一般采用在氰酸酯树脂固化网络中引入工程塑料或橡胶弹性体等第二相物质的方法提高其固化物的抗外载荷的能力[7-8],但是由于这类物质的玻璃化温度较低,其对氰酸酯树脂的耐热性有不利影响,尤其是它们无法与酚醛型氰酸酯形成稳定的热熔混合物。综合考虑,采用了耐热性较高的端羟基聚醚砜Mx(Tg≈262 ℃)为第二组分增韧改性BECE/Novovlac-CE混合物,为了研究方便,Novovlac-CE/BECE比例选定为90:10(质量比),表 2为不同Mx含量对Novolac-CE/BECE混合物粘接强度和耐热性的影响。

| 热塑性树脂Mx/% | 剪切强度1)/MPa | 混溶时间(150℃)2)/min | |

| 室温 | 400℃ | ||

| 1 | 9.8 | 5.6 | 58 |

| 1.5 | 12.2 | 6.1 | 75 |

| 2 | 13.1 | 6.5 | 126 |

| 2.5 | 14.7 | 6.0 | 162 |

| 5 | 16.2 | 4.8 | >240 |

| 注:1)固化工艺为150 ℃/1 h+200 ℃/4 h;2)150 ℃混合体系达到均一状态所需的时间。 | |||

由表 2中可看出,随着Mx含量增加混合物的室温剪切强度呈线性增加,最大值为17.8 MPa,400 ℃剪切强度也呈现增加趋势,但是当Mx含量超过2%时,其400 ℃的剪切强度呈现下降趋势,Mx含量超过5%,混合物400 ℃剪切强度小于4 MPa。进一步通过混溶时间数据可知,Mx含量超过2.5%时,Mx在Novolac-CE/BECE混合物中溶解性变差。综合考虑,耐温塑料Mx的加入量应控制在混合物总质量的1.5%~2.5%。

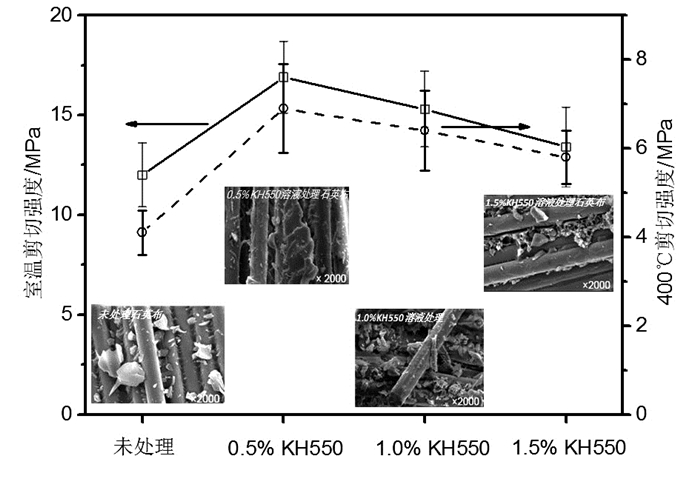

2.3 偶联剂的含量对胶膜粘接强度的影响载体结构胶膜在组成中存在树脂和石英载体两种不同的相界面。因此,影响胶膜粘接强度(采用胶接接头剪切强度表征)的因素除了树脂与基材的粘接效果外,树脂和石英布载体两相间的结合力也是关键因素。一般商品化的石英布在成型过程中均涂有浸润剂,其存在影响了树脂与石英纤维的界面结合力和胶膜的耐热性。采用KH550偶联剂对石英布预处理。图 1为石英纤维处理前后表面XPS图。图 2为石英布处理前后制备的胶膜的粘接性能和断面SEM形貌图。由图 1看出,石英纤维经过处理后,表面的N和Si的含量明显增多,而C含量降低,说明石英布原有的浸润剂层已被处理掉,KH550与石英纤维有效键合形成新的增强层。由图 2中SEM图看出,未处理石英布载体胶膜的破坏断口的残胶量较少,纤维表面光滑,而经过KH550处理的石英布载体胶膜的断口含量较多,纤维表面粗糙且呈现河床状条纹,说明树脂与石英纤维间有较好的键合力。进一步分析表明,石英布经过处理后的载体胶膜的粘接强度和耐温性明显提高,尤其是经过0.5%KH550溶液处理的石英布载体胶膜的室温剪切强度达到17 MPa,400 ℃剪切强度为6.5 MPa,而随着KH500浓度的增加,处理后的载体胶膜的粘接强度和耐温性略有下降。因此,综合考虑采用0.5%KH550溶液处理石英布较为合理。

|

| 图 1 石英纤维处理前后表面XPS Figure 1 XPS curves of untreated quartz fiber and those treated by KH550 |

|

| 图 2 石英布处理前后制备的载体胶膜(200 ℃/4 h固化)的剪切强度和断面SEM形貌图 Figure 2 Shear strength curves and failed morphologies of laminated adhesive film with untreated quartz cloth and treated by different concentration of KH550 solution |

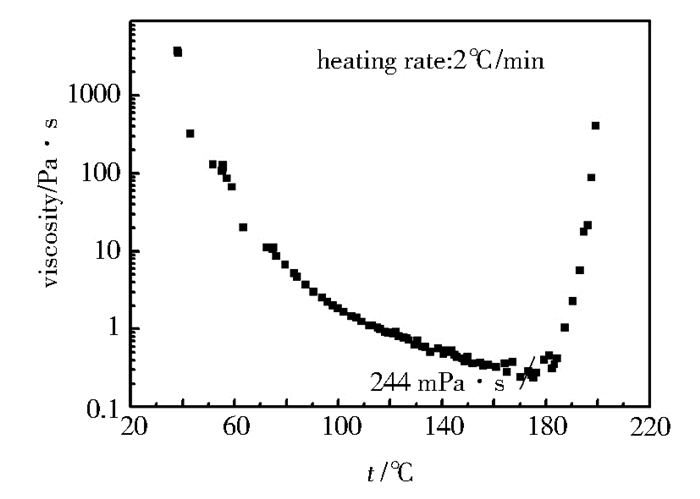

胶膜(不含载体)的DSC数据见表 3,流变曲线见图 3。结合表 3和图 3分析,胶膜的起始反应温度为193.1 ℃,反应峰(peak)温度为251.2 ℃。在170 ℃体系达到最低黏度值,约250 Pa · s,这要求胶膜的固化温度至少应该在190 ℃以上。

| 处理工艺 | onset/℃ | peak/℃ | endpoint/℃ |

| 未固化 | 193.1 | 251.2 | 305.1 |

| 固化(200℃/4 h) | 268.2 | 325.8 | 359.8 |

|

| 图 3 胶膜的流变曲线 Figure 3 Rheology curve of adhesive film |

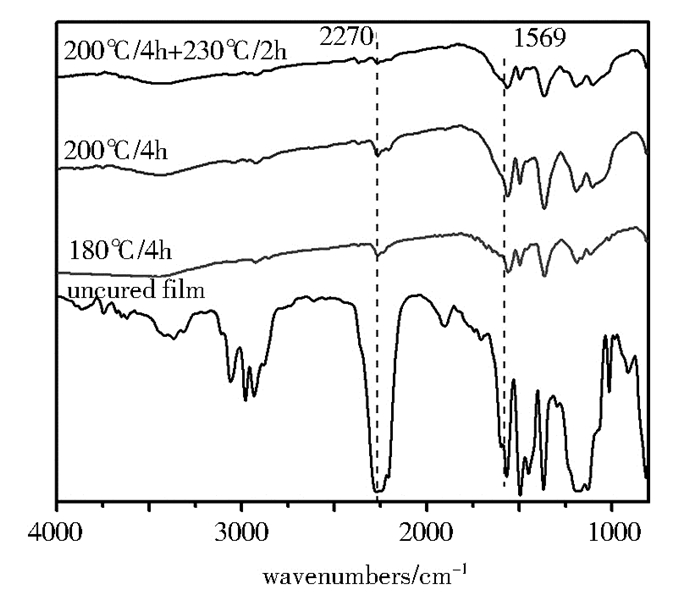

选取了三种固化工艺180 ℃/4 h、200 ℃/4 h、200 ℃/4 h+230 ℃/2 h分别对胶膜进行固化,固化后的FTIR谱图见图 4,固化后的力学性能和固化度数据见表 4。结合图 4和表 4分析得出,180 ℃固化后,在2 235~2 270 cm-1处—OCN吸收峰明显减弱,同时1 570 cm-1处三嗪环特征峰明显增加,固化温度至200 ℃固化后,—OCN吸收峰几乎消失,三嗪环特征峰进一步增加,说明氰酸酯单体转化较完全,形成了三嗪环结构,胶膜200 ℃固化后,其剪切强度和单体转化率均好于180 ℃的固化后结果,胶膜230 ℃固化后,其高温强度没有明显提升,但是单体转化率进一步增加,可以推断出200 ℃固化后残留单体进一步反应,固化网络的交联密度加大。进一步由图 3看出,胶膜的起始固化温度约在190 ℃,固化后的反应放热峰起始温度延后至268 ℃,这可能是残留活性基团反应受空间位阻效应影响,胶膜200 ℃固化后的固化度为95.9%,证明了胶膜200 ℃/4 h固化后,反应程度高,残留的极性基团较少。综合考虑,选取200 ℃/4 h(试件温度)为胶膜的固化工艺。

| 固化工艺 | 剪切强度/MP | 固化度/% | |

| 室温 | 400℃ | ||

| 180℃/4h | 11.0 | 4.9 | 89.3 |

| 200℃/4h | 13.6 | 5.9 | 95.9 |

| 200℃/4h+230℃/2h | 15.9 | 5.9 | 97.8 |

|

| 图 4 胶膜经不同固化工艺固化后的红外光谱 Figure 4 FTIR spectra of adhesive film by different curing process |

胶膜的基本性能见表 5。其中胶膜的质量为(320±30) g/m2,固化工艺为(200±5) ℃/4 h(未经特殊说明,胶膜均采用此工艺固化)。

| 剪切强度/MPa | 介电性能(24 ℃) | ||||||

| 室温 | -55 ℃ | 200 ℃ | 250 ℃ | 400 ℃ | ε | Tanδ1) | |

| 15.4 | 13.2 | 15.8 | 13.6 | 7.1 | 3.09 | 0.012 | |

| 注:1)400 ℃时介电损耗变化小于5%。 | |||||||

由表 5可知胶膜在-55~400 ℃,有良好的力学性能,并且与复合材料蒙皮/蜂芯结构有良好的粘接效果,该胶膜介电性能优异,能满足先进雷达罩结构粘接要求。

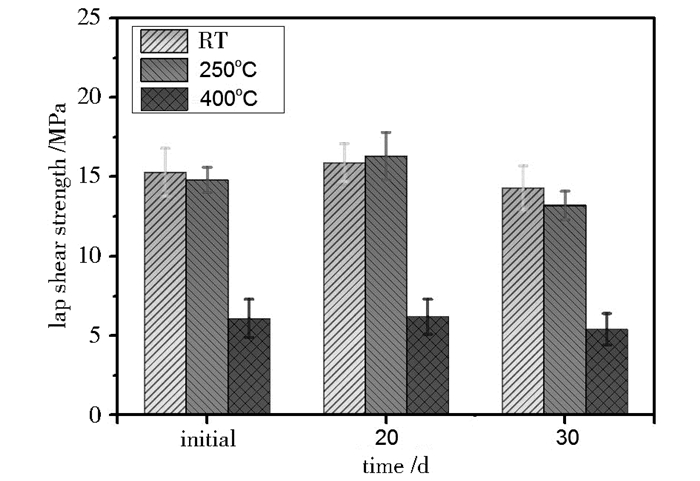

2.5.2 胶膜的贮存稳定性胶膜在24 ℃密封贮存,贮存性能见图 5。由图 5可知,胶膜经室温贮存30 d,强度变化不大且具有自粘性,证实了胶膜具有较好的贮存稳定性,性能可靠。

|

| 图 5 胶膜贮存期内剪切强度变化数据图 Figure 5 Histogram of lap shear strength at RT, 250℃ and 400℃ of adhesion samples after storage at ambient temperature |

胶膜粘接接头湿热老化和盐雾老化试验的结果见表 6。表 6表明胶膜粘接接头的剪切试样经过不同环境老化后,剪切强度保持率均大于85%,表现出良好的粘接耐久性。

| 老化条件 | 剪切强度/MPa | 保持率/% |

| 初始 | 16.3 | - |

| 湿热老化30 d, 50℃,98%~100% RH | 15.7 | 96.3 |

| 盐雾老化30 d, 35℃,5% NaCl水溶液 | 14.1 | 86.5 |

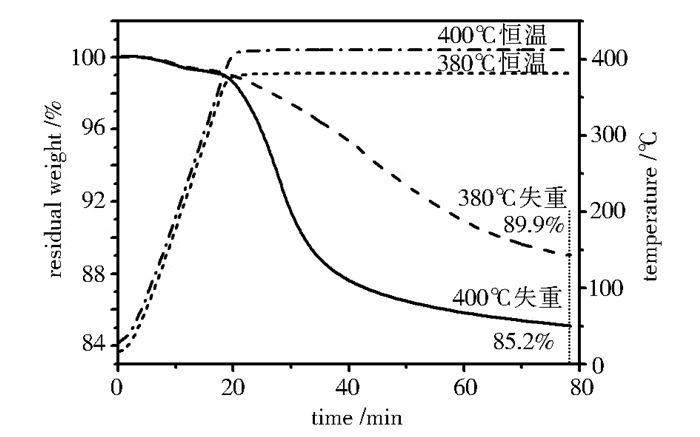

图 6为胶膜(不含载体)经200 ℃/4 h固化后的热失重温度曲线。图 7为200 ℃/4 h胶膜胶接剪切试样400 ℃和380 ℃恒温1 h过程中质量变化曲线。

|

| 图 6 胶膜经200 ℃/4 h固化后热失重 Figure 6 TGA curves of cured adhesive film at 200 ℃ for 4 h in the condition of air and N2 |

|

| 图 7 固化后胶膜在400 ℃和380 ℃恒温1 h过程中质量变化 Figure 7 Weight loss curves of cured adhesive film at 380℃ and 400℃ for 1 h, respectively |

表 7为胶膜粘接的剪切试片在400 ℃热老化50 min剪切强度变化数据。从图 6中看出胶膜固化物Td5大于440 ℃的,在380 ℃内失重不到1%。由图 7看出,胶膜经历分别380 ℃和400 ℃等温老化,在1 h内失重均小于85%。这些结果说明胶膜在380~400 ℃具有较好的静态热稳定性。由表 7看出胶膜可在400 ℃下连续使用1 h后,室温剪切强度降为8.0 MPa,400 ℃剪切强度为5.7 MPa,具有较好的粘接热稳定性。说明胶膜可在400 ℃条件下使用,强度稳定,胶膜的力学性能满足指标要求。

| 时间/min | 剪切强度/MPa | |

| 室温 | 400℃ | |

| 初始值 | 13.5 | 5.3 |

| 30 | 9.8 | 5.5 |

| 40 | 8.2 | 6.0 |

| 50 | 8.0 | 5.7 |

在(200±5) ℃/4 h固化工艺条件下,胶膜反复多次固化,固化后的胶膜强度数据见表 8,由表 8可知,胶膜经过三次反复固化,胶膜固化物的剪切强度变化很小,保持率在90%以上,说明胶膜用于结构粘接具有良好的工艺操控性。

| 固化工艺 | 剪切强度/MPa | ||

| 室温 | 250℃ | 400℃ | |

| 初始固化 | 12.5 | 11.8 | 5.1 |

| 二次固化 | 14.7 | 11.4 | 5.5 |

| 保持率/% | 117.6 | 96.6 | 107.8 |

| 三次固化 | 12.5 | 11.3 | 5.6 |

| 保持率/% | 100 | 95.7 | 109.8 |

采用适量的BECE树脂和Mx加入的Novolac-CE树脂中,得到兼具韧性、耐热性和良好工艺性的胶膜用混合树脂,该树脂冲击韧性达到13 kJ/m2,热失重温度大于400 ℃,与石英纤维的浸润较好(浸润角72.8°),其与经过0.5%KH550/乙醇溶液处理过的石英布复合制备得到了耐温400 ℃、低损耗的改性氰酸酯载体胶膜。该胶膜具如下特点:400 ℃剪切强度大于5 MPa,400 ℃下连续使用60 min,强度保持率大于80%,介电损耗小于0.014;胶膜具有良好的自粘性且室温适用期大于15 d;胶膜多次固化后粘接强度保持率大于95%,且耐久性较好。该胶膜的研制成功完善了氰酸酯类胶黏剂产品的耐温等级,在航天、航空领域上有广阔的应用前景。

| [1] | NAIR C P R, FRANEIS T. Blends of bisphenola based cyanate ester and bismaleimide:cure and thermal characteristics[J]. Journal of Applied Polymer Science, 1999, 74: 3665–3375. |

| Click to display the text | |

| [2] | SHIMP D A, HUDOCK F A, BOBO W S. Toughening cyanate functional resins for structural composite matrix application[C]//18th Int. SAMPE Tech. Conf., 1986, 18: 851-862. |

| [3] |

王冠, 付刚, 等. 氰酸酯基耐高温、低介电载体结构胶膜的制备与性能[J].

宇航材料工艺, 2008, 38(2): 22–27.

|

| Cited By in Cnki (10) | |

| [4] |

王冠, 付刚, 高堂铃, 等. 一种先进雷达天线罩粘接用胶膜的研制[J].

中国胶黏剂, 2016, 25(11): 23–27.

|

| Cited By in Cnki | |

| [5] | MATHEW D, NAIR C P R, NINAN K N. Bisphenol a dicyanate-novolac epoxy blend:cure characteristics physical and mechanical properties and application in compsotie[J]. Journal of Applied Polymer Science, 1999, 74(7): 1675–1685. |

| Click to display the text | |

| [6] | SUDHA J D, PRADHAN S, VISWANATH H, et al. Studies on the cure parameters of cyanate ester-epoxy blend system through rheological property measurements[J]. Journal of Thermal Analysis and Calorimetry, 2014, 115(1): 743–750. |

| Click to display the text | |

| [7] | SUDHA J D, PRADHAN S, VISWANATH H, et al. Studies on the cure parameters of cyanate ester-epoxy blend system through rheological property measurements[J]. Journal of Thermal Analysis and Calorimetry, 2014, 115(1): 743–750. |

| Click to display the text | |

| [8] | WANG G, WANG R G, FU G, et al. Study on phenolphthalein poly(ether sulfone)-modified cyanate ester resin and epoxy resin blends[J]. Polymer Engineering and Science, 2015, 55(11): 2591–2602. |

| Click to display the text |