2. 中国航发北京航空材料研究院, 航空材料先进腐蚀与防护航空科技重点实验室, 北京 100095;

3. 中国科学院山西煤炭化学研究所, 中国科学院炭材料重点实验室, 太原 030001

2. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095;

3. Key Laboratory of Carbon Materials, Institute of Coal Chemistry, Chinese Academy of Sciences, Taiyuan 030001

随着航空航天、先进武器、原子能及冶炼技术的发展,对于高温结构材料提出了越来越苛刻的要求。超高温陶瓷凭借优异的性能而成为高温结构材料的重要发展方向。目前,超高温陶瓷材料常用的制备方法有常压烧结法[1-2]、热压烧结法[3]、常压自烧结法[4-5]与放电等离子烧结法[6]等。常压烧结法工艺适宜于材料的批量化生产及材料尺寸的放大,但生产工艺周期相对较长;热压烧结法工艺成本较高,而且制备的材料尺寸有限,因此普遍应用受到一定的限制;常压自烧结法需采用长时间研磨工艺,一般适宜于制备细颗粒碳/陶复合材料;放电等离子法在实际应用中对于大尺寸样品烧结温度的不均匀分布制约了此技术的应用。目前的超高温陶瓷材料的成型工艺均存在一定的局限性,并且往往需要大量的机械加工后处理以符合材料的使用尺寸要求,因此开发新型、快速、一步法超高温陶瓷材料成型技术具有重要意义。

石墨的熔点为(4 527±100) ℃[7],通常情况难以使其达到液体状态,难熔金属硼化物与碳存在共熔点,其共熔温度仅为2 500 ℃左右。本文采用直接共熔法制备超高温陶瓷基复合材料,并详细地表征了所制备材料的微观结构。

1 实验 1.1 样品的制备过程表 1为选用的原材料规格及牌号。将鳞片石墨与陶瓷粉末按比例进行配制,进而将粉末置于球磨罐中,加入酒精进行湿混,其中粉末与玛瑙球的体积比例为1:1,湿混时间为10 h。将样品置于室温下干燥,待酒精挥发完毕后,将粉末与玛瑙球分离,再将粉末置于真空干燥箱中100 ℃干燥2 h。将干燥后的粉末置于石墨坩埚,并在石墨化炉中进行热处理,加热温度为2 550 ℃,恒温时间为40 min,升温速率5 ℃/min。分别将组分为ZrB2(体积分数87%)与鳞片石墨(体积分数13%)的样品命名为ZRB-1;将初始组分为ZrB2(体积分数45%)、TaB2(体积分数10%)、SiC(体积分数15%)及鳞片石墨(体积分数30%)的样品命名为ZRB-2,将初始组分为ZrB2(体积分数55%)、MoSi2(体积分数15%)与鳞片石墨(体积分数30%)的样品命名为ZRB-3。

| 原材料 | 粒径/μm | 纯度 /%(质量分数) |

厂家 |

| 二硼化锆 | < 74 | 99.5 | 北京有色金属研究总院 |

| 二硼化钽 | < 74 | 99.5 | 北京有色金属研究总院 |

| 碳化硅 | 1 | 99.0 | 北京有色金属研究总院 |

| 二硅化钼 | 2 | 99.5 | 北京王用科技有限公司 |

| 鳞片石墨 | < 380 | 99.8 | 山东青岛石墨有限公司 |

样品从坩埚中取出后,采用线切割技术进行切割。将切割后的样品用丙酮进行去油处理,再将表面用砂纸打磨,以去除线切割对表面造成的影响。对所制得的样品再依次用丙酮、酒精及蒸馏水进行超声清洗,并置于130 ℃烘箱中烘干处理。

1.2 样品表征测试采用JSM-7001F型的场发射扫描电子显微镜对材料的形貌进行分析,同时采用附带的X射线能谱仪(EDX;Bruker)进行成分鉴定。采用美国Micromeritics公司制造的AUTOPORE 9500 Ⅳ型压汞仪,对材料的开孔率、孔径分布等进行表征。

采用Brucker D8 Advance型的X射线粉末衍射仪(CuKα,λ=0.154 06 nm,40 KV,40 mA),在衍射角为5°~90°的范围内扫描,得出衍射角与峰强度的关系。石墨层间距(d002)由布拉格方程计算得到:d002=λ/2sinθ,式中:λ为X射线的波长,θ为石墨(002)峰对应的衍射角。微晶厚度Lc由谢乐公式计算得到:Lc=Kλ/(βcosθ),式中:λ为X射线的波长,形状因子K取1[8],θ为石墨(002)峰对应的衍射角,β为衍射峰对应的半峰宽。

材料的拉曼光谱在Jobin-Yvon公司的Labram HR 800型光谱仪上进行测定。首先将样品在显微镜下聚焦,然后在计算机屏幕上采集谱图,激发线波长为532.25 nm,激光功率为1 mW,扫描范围1 000~3 500 cm-1,扫描环境为室温空气气氛。

材料的热扩散系数(α)在LFA447 NanoflashTM型(耐驰仪器制造公司,德国)激光热导仪上测定,样品尺寸为10 mm×10 mm×3 mm;比热容(cp)采用DSC 200F3(耐驰仪器制造公司,德国)进行测试。

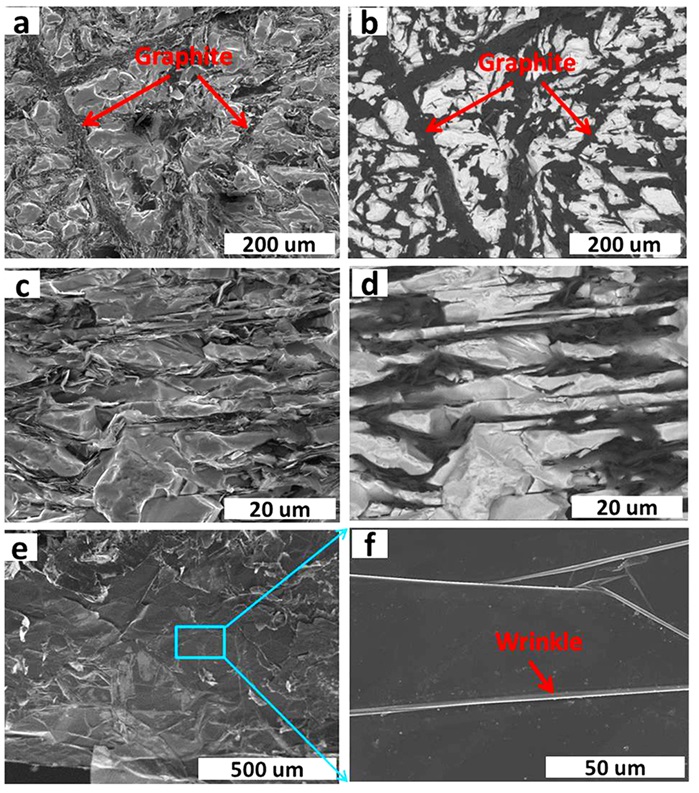

2 结果与讨论 2.1 形貌分析ZrB2与石墨可以在高温下形成共熔体[9]。图 1给出了ZRB-1样品的微观形貌。

|

| 图 1 ZRB-1样品的微观形貌 Figure 1 SEM images of sample ZRB-1 |

图 1(a)、(c)为样品截面磨平后的二次电子图像,图 1(b)、(d)为对应的背散射电子图像。背散射电子图像中明亮部分为ZrB2或ZrC相,而黑色区域为石墨相。从图中可以看出,ZrB2相与石墨相在基体中均匀分布。从图 1(e)、(f)为断裂面处石墨片层的微观形貌,可以看出,断面处石墨表面光滑,并且存在由于热胀系数不匹配引起的褶皱[10-12]。

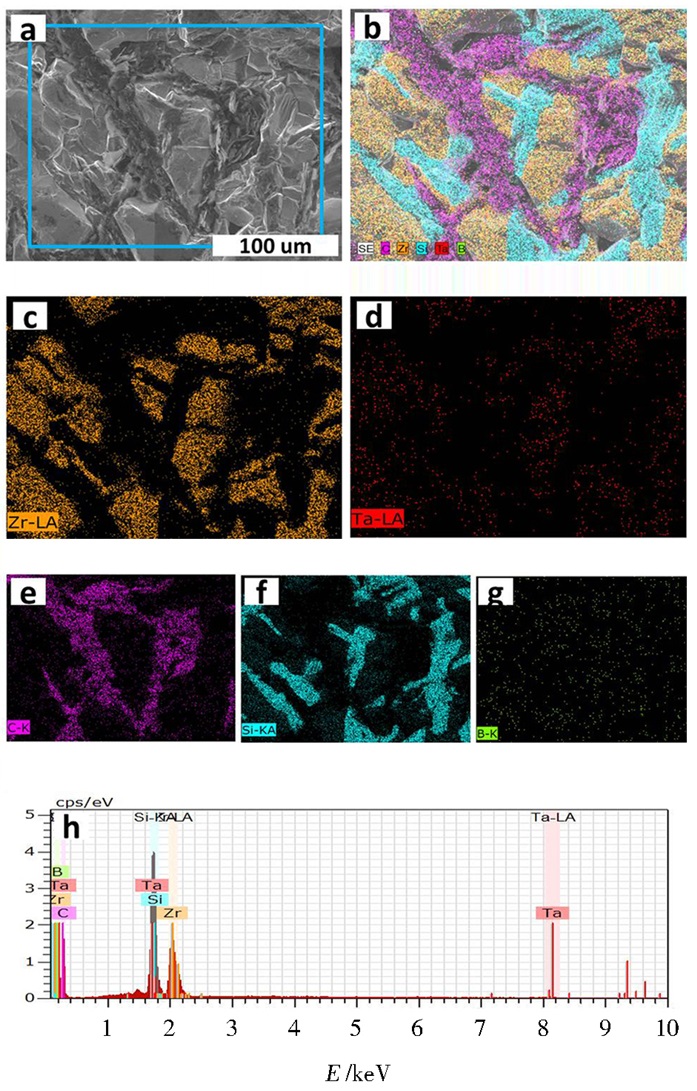

图 2给出了ZRB-1的面扫描结果,可以看出,除Zr、B与C外,少量的Si元素亦被检测到,这可能是由于高温下其他样品中碳化硅分解而引入的部分杂质。面扫描结果同样表明ZrB2/ZrC相与石墨相均匀分布。

|

| 图 2 样品ZRB-1的面扫描图谱 Figure 2 EDX mapping of sample ZRB-1 |

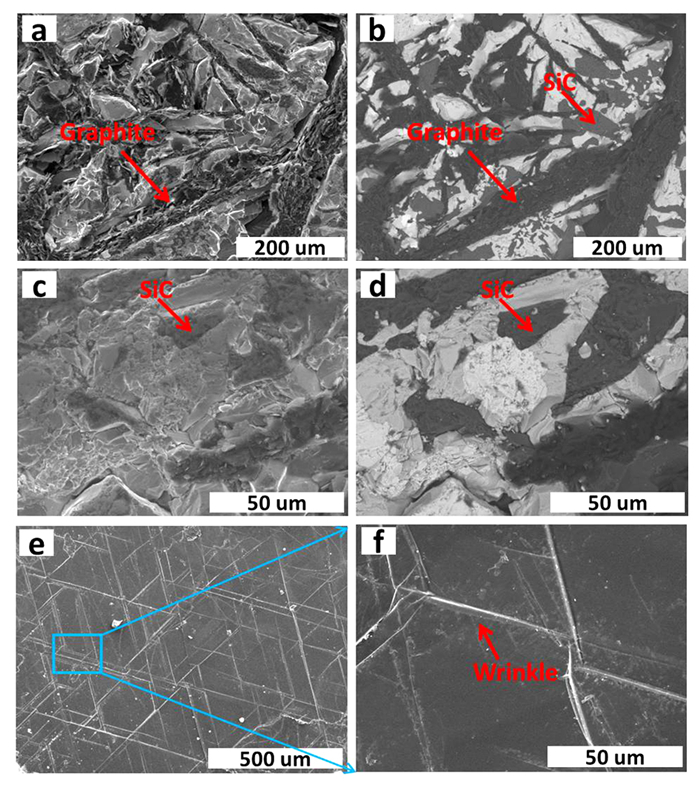

图 3给出了ZRB-2样品的微观形貌图。其中,图 3(a)、(c)为二次电子图像,图 3(b)、(d)为背散射电子图像。背散射电子图像中明亮部分为ZrB2(TaB2)或ZrC(TaC),灰色部分为碳化硅,黑色部分为石墨,这是由于锆(钽)的原子序数最大,硅次之,进而是碳。微观形貌图片表明,碳化硅相均匀分布于ZrB2(TaB2)或ZrC(TaC)相中,所形成的的混合相又与石墨相均匀分散。图 3(e)、(f)为断裂面处石墨的微观形貌。从图中可以看出,断裂面处石墨表面光滑,并且有大量的褶皱形成。在ZrB2基复合材料中加入SiC主要是基于提高材料中高温抗氧化能力[13]。TaB2与ZrB2有着相同的晶型结构,二者可以形成固溶体,氧化后形成的Ta2O5在相同温度下比ZrO2具有更好的流动性[14]。

|

| 图 3 ZRB-2样品的微观形貌图 Figure 3 SEM images of sample ZRB-2 |

图 4给出了ZRB-2样品的面扫描图片,可以看出Zr、Ta、Si、C与B的元素分布。

|

| 图 4 样品ZRB-2的面扫描图谱 Figure 4 EDX mapping of sample ZRB-2 |

Ta元素的分布与Zr元素的分布区域相同,且Ta元素未发生聚集,这是由于ZrB2与TaB2具有相同的晶型结构,在加热过程中形成了固溶体。从图中可以看出,碳化硅与ZrB2(TaB2)/ZrC(TaC)均匀分散,形成的混合相又与石墨相均匀分散,同样各相的分散为微米级分散。

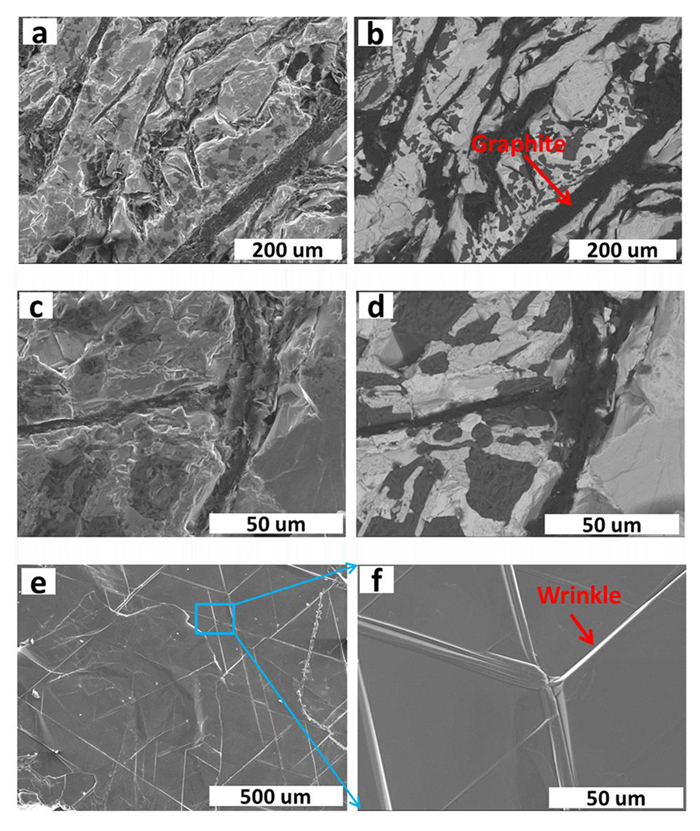

图 5给出了样品ZRB-3的微观形貌图像,其中图 5(a)、(c)为二次电子图像,图 5(b)、(d)为对应的背散射电子图像。(e)为断裂面处石墨片层形貌;(f)为(e)中蓝色方框处放大图像。

|

| 图 5 样品ZRB-3的微观形貌图像 Figure 5 SEM images of sample ZRB-3 |

ZRB-3样品的初始组成为ZrB2、MoSi2及鳞片石墨,从图中可以看出,反应后产物中各种不同相间均匀分布。在ZrB2基复合材料中加入MoSi2有助于提高材料中高温抗氧化能力[15]。

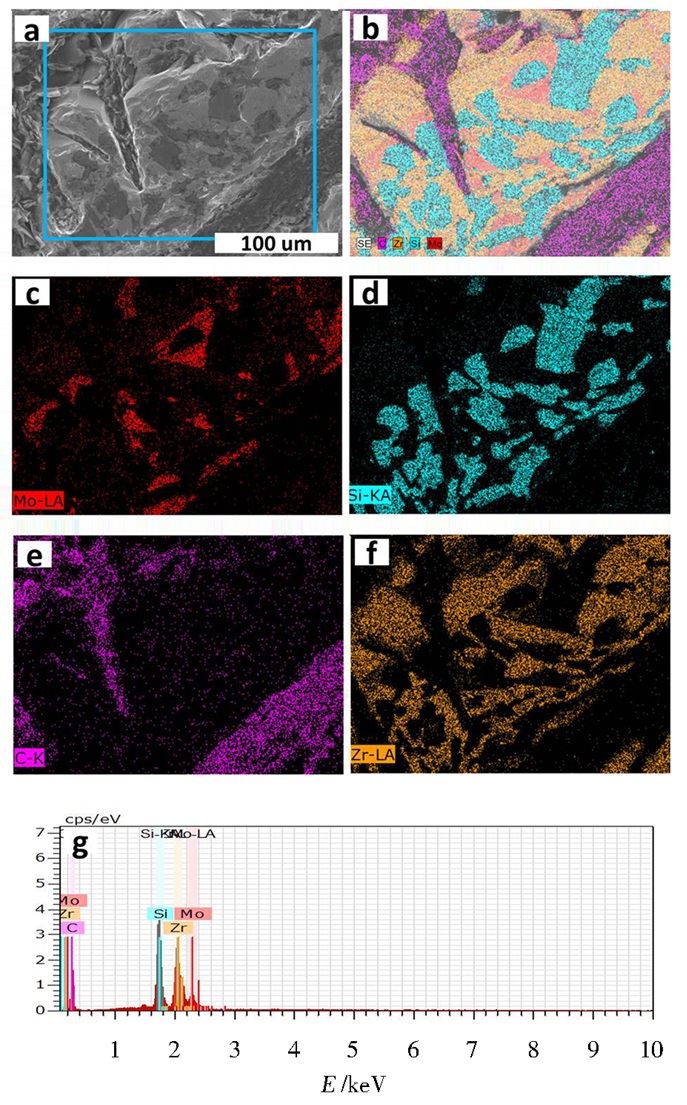

图 6给出了样品ZRB-3的面扫描图谱,从图谱中可以看出Zr、Mo、Si与C的元素分布。其中Mo与Si的元素分布并不一致,表明初始材料中加入的MoSi2在加热过程中发生反应。

|

| 图 6 样品ZRB-3的面扫描图谱 Figure 6 EDX mapping of sample ZRB-3 |

通过以上的微观结构分析可以看出,所制得的样品主要由高温陶瓷相与石墨相互相贯穿形成,并且各相交叉分布。各相间的均匀分散有利于材料整体抗氧化/耐烧蚀性能的发挥。

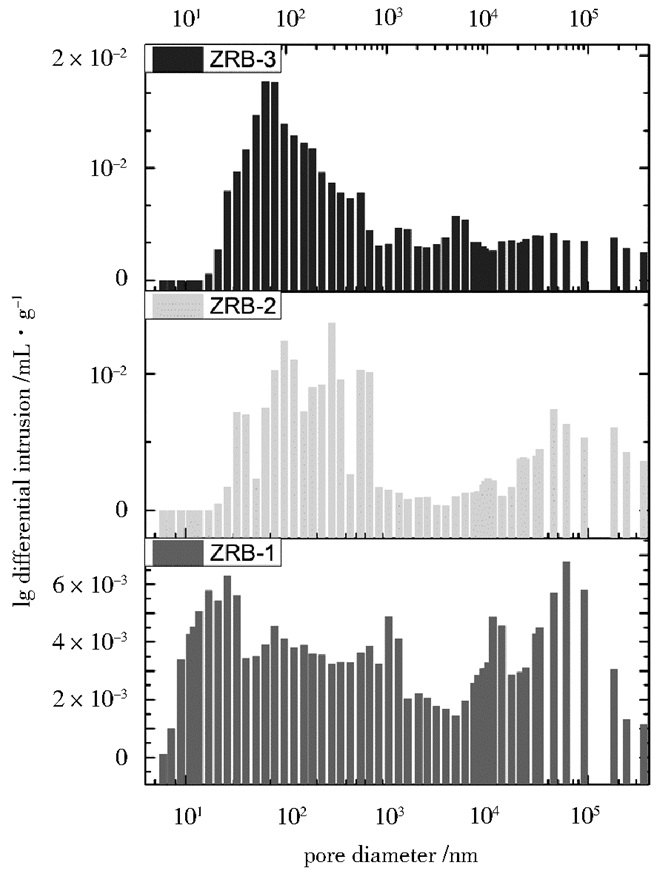

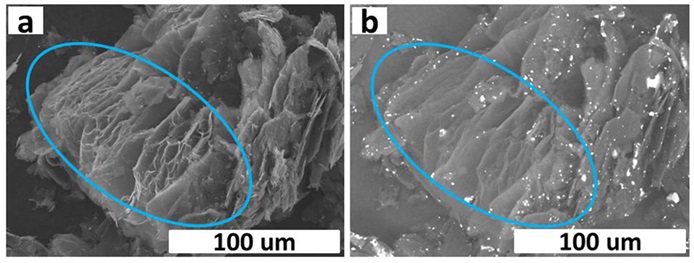

2.2 样品孔结构分布通过材料的微观结构图片(图 1、图 3、图 5)可以看出制备的样品中均存在孔洞,孔洞的存在不利于材料的抗氧化/耐烧蚀性能发挥,因为一方面孔洞的存在增加了活性位点,另一方面孔洞的存在使得氧气可以进入材料内部而引起氧化。为此,对样品的孔结构及其成因进行了分析。图 7给出了样品的孔结构分布曲线,表 2给出了材料密度及孔隙率等参数。共熔法制备的超高温陶瓷基复合材料均有一定的孔隙率。其孔隙来源主要有以下几点:(a)由于样品在氩气气氛而非真空状态下进行烧结,有一部分氩气在烧结过程中,被封堵在颗粒之间;(b)由于样品经过10 h的球磨分散,造成原材料的粒径大大减小,尤其是鳞片石墨的尺寸,致使原材料的表面积大量增加,而大量的表面积会吸附大量的气体,这些吸附的气体同样会成为孔的来源。ZRB-1样品仅仅由ZrB2与石墨粉组成,本文作者曾采用ZrB2粉体在石墨及等静压炭块表面制备涂层[11-12],形成的涂层均非常致密,但图 7却表明ZRB-1存在大量的孔隙,并且其孔径分布范围非常宽。造成这种现象的主要原因是由于ZrB2与鳞片石墨经过长时间研磨后,反应活性大大增加,在高温下二者发生反应生成一定量的碳化硼,而碳化硼的分解造成了部分孔洞的形成。此假设的主要依据是,研究同样处理步骤但不同配比的ZrB2与鳞片石墨(ZrB2体积分数为8%)时发现,热处理后样品的体积大大增加,并且扫描电镜观察发现,有大量石墨被膨开,呈蠕虫石墨状,如图 8所示。

|

| 图 7 样品的孔分布曲线 Figure 7 Pore size distribution for all samples |

| sample | bulk density /g·cm-3 | apparent density/g·cm-3 | porosity /% | average pore diameter/nm |

| ZRB-1 | 4.34 | 4.70 | 7.6 | 69.2 |

| ZRB-2 | 4.72 | 5.22 | 9.7 | 175.8 |

| ZRB-3 | 4.48 | 5.08 | 11.8 | 118.1 |

|

| 图 8 ZrB2体积分数为8%时样品的微观形貌 Figure 8 Microstructure of sample with content of 8 vol% ZrB2 |

对于样品ZRB-2,表 2表明,其孔隙率为9.7%,除与ZRB-1相同的孔隙成因外,由于添加有碳化硅,且采用的加热温度为2 550 ℃,已经接近碳化硅的分解温度,碳化硅的部分分解也造成了少量孔隙的形成[16],因此高温下碳化硅的分解也是其孔隙来源之一。样品ZRB-3初始粉末组成为鳞片石墨、二硅化钼及ZrB2。由于二硅化钼的熔点仅有2 030 ℃,因此在所加热温度二硅化钼已经熔融,并且部分已经蒸发及分解,因此会产生孔隙。同时,二硅化钼与石墨生成一定量的碳化硅,而碳化硅的分解也是孔隙来源之一。

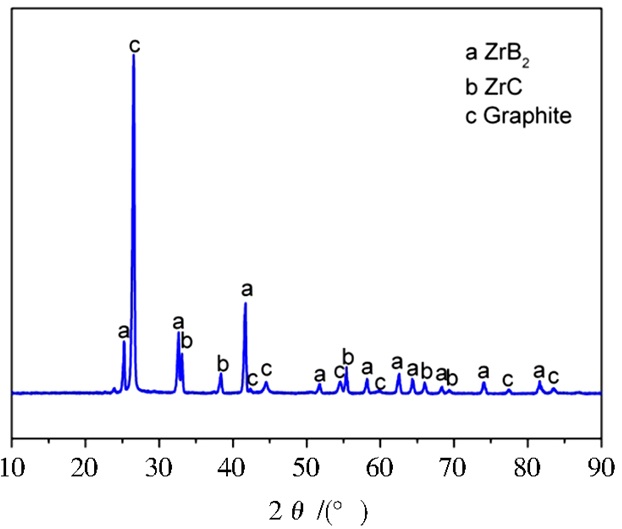

2.3 XRD结果分析图 9给出了ZrB2基复合材料的组成。样品ZRB-1产物由ZrB2及石墨组成,未检测到ZrC的存在。ZRB-1的初始组分质量分数为95%的ZrB2与5%的鳞片石墨,此组成恰好为共熔组成,因此未检测到ZrC的存在。

|

| 图 9 ZrB2基复合材料的XRD谱图 Figure 9 XRD spectra of ZrB2 based ceramic composites |

而当初始组分质量配比为20:80时,XRD中检测到ZrC的存在,如图 10所示。这表明,ZrB2与石墨的初始组成对于产物有重要的影响,当初始组成中碳的含量恰为共熔组成时,产物中仅有共晶体结构的形成;当初始组分的碳含量为过量时,由于Zr与C原子有较强的结合力,会有一部分ZrC的形成[17]。ZRB-2中检测不到产物中ZrB2或TaB2的存在,这是由于二者晶格参数相匹配,已经形成固溶体。ZRB-3的初始组成为ZrB2、二硅化钼及石墨,通过对产物进行XRD分析可以看出,产物中存在ZrB2,并检测到碳化硅的存在,而未检测到含钼相。这可能是由于二硅化钼熔点较低,有相当一部分二硅化钼发生蒸发或分解。此外,有一部分钼可能转变为钼的碳化物及钼的硼化物,XRD的通常检测下限为5%,而由于这部分产物量较少,因此XRD难以检测出。表 3表明ZrB2基复合材料中石墨晶格高度有序,ZRB-1样品中石墨的d002值为0.335 4 nm,同单晶石墨的层间距相同,ZRB-2样品中石墨的d002为0.335 9 nm,ZRB-3样品中石墨层间距为0.337 7 nm,且三者的Lc值分别为63.4、51.5及68.7 nm。复合材料中石墨完善的晶格结构有利于提升材料的高温结构稳定性及材料的耐烧蚀性能。

|

| 图 10 ZrB2质量分数为20%时样品的XRD图谱 Figure 10 XRD spectrum of sample with content of 20wt% ZrB2 |

| Sample | d002 /nm | Lc /nm |

| ZRB-1 | 0.3354 | 63.4 |

| ZRB-2 | 0.3359 | 51.5 |

| ZRB-3 | 0.3377 | 68.7 |

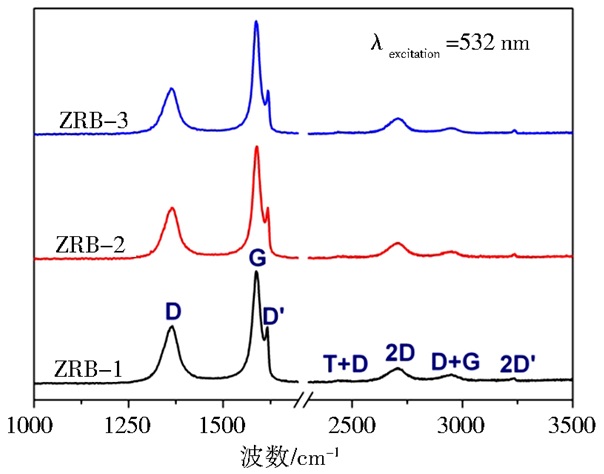

ZrB2基复合材料的拉曼光谱如图 11所示,拉曼光谱中显示出较强的D峰、G峰及较弱的2D峰,并且D′峰明显。通过这些明显的特征可以看出硼已经掺杂进入石墨的碳网格结构中[1, 2, 11]。表 4表明ZrB2基复合材料的G峰相对于无缺陷的石墨发生了明显的偏移(ZRB-1 1 588.1 cm-1; ZRB-2 1 588.6 cm-1; ZRB-3 1 587.8 cm-1),并且较高的D峰与G峰的强度比(ZRB-1 0.87;ZRB-2 0.81及ZRB-3 0.77)也表明碳网格中硼的掺杂。

|

| 图 11 ZrB2基复合材料的Raman谱图 Figure 11 Raman spectra of ZrB2 based ceramic composites |

| Sample | D band /cm-1 |

FWHM /cm-1 |

G band /cm-1 |

FWHM /cm-1 |

D′ band /cm-1 |

FWHM /cm-1 |

D band area | G band area | R (ID/IG) |

| ZRB-1 | 1362.3 | 42.4 | 1588.1 | 25.2 | 1615.9 | 7.0 | 328900 | 378400 | 0.87 |

| ZRB-2 | 1363.2 | 41.1 | 1588.6 | 23.2 | 1617.5 | 6.8 | 288800 | 354700 | 0.81 |

| ZRB-3 | 1361.9 | 40.4 | 1587.8 | 21.1 | 1618.3 | 6.6 | 251300 | 326700 | 0.77 |

尽管XRD及微观形貌表明复合材料中石墨具有高度有序性,但拉曼光谱的结果表明B已经掺杂进入了石墨的碳网格。由于B的原子半径与C的相近,因此在晶格结构中B往往以替代C原子的形式出现,B的替代并不会改变石墨的层间距或对有序结构产生破坏[1, 2, 11]。

2.5 热导率测试制备的超高温陶瓷基复合材料的热物理参数如表 5所示。结果表明此类材料在室温下的热导率较低。一方面是由于制备的样品中存在一定的孔隙率,另一方面,由于复合材料中多相微米级分散,形成了大量的相界面,不利于声子的散射。此外,尽管材料中石墨高度有序,但是硼的掺杂降低了其热导率[16]。

| sample | bulk density/g·cm-3 | specific heat/J·(g·K)-1 | thermal diffusion coefficient/mm2·s-1 | λ/W·(m·K)-1 |

| ZRB-1 | 4.34 | 0.481 | 17.1 | 35.8 |

| ZRB-2 | 4.72 | 0.428 | 17.1 | 34.6 |

| ZRB-3 | 4.48 | 0.482 | 23.6 | 51.1 |

首次采用共熔法制备了超高温陶瓷基复合材料,详细表征了形成的复合材料的微观结构,并取得了一系列的成果。

(1) 制备的ZrB2基复合材料中,ZRB-1由ZrB2与石墨组成,样品中两相均匀分散;ZRB-2中ZrB2与TaB2以固溶体形式存在,且材料中各相分布均匀;ZRB-3样品由于二硅化钼在加热温度下具有强反应性,使得产物比较复杂,但通过背散射电子图片及面扫描可以看出,样品中各相均匀分散。

(2) 孔结构分析表明,所制得的超高温陶瓷基复合材料样品中均存在一定的孔隙率,并且孔结构分布较宽。

(3) XRD结果表明ZrB2基复合材料中石墨晶格高度有序,ZRB-1、ZRB-2与ZRB-3样品中石墨的d002值分别为0.335 4、0.335 9与0.337 7 nm,且三者的Lc值分别为63.4、51.5及68.7 nm。

(4) 所制备的超高温陶瓷基复合材料的热导率较低,需要进一步优化工艺条件,如采用真空烧结,以制备出性能更加优异的超高温陶瓷基复合材料。

| [1] | WANG H, GUO Q, YANG J, et al. Microstructure and thermophysical properties of B4C/graphite composites containing substitutional boron[J]. Carbon, 2013, 52(0): 10–16. |

| Click to display the text | |

| [2] | WANG H, GUO Q, YANG J, et al. Microstructural evolution and oxidation resistance of polyacrylonitrile-based carbon fibers doped with boron by the decomposition of B4C[J]. Carbon, 2013, 56(0): 296–308. |

| Click to display the text | |

| [3] |

翟更太, 宋永忠, 宋进仁, 等. 碳/陶复合密封材料的研究[J].

宇航材料工艺, 2001, 31(6): 17–19.

|

| Cited By in Cnki (7) | |

| [4] | GUO Q, SONG J, LIU L, et al. Factors influencing oxidation resistance of B4C/C composites with self-healing properties[J]. Carbon, 1998, 36(11): 1597–1601. |

| Click to display the text | |

| [5] | GUO Q, SONG J, LIU L, et al. Relationship between oxidation resistance and structure of B4C-SiC/C composites with self-healing properties[J]. Carbon, 1999, 37(1): 33–40. |

| Click to display the text | |

| [6] | DING Y, DONG S, HUANG Z, et al. Fabrication of short C fiber-reinforced SiC composites by spark plasma sintering[J]. Ceramics International, 2007, 33(1): 101–105. |

| Click to display the text | |

| [7] | SAVVATIMSKIY A I. Measurements of the melting point of graphite and the properties of liquid carbon (a review for 1963-2003)[J]. Carbon, 2005, 43(6): 1115–1142. |

| Click to display the text | |

| [8] | IWASHITA N, PARK C R, FUJIMOTO H, et al. Specification for a standard procedure of X-ray diffraction measurements on carbon materials[J]. Carbon, 2004, 42(4): 701–714. |

| Click to display the text | |

| [9] | ZHOU C. The effect of additives and processing conditions on properties of sintered mesocarbon microbeads[D]. University of Notre Dame, Doctor of Philosophy, 2007. |

| [10] | AMINI S, KALAANTARI H, GARAY J, et al. Growthof graphene and graphite nanocrystals from a molten phase[J]. J Mater. Sci., 2011, 46(19): 6255–63. |

| Click to display the text | |

| [11] | YANG J, LIU Z, WANG J, et al. The structure of MB2-MC-C (M=Zr, Hf, Ta) multi-phase ceramic coatingson graphite[J]. Journal of the European Ceramic Society, 2014, 34: 2895–2904. |

| Click to display the text | |

| [12] |

杨金华, 刘占军, 王立勇, 等. TiB2/ZrB2-C自生复合材料涂层的制备与表征[J].

新型炭材料, 2016, 31(2): 188–198.

|

| Cited By in Cnki | |

| [13] | MONTEVERDE F, BELLOSI A, SCATTEIA L. Processing and properties of ultra-hightemperature ceramics for space applications[J]. Mater. Sci. Eng. A, 2008, 485(1/2): 415–21. |

| Click to display the text | |

| [14] | WUCHINA E, OPILA E, OPEKA M, et al. UHTCs:ultra-high temperature ceramic materials for extreme environment applications[J]. The Electrochemical Society Interface, 2007, 16: 30–36. |

| Click to display the text | |

| [15] | TIAN X, GUO X, SUN Z., et al. Oxidation resistance comparison of MoSi2 and B-modified MoSi2 coating on pure Mo prepared through pack cementation[J]. Materials and Corrosion, 2015, 66(7): 681–687. |

| Click to display the text | |

| [16] | 刘占军. 炭基面对等离子体材料的制备及其结构和性能研究[D]. 中国科学院山西煤炭化学研究所, 2008. |

| Cited By in Cnki | |

| [17] | PIERSON H O. Carbides of group Ⅳ: titanium, zirconium, and hafniumcarbides[M]. Handbook of refractory carbides and nitrides. Westwood, NJ: William Andrew Publishing, 1996: 55-80. |