2. 中南大学机电学院, 长沙 410081;

3. 中航复合材料有限公司, 北京 101300

2. Mechanical and Electrical Engineering College, Central South University, Changsha 410081;

3. Avic Composite Co., Ltd. Beijing 101300

树脂基复合材料自20世纪60年代中期问世以来,由于其良好的可设计性,材料与结构的同一性,质量轻,比强度和比模量高,耐腐蚀以及便于大面积整体成型等显著优点,在航空航天领域得到广泛应用[1-4]。热压成型工艺,尤其是热压罐成型工艺,其构件密实质量优异,尺寸公差小,模具相对简单,成型工艺稳定可靠,尤其适合大面积复杂型面蒙皮、壁板和壳体等结构成型,成为航空航天树脂基复合材料构件成型的主要制造工艺[5-7]。

固化温度和成型压力是热压成型工艺的两个重要工艺参量,主要表现为以下两方面:(1)构件固化成型需要合适的固化温度,以保证树脂在此温度完全固化;(2)外部施加合适的成型压力,一是确保纤维在树脂中充分浸润,同时排出内部气体,降低孔隙率;二是确保构件预制体在成型压力作用下充分密实,提高纤维体积分数。然而,在热压成型过程中,由于热量由材料表面向内部传递较慢,材料固化反应放热,以及成型模具的约束作用,极易造成构件的温度和压力分布不均,产生固化应力,影响成型质量。

在实际生产过程中,为优化热压成型工艺,提高产品质量,常采用“搭积木”式的试错法。由于热压成型工艺周期较长,制造成本高,产品性能要求苛刻,通过“搭积木”试错法对各工艺因素进行逐一分析,费时费力,不切合生产实际。随着计算机技术的发展,采用有限元数值模拟方法,对复合材料热压成型过程进行有限元仿真,通过更贴近实际的数值模拟,实现对成型过程的精确预报,优化工艺参数,减少生产周期并降低制造成本,已成为当前热压成型工艺研究的必然趋势。

本文针对树脂基复合材料热压成型工艺过程,以影响构件成型质量的两个主要因素(即构件成型所需的温度场和压力场)为主线,从有限元数值模拟方面,对树脂基复合材料热压成型工艺的研究现状及存在问题进行综述。

1 温度场数值模拟树脂基复合材料固化过程,本质上是一个在热传导系数较低、各向异性材料内进行的具有非线性内热源的化学反应过程,其中内热源是树脂固化反应放热。热传导和固化交联反应是固化过程中两个最基本的物理化学过程,两者通过固化动力学模型建立耦合联系。复合材料温度场和固化度场对固化质量具有直接影响:首先,制造环境施加的工艺温度提供了引发和维持树脂固化反应的条件,使材料固化后达到期望分子量;其次,材料自身固化反应放热进程决定了树脂黏度大小,树脂黏度又会直接影响树脂流动性和纤维浸润性,从而影响纤维体积分数;最后,温度场不均匀分布导致材料不均匀固化和固化应力产生,易使内部产生微裂纹、分层等缺陷,甚至引起结构固化变形。

针对复合材料温度场的数值模拟研究,LOOS和SPRINGER[8]忽略对流换热影响,将复合材料看作具有内热源的固体,对于等厚度层合板,只考虑厚度方向传热,首次提出了修正的傅里叶热传导方程,如式(1)~式(3)所示。该模型成为目前研究树脂基复合材料固化过程温度场的基本模型,后续学者对复合材料成型温度场的研究,普遍以该模型为基础。

| $ \rho \left( {\alpha ,T} \right)c\left( {\alpha ,T} \right)\frac{{\partial T}}{{\partial t}} = {k_{xx}}\frac{{{\partial ^2}T}}{{\partial {x^2}}} + {k_{yy}}\frac{{{\partial ^2}T}}{{\partial {y^2}}} + {k_{zz}}\frac{{{\partial ^2}T}}{{\partial {z^2}}} + \dot q $ | (1) |

式中,ρ、c、kxx、kyy、kzz分别表示复合材料的密度、比热容和各方向的热传递系数。

| $ \dot q = \rho \left( {\alpha ,T} \right){H_{\rm{u}}}\frac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} $ | (2) |

式中,Hu表示树脂从开始固化到固化完全结束放出的热量总和,

| $ \alpha = q\left( t \right)/\dot q $ | (3) |

TWARDOWSKI等[9]忽略热压罐内对流换热影响,描述了复合材料层合板厚度方向的热传导现象,并对构件厚度方向的温度场分布进行了数值模拟。YI等[10]在假定热物性参数是温度与固化度函数的基础上,建立了复合材料固化过程的有限元模型,发现随着构件厚度的增加,复合材料热传导率对构件内部温度场和固化度场分布有显著影响。TELIKICHERLA等[11]忽略对流传热的影响,在考虑辅助工装基础上,将模具、真空袋和吸胶布假定为恒定的热导率物质,建立了复合材料固化过程的热传导方程,该模型可较好预测整个固化过程。GANAPATHI等[12]在考虑了真空袋、吸胶布、隔离膜等辅助材料热导率变化的基础上,将热传导模型、固化动力学模型、黏度模型、一维固化及二维树脂流动模型进行多场耦合,模拟了复合材料层合板的温度场分布,结果表明该耦合模型可更精确描述整个固化过程。FERNLUND等[13-14]通过研究C形与L形构件的固化变形,认为模具与复合材料之间的热不匹配,是导致构件产生固化变形的重要原因。BAPANAPALLI等[15]通过在模型中建立剪切层,利用剪切层代替模具对构件预制体的作用,该剪切层位于构件预制体与模具的接触位置且从属于构件预制体,通过改变剪切层厚度及热膨胀系数使模拟结果与真实情况接近。

李君等[16-17]通过解析法将对称边界条件下的复合材料层合板的一维瞬态热传导方程和树脂固化动力学方程进行了求解,获得了复合材料层合板的温度场和固化度场分布。通过建模仿真,他们还研究了T形构件的固化变形。研究结果表明:在导致构件固化变形的诸多因素中,模具与复合材料构件间的热不匹配,是仅次于复合材料固化收缩和热膨胀的主要因素。黄其忠等[18]采用有限差分法研究了复合材料网格结构和蒙皮结构共固化的温度场分布,结果表明复合材料网格结构肋骨中心区域温度高于其周围区域温度。张铖等[19]通过精化仿真模拟复合材料变厚度蒙皮结构的固化过程,研究了加筋蒙皮结构的温度场分布特点。张纪奎等[20]根据热传导和固化动力学理论,采用三维有限元法对热固性复合材料固化温度场进行建模分析,获得了正交各向异性复合材料层合板的温度场和固化度场分布规律,研究发现,复合材料层合板内部温度梯度,主要由外部环境温度场和自身固化反应放热引起。王俊敏等[21]基于有限元仿真方法,提出一种以提高固化度场均匀性为优化目标的固化加热曲线优化方法,通过对比分析发现,优化前后制品温度最大差值从18.2℃降低到7.3℃,固化度最大差值从9.8%降低到4.9%。

虽然国内外对复合材料构件成型温度场的研究取得了一定成果,但还存在一定的不足,主要表现为:

(1) 在模具传热与基体树脂固化反应放热两者耦合对构件温度场的影响方面研究较少,已有研究在设定边界条件时,往往直接将升温工艺加载到构件表面,常常忽略模具对环境温度传递的影响,树脂固化需要通过模具工装把环境温度传递到构件表面,固化时内部反应热则需要由内向外传递,考虑模具传热与树脂固化反应放热耦合对构件温度场的影响,更切合实际固化过程;

(2) 已有对固化温度场的研究,主要基于简单层合板结构,对于具有复杂几何结构特征复合材料构件,如飞机中央翼盒,此类复杂构件温度场分布的相关研究还相对较少;

(3) 当前对复合材料构件固化温度场的研究,主要基于有限几种材料体系,缺乏丰富的材料数据库以便进行更精确、更完善的数值仿真。

2 压力场数值模拟研究树脂基复合材料构件热压成型的压力场问题,主要着眼于成型压力对材料树脂流动和纤维密实方面。当树脂处于高温粘流态时,在成型压力作用下,树脂流动直接影响材料内部气泡的形成、生长及迁移,进而影响材料孔隙率。而压力大小,又会影响最终纤维体积分数以及贫胶、富脂区域大小,从而影响最终成型质量。针对复合材料成型压力场的研究,由于固化过程中树脂流动和纤维密实情况难以实际监测,学者们常采用有限元数值模拟方法进行仿真预测。根据理论假设不同,目前应用较为广泛的模型主要是LOOS和SPRINGER的逐层压缩模型[8]以及GUTOWSKI的渐进密实模型[22-23]。

LOOS和SPRINGER的逐层压缩模型又称为波浪式密实模型,在假设复合材料为不可压缩多孔介质基础上,分别研究了平行和垂直于纤维方向的树脂流场。在平行于纤维方向,忽略垂直于纤维方向的树脂流动,树脂在平行于纤维方向被视为管流动。在垂直于纤维方向的树脂流动遵循Darcy流动定律,并建立了在成型压力作用下挤出树脂质量和构件厚度的模型方程,具体如式(4)~式(7)所示。在成型压力作用下挤出的树脂质量模型为

| $ {M_T} = \int_0^t {\frac{{{\rm{d}}{M_r}}}{{{\rm{d}}t}}{\rm{d}}t} $ | (4) |

式中,MT表示某时刻挤出的树脂质量,Mr表示任意瞬态时刻复合材料内部树脂质量。相关数量关系可由下式表示:

| $ \frac{{{\rm{d}}{M_r}}}{{{\rm{d}}t}} = \frac{{ - {\rho _{\rm{r}}}{A_z}{S_{\rm{c}}}}}{{\int_0^{{h_{\rm{c}}}} {\mu {\rm{d}}z} }}\left[ {\frac{{{p_0} - {p_b}}}{{1 + G\left( t \right)}}} \right] $ | (5) |

式中,ρr是树脂密度,Az为垂直于z轴向截面积,pb为b点处的压力,hb为吸胶层b处某时刻的树脂厚度,G(t)表示自定义参数。构件的厚度模型方程表示为:

| $ {h_1} = \frac{1}{{{\rho _{\rm{r}}}{\varphi _b}{A_z}}}\int_0^t {\frac{{{\rm{d}}{M_r}}}{{{\rm{d}}t}}{\rm{d}}t} $ | (6) |

| $ {h_{\rm{c}}} = {n_{\rm{s}}}{h_1} $ | (7) |

式中,hc为固化后构件最终厚度,h1为固化后单层预浸料厚度,ns为构件中预浸料铺层总数。

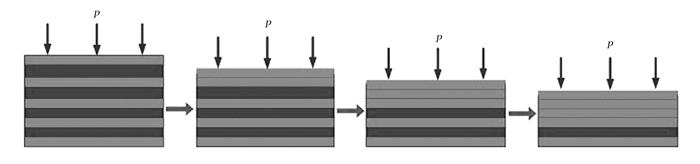

如图 1所示,LOOS和SPRINGER的逐层压缩模型认为:在复合材料固化过程中,树脂在纤维束内的流动可看作成牛顿流体在多孔介质中的流动,复合材料层合板的压实并不是均匀的,而是呈波动状态。在外界压力作用下,树脂开始向上流入吸胶布,最上一层向下层移动,其他预浸料铺层的运动状态则保持静止状态。当最上面的两层达到“密合状态”(即间隙最小)后,保持此状态并向下循环上述运动过程,直到与第三层预浸料密合。如此反复,直到所有预浸料铺层全部密实为止,即为波浪式密实方式。

|

| 图 1 波浪式密实方式 Figure 1 Wave-type compaction |

上述理论模型的提出,奠定了复合材料树脂流动/纤维密实过程的理论基础。然而,该模型理论假设过于简单,将树脂的流动分为沿纤维方向和垂直于纤维方向来单独考虑,忽略了树脂与纤维承受载荷能力的不同,因此,该模型还存在一定不合理性。

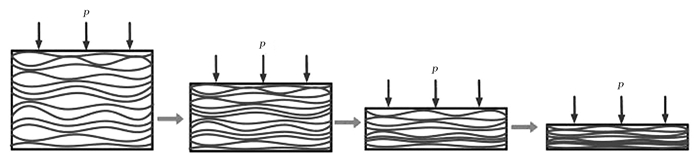

在综合前人研究基础上,GUTOWSKI等考虑了树脂与纤维共同承受外界载荷,把复合材料看作是由纤维网络构成的非线性弹簧和由树脂构成的粘性阻尼,两者共同构成的多孔非线性粘弹体,建立了与实际情况更为接近的流固耦合模型,即渐进式密实模型,如图 2所示。

|

| 图 2 渐进式密实方式 Figure 2 Progressive compaction |

该模型认为:在固化初始阶段,树脂黏度较低,尚未发生固化,纤维基本没有发生形变,外部载荷完全由树脂承担。随固化过程推进,在外界压力作用下,树脂被逐渐挤出,预浸料铺层被逐渐压实,纤维体积分数不断增大,纤维层间逐渐靠近并接触,直至压迫变形产生弹性力。此时,树脂承载能力弱化,部分载荷开始由纤维来承担。随预浸料铺层进一步压实,树脂承受外部载荷越来越小直至降为零,而纤维承受载荷则越来越大直至预浸料被完全压实。外部载荷由树脂与纤维共同承担的情况,主要是基于有效应力原理,如式(8)所示

| $ \sigma = {p_{\rm{f}}} + {p_{\rm{r}}} $ | (8) |

式中,σ为外部压力载荷,pr为树脂承受压力,pf为纤维承受载荷,纤维承受载荷可由下式得出

| $ {p_{\rm{f}}} = As = \frac{{\left( {{V_{\rm{f}}}/{V_{\rm{0}}} - 1} \right)}}{{{{\left( {1/{V_{\rm{f}}} - 1/{V_{\rm{a}}}} \right)}^4}}} $ | (9) |

式中,As为“Springer”常数,V0为原预浸料中纤维体积分数,Vf为固化过程预浸料中瞬态纤维体积分数,Va为有效纤维体积分数。

树脂承受压力可由Dave推导的树脂流动过程的压力分布状态方程推出

| $ \frac{{\partial {p_{\rm{r}}}}}{{\partial t}} = \frac{1}{{\mu {m_{\rm{v}}}}}\left[ {{S_{xx}}\left( {\frac{{{\partial ^2}{p_{\rm{r}}}}}{{\partial {x^2}}}} \right) + {S_{yy}}\left( {\frac{{{\partial ^2}{p_{\rm{r}}}}}{{\partial {y^2}}}} \right)} \right] $ | (10) |

GUTOWSKI基于Darcy定律和质量守恒原理,建立的三维流动一维密实模型为

| $ \frac{{{S_{xx}}}}{{{V_{\rm{f}}}}}\frac{{{\partial ^2}{p_{\rm{r}}}}}{{\partial {x^2}}} + \frac{{{S_{zz}}}}{{{V_{\rm{f}}}}}\frac{{{\partial ^2}{p_{\rm{r}}}}}{{\partial {y^2}}} + \frac{1}{{V_0^2}}\frac{\partial }{{\partial z}}\left( {{V_{\rm{f}}}{S_{zz}}\frac{{\partial {p_{\rm{r}}}}}{{\partial z}}} \right) = \mu \frac{\partial }{{\partial t}}\left( {\frac{{1 - {V_{\rm{f}}}}}{{{V_{\rm{f}}}}}} \right) $ | (11) |

式中,μ为树脂的黏度,Sxx、Syy、Szz分别为纤维层x、y、z方向上的渗透率。

在上述两经典模型基础上,SHIN[24]采用GUTOWSKI的渐进式密实模型,对厚截面等厚层合板固化压实过程进行了数值模拟,研究了树脂在一维流动和二维流动情况下层合板的厚度变化规律。SMITH[25]比较了GUTOWSKI的渐进式密实模型与LOOS和SPRINGER的逐层压缩模型的不同,并认为由于各自假设条件不同,导致结论不同,同时指出,后者是前者在纤维不承压时的特殊情况,前者能更准确描述复合材料固化压实的整个过程。近来,学者们对复合材料结构固化过程树脂流动、纤维密实行为也进行了系列研究。MA等[26]结合纤维密实/树脂流动模型,建立了一种新的用于预测真空辅助树脂浸渍/预浸料共固化过程浸渍效果的有限元模型,并通过实验验证了模型的准确性。HUANG等[27]利用有限元法预测了复合材料AGS结构固化过程,结果表明,AGS结构的树脂与树脂界面处的树脂压力分布呈交替变化,树脂流动的持续时间与结构的厚度密切相关。GANAPATHI等[28]建立了涉及非等温树脂流动、相关密实、瞬时树脂固化和树脂收缩效应的综合数值模型,用于预测热压固化厚层预浸料的最终形状。LI[29]建立了L形复合材料构件的二维固化和密实模型,指出L形构件的密实程度除受工艺和构件自身结构因素影响外,还受模具组合等方面影响。

国内文献针对树脂基复合材料成型压力场问题的数值模拟研究相对较少。李辰砂等[30]针对树脂沿层合板厚度方向的流动情况,将GUTOWSKI的渐进式三维密实模型简化成一维流动模型,编制计算程序,模拟了不同工艺制度下的热压成型过程。李艳霞等[31]基于Biot固结原理和Darcy定律,建立了二维树脂流动与纤维密实模型,采用有限元方法实现了L形层板热压成型过程的树脂压力分布及变形预测。元振毅等[32]采用数值模拟手段研究了固化过程纤维体积分数变化及材料性能时变特性对树脂压力的影响,结果表明树脂压力随时间的变化将有所滞后。罗刚堂等[33]通过有限元法模拟分析了硬模与软模辅助成型T形加筋壁板的压力分布情况,发现硬模/软模配合方式比硬模/硬模配合方式更有助于提高构件成型质量。白海明[34]、蒲永伟[35]等研究了柔性芯模对复合材料帽形结构成型质量的影响,通过建立柔性模具的热变形数值分析模型,发现合理的芯模结构设计有利于获得帽形结构成型所需的压力场。

国内外针对树脂基复合材料成型压力场的研究,虽然已经取得了大量研究成果,但在相关研究方面还存在一定欠缺,主要表现为:(1)涉及到复合材料成型压力场问题数值模拟的树脂流动/纤维密实建模方面,目前大多建立在单独构件基础上,常忽略或弱化构件周围柔性辅材或工装的传压损失对构件实际压力场分布造成的影响,并且,在设定边界条件时,往往将构件四周侧面设置为绝缘,忽略侧面热传导对树脂流动的影响,从而使模拟结果与实际成型过程存在一定误差;(2)成型压力对树脂流动、纤维的浸润性及纤维密实行为的影响较大,进而影响树脂与纤维的界面结合情况并最终影响材料的力学性能,通过实验方法测试过程复杂且测试精度难以保证,因此如何通过数值模拟方法来准确预测和表征成型压力作用下纤维与树脂的界面结合情况,目前相关研究还鲜有提及;(3)模具对复合材料成型过程的传压、赋型等方面扮演了重要角色,但在柔性软模受热膨胀带来的成型压力场调控问题,硬模与构件界面的压力约束作用均匀性问题,以及软/硬模配合对复杂结构制件成型压力场的影响等方面的数值模拟研究还较为薄弱。

3 结束语纵观当前国内外树脂基复合材料热压成型工艺数值模拟研究进展,已取得长足进步,并在实际制造过程中,有效指导了生产实践,降低了制造成本,提高了生产效率。但是,相关数值模拟研究还存一些不完善之处:一是数值模拟时可选用的材料数据库较少,所需要的大量热物性参数不够齐全,仅能对几种常见的树脂基复合材料的成型工艺进行仿真模拟,缺乏普遍性;二是由于热压成型过程影响因素多且复杂,在进行数学建模时,常忽略一些次要因素,对边际条件的约束也进行一定简化,导致模拟结果与实际出现一定偏离。鉴于此,今后应加大树脂基复合材料数据库的更新力度,同时,对树脂基复合材料热压成型过程应同时考虑多影响因素的耦合作用,实现更精确的联合仿真,为树脂基复合材料的成型制造提供更准确的理论依据。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1–12.

|

| Cited By in Cnki (823) | |

| [2] |

顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J].

航空学报, 2015, 36(8): 2773–2797.

|

| Cited By in Cnki (11) | |

| [3] |

赵云峰, 孙宏杰, 李仲平. 航天先进树脂基复合材料制造技术及其应用[J].

宇航材料工艺, 2016, 46(4): 1–7.

|

| Cited By in Cnki | |

| [4] |

梅立, 郭鸿俊, 尹亮, 等. 机身上壁板复合材料蒙皮数字化成型工艺[J].

宇航材料工艺, 2012, 42(4): 42–44.

|

| Cited By in Cnki (1) | |

| [5] |

曾艳明, 王海云, 王敏, 等. 复合材料发动机衬管热压罐成型工艺研究[J].

新技术新工艺, 2017(1): 82–84.

|

| Cited By in Cnki | |

| [6] |

李艳霞. 先进复合材料热压罐成型固化仿真技术研究进展[J].

航空制造技术, 2016(15): 76–81.

|

| Cited By in Cnki (1) | |

| [7] |

毕凤阳, 杨波, 金天国, 等. 树脂基复合材料热压罐成型工艺固化变形模拟[J].

兵器材料科学与工程, 2014(4): 20–25.

|

| Cited By in Cnki (1) | |

| [8] | LOOS A C, SPRINGER G S. Curing of epoxy matrix composites[J]. Journal of Composite Materials, 1983, 17(2): 135–169. |

| Click to display the text | |

| [9] | TWARDOWSKI T E, LIN S E, GEILP H. Curing in thick composite laminates:experiment and simulation[J]. Journal of Composite Materials, 1993, 27(3): 216–250. |

| Click to display the text | |

| [10] | YI S, CHIAN K S, HILTONH H. Nonlinear viscoelastic finite element analyses of thermosetting polymeric composites during cool-down after curing[J]. Journal of Composite Materials, 2002, 36(1): 3–17. |

| Click to display the text | |

| [11] | TELIKICHERLA M K, ALTAN M C, LAI F C. Autoclave curing of thermosetting composites:process modeling for the cure assembly[J]. International Communications in Heat and Mass Transfer, 1994, 21(6): 785–797. |

| Click to display the text | |

| [12] | GANAPATHI A S, JOSHI S C, CHENZ. Simulation of bleeder flow and curing of thick composites with pressure and temperature dependent properties[J]. Simulation Modelling Practice and Theory, 2013, 32(2): 64–82. |

| Click to display the text | |

| [13] | FERNLUND G, RAHMAN N, COURDJIR, et al. Experimental and numerical study of the effect of cure cycle, tool surface, geometry, and lay-up on the dimensional fidelity of autoclave-processed composite parts[J]. Composites Part A:Applied Science and Manufacturing, 2002, 33(3): 341–351. |

| Click to display the text | |

| [14] | FERNLUND G, OSOOLY A, POURSARTIPA, et al. Finite element based prediction of process-induced deformation of autoclaved composite structures using 2D process analysis and 3D structural analysis[J]. Composite Structures, 2003, 62(2): 223–234. |

| Click to display the text | |

| [15] | BAPANAPALLI S K, SMITH L V. A linear finite element model to predict processing-induced distortion in FRP laminates[J]. Composites Part A:Applied Science and Manufacturing, 2005, 36(12): 1666–1674. |

| Click to display the text | |

| [16] | LI J, YAO X F, LIUY H, et al. Curing deformation analysis for the composite T-shaped integrated structures[J]. Applied Composite Materials, 2008, 15(4-6): 207–225. |

| Click to display the text | |

| [17] |

李君, 姚学锋, 刘应华, 等. 复合材料T型整体化结构固化翘曲变形模拟[J].

复合材料学报, 2009, 26(1): 156–161.

|

| Cited By in Cnki (40) | |

| [18] |

黄其忠, 任明法, 陈浩然, 等. 复合材料先进网格结构共固化工艺的温度场模拟[J].

复合材料学报, 2011, 28(3): 141–147.

|

| Cited By in Cnki (17) | |

| [19] |

张铖, 张博明, 王永贵, 等. 复合材料结构固化温度场精化模拟[J].

材料开发与应用, 2010, 25(3): 41–46.

|

| Cited By in Cnki (7) | |

| [20] |

张纪奎, 张江, 马志阳, 等. 厚截面层合板非同步固化的三维有限元分析[J].

北京航空航天大学学报, 2013(11): 1464–1469.

|

| Cited By in Cnki (8) | |

| [21] |

王俊敏, 郑志镇, 陈荣创, 等. 树脂基复合材料固化过程固化度场和温度场的均匀性优化[J].

工程塑料应用, 2015, 41(4): 55–61.

|

| Cited By in Cnki (3) | |

| [22] | GUTOWSKI T G, MORIGAKI T, CA IZ. The consolidation of laminate composites[J]. Journal of Composite Materials, 1987, 21(2): 172–188. |

| Click to display the text | |

| [23] | GUTOWSKI T G, CAI Z, BAUER S, et al. Consolidation experiments for laminate composites[J]. Journal of Composite Materials, 1987, 21(7): 650–669. |

| Click to display the text | |

| [24] | SHIN D D, HAHN H T. Compaction of thick composites:simulation and experiment[J]. Polymer Composites, 2004, 25(1): 49–59. |

| Click to display the text | |

| [25] | SMITH G D, POURSARTIP A. A comparison of two resin flow models for laminate processing[J]. Journal of Composite Materials, 1993, 27(17): 1695–1711. |

| Click to display the text | |

| [26] | MA X, LI Y, GU Y, et al. Numerical simulation of prepreg resin impregnation effect in vacuum-assisted resin infusion/prepreg co-curing process[J]. Journal of Reinforced Plastics and Composites, 2014, 33(24): 2265–2273. |

| Click to display the text | |

| [27] | HUANG Q, REN M, CHENH. Resin flow of an advanced grid-stiffened composite structure in the co-curing process[J]. Applied Composite Materials, 2013, 20(3): 303–314. |

| Click to display the text | |

| [28] | GANAPATHI A S, JOSHI S C, CHEN Z. Flow-compacted deformations coupled with thermo-chemically induced distortions in manufacturing of thick unidirectional carbon fiber reinforced plastics composites[J]. Journal of Composite Materials, 2016, 50(24): 3325–3343. |

| Click to display the text | |

| [29] | LI M, TUCKER C L. Modeling and simulation of two-dimensional consolidation for thermoset matrix composites[J]. Composites Part A:Applied Science and Manufacturing, 2002, 33(6): 877–892. |

| Click to display the text | |

| [30] |

李辰砂, 张博明, 王殿富, 等. 用数值模型研究复合材料固化过程规律[J].

复合材料学报, 2000, 17(4): 92–99.

|

| Cited By in Cnki (19) | |

| [31] |

李艳霞, 李敏, 张佐光, 等. L形复合材料层板热压工艺密实变形过程的数值模拟[J].

复合材料学报, 2008, 25(3): 78–83.

|

| Cited By in Cnki (12) | |

| [32] |

元振毅, 王永军, 张跃, 等. 基于材料性能时变特性的复合材料固化过程多场耦合数值模拟[J].

复合材料学报, 2015, 32(1): 167–175.

|

| Cited By in Cnki (10) | |

| [33] |

罗刚堂, 李敏, 顾轶卓, 等. 共胶接T型加筋壁板模具设计及成型工艺研究[J].

玻璃钢/复合材料, 2012(5): 58–64.

|

| Cited By in Cnki (3) | |

| [34] |

白海明, 湛利华, 李树健, 等. 基于热固性树脂基复合材料帽型加筋结构制造的硅橡胶芯模预制调型孔理论建模与实验验证[J].

复合材料学报, 2016, 33(1): 107–115.

|

| Cited By in Cnki (2) | |

| [35] |

蒲永伟, 湛利华. 航空先进复合材料帽型加筋构件制造关键技术探究[J].

航空制造技术, 2015(4): 78–81.

|

| Cited By in Cnki (4) |