射线检测技术中,缺陷的尺寸测量是在检测图像上获得某个细节的缺陷数据,对缺陷数据的归纳、分析是进行产品质量级别评定的关键,如焊接接头中出现的气孔、夹渣、未焊透、裂纹等缺陷的尺寸测量。传统的测量方法是通过X射线将焊接接头成像在胶片上,在观片灯上直接对胶片上显示的缺陷进行测量,一般会使用带放大镜的刻度尺,由于人眼对缺陷边界判断上的差异性较大,这导致缺陷的量化检测存在较大的人为误差,影响检测结果的一致性,特别是未焊透、裂纹等缺陷的宽度、小尺寸气孔、夹杂等缺陷的准确测量,受不清晰度的影响,导致检测图像边界模糊,难以准确测量尺寸[1]。

国内学者做了一些关于数字成像尺寸计算问题的研究,如孔凡琴等[2]研究了基于数字射线成像的航空涡轮叶片缺陷尺寸的自动测定,李强等[3]研究了数字射线检测中图像评定尺的设计与应用,韩加强等[1]研究了数字射线图像缺陷尺寸的自动测定。而基于半波高法的数字射线检测缺陷尺寸测量技术的研究,很少见到相关报道。本文基于数字射线检测技术,分析了检测系统的调制传递函数,并研究了半波高法在缺陷尺寸测量方面的应用。

1 缺陷尺寸测量技术 1.1 成像系统空间分辨率对于数字射线检测,那些质量级别评定涉及缺陷影像形貌特点的缺陷,其在检测图像上显示的影像形貌与检测图像的空间分辨率密切相关。

成像系统的调制传递函数(MTF)表示影像调制度与空间频率的关系曲线[4]。目前国外的技术标准中,比较明确的规定空间分辨力应采用双丝像质计进行测试,空间分辨力确定的依据是瑞利判据,如图 1所示,具体的测试是在双丝像质计图像上获取MTF曲线,以调制度不小于20%为确定丝对可识别的基准,如图 2所示,消除了早期人眼识别线对卡丝对的不确定因素[5]。根据瑞利判据,采用双丝像质计测定的不清晰度对应的空间频率,可近似认为就是对应调制度为0.11处的空间频率。

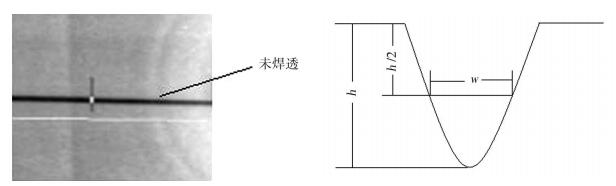

1.2 半波高法提出基于半波高法的焊接接头缺陷数字射线尺寸测量技术,通过半波高法确定被测缺陷的边界,进而确定图像对应缺陷的尺寸。半波高法测量缺陷尺寸方法如图 3所示,焊接接头存在一处未焊透缺陷(黑色直线),未焊透宽度方向灰度分布曲线如右图所示,测量未焊透灰度分布峰值h的一半值作为边界,并测量两个边界的距离W作为未焊透的宽度测量值,其他缺陷(如气孔直径、裂纹宽度等)的尺寸测量方法类似。

|

| 图 3 半波高法测量缺陷尺寸 Figure 3 Defects dimension measurement with HWH |

实际使用半波高法测量时,由于检测图像测量的值存在一定的误差,故在数据采集时,应以多次测量平均值进行计算。

2 检测过程及分析 2.1 检测对象及设备焊接接头典型缺陷为气孔、夹渣、未焊透、裂纹等,这些缺陷是影响接头性能的重要因素,其尺寸的精确测量是接头进行质量评级的关键。本文通过双丝像质计线对间距、单丝像质计、高密度金属圆珠分别模拟焊接接头中的狭缝类缺陷(未焊透、裂纹)、条形缺陷、点状缺陷等。

采用CR检测系统,CR技术检测原理如图 4所示,采用的扫描仪为美国VMI 5100S,IP板为HR高分辨率IP板,射线源使用YXLON公司160 kV定向辐射式X射线机。扫描光斑为尺寸为50 μm,管电压65 kV,焦距1 m,曝光量为10 mA·min。

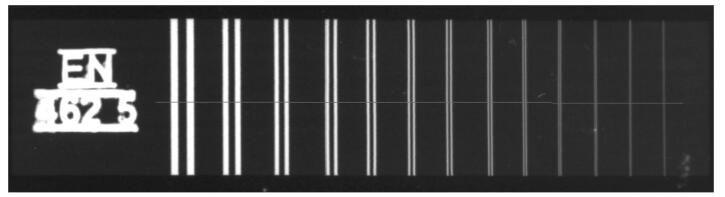

2.2 空间分辨率测量通过双丝像质计(EN462) 确定检测系统的调制传递函数(MTF),计算系统的极限空间分辨率。对双丝像质计X射线图像进行垂直扫描(图 5),提取双丝像质计垂直扫描线的线灰度曲线,如图 6所示。

|

| 图 5 双丝像质计CR检测图像 Figure 5 CR detecting diagram of double wire image quality indicator |

|

| 图 6 垂直扫面线的线灰度曲线 Figure 6 Gray curves in vertical scanning line |

MTF曲线绘制方法:调制度近似等于缺陷特征有效对比度(Δμ)e和其实际对比度Δμ的比值。在线灰度曲线上,选择线条最宽的一组,此时线条和基体的灰度值差可近似表示实际对比度Δμ,随着线条变细,线条和基体之间灰度值差越来越小,这个差值可表示有效对比度(Δμ)e,其结果如表 1所示,由此可以获得调制度(Δμ)e/Δμ,以空间分辨率对数为横坐标、调制度(Δμ)e/Δμ为纵坐标绘制出MTF曲线,如图 7所示。对该MTF曲线进行二项式拟合(虚线所示),可近似确定图中调制度为0.11处的空间频率为4.5 Lp/mm,即该成像系统的目测极限分辨率为4.5 Lp/mm,因此,检测系统能够识别的最小细节尺寸应至少为0.11 mm。

| 线对数/Lp·mm-1 | 最大灰度值 | 最小灰度值 | 调制度(Δμ)e/Δμ |

| 0.625 | 232 | 22 | 1.0 |

| 0.800 | 226 | 26 | 0.80 |

| 1.00 | 217 | 31 | 0.88 |

| 1.25 | 199 | 38 | 0.77 |

| 1.56 | 186 | 49 | 0.65 |

| 2.00 | 166 | 53 | 0.54 |

| 2.50 | 144 | 55 | 0.42 |

| 3.00 | 126 | 67 | 0.28 |

| 4.00 | 108 | 70 | 0.18 |

| 5.00 | 87 | 74 | 0.06 |

|

| 图 7 MTF曲线 Figure 7 MTF curves |

根据半波高法的原理,对双丝像质计的线对间距值进行测量。该检测系统的空间分辨率为4.5 Lp/mm,肉眼能够清晰分辨的线对为D9,用半波高法测量D1~D9线对间距值,分别对比检测尺寸与其标称尺寸,结果见表 2。与D1对应的数字X射线图及半波高法测量线对间距图见图 8。

| 线对组号 | 测量平均值/mm | 标称值/mm | 误差/% |

| D1 | 0.81 | 0.80 | 1.3 |

| D2 | 0.62 | 0.63 | 1.6 |

| D3 | 0.50 | 0.50 | 0 |

| D4 | 0.41 | 0.40 | 2.5 |

| D5 | 0.33 | 0.32 | 3.1 |

| D6 | 0.25 | 0.25 | 0 |

| D7 | 0.20 | 0.20 | 0 |

| D8 | 0.15 | 0.16 | 6.3 |

| D9 | 0.10 | 0.10 | 0 |

|

| 图 8 半波高法测量狭缝类缺陷示意图 Figure 8 Slot-type defects measurement with HWH |

采用相同的透照布置和参数,通过半波高法,分别测量单丝像质计W6~W16的丝径值,测量过程与双丝像质计线对间距值相似,对比检测尺寸与其实际尺寸,数据见表 3。

| 丝号 | 测量平均值/mm | 标称值/mm | 误差/% |

| W6 | 0.95 | 1.00 | 5.0 |

| W7 | 0.75 | 0.80 | 6.3 |

| W8 | 0.60 | 0.63 | 4.8 |

| W9 | 0.50 | 0.50 | 0 |

| W10 | 0.40 | 0.40 | 0 |

| W11 | 0.30 | 0.32 | 6.3 |

| W12 | 0.25 | 0.25 | 0 |

| W13 | 0.20 | 0.20 | 0 |

| W14 | 0.15 | 0.16 | 6.3 |

| W15 | 0.13 | 0.13 | 4.0 |

| W16 | 0.10 | 0.10 | 0 |

图 9为铝合金焊接接头试板的X射线检测图像,其内部存在多个气孔,测量其中2个气孔直径,右图为气孔2直径的测量过程。图 10为气孔1、气孔2体视显微镜形貌图,通过显微镜和半波高法分别测量气孔直径,对比检测尺寸和实际尺寸,结果见表 4。

|

| 图 9 半波高法测量气孔2尺寸 Figure 9 Gas porosity dimension measurement with HWH |

|

| 图 10 气孔缺陷的体视显微镜观测及尺寸测量图像 Figure 10 Stered microscope observation and measurement of gas porpsity diagram |

| 气孔序号 | 测量平均值/mm | 体视显微镜值/mm | 误差/% |

| 1 | 0.53 | 0.51 | 3.9 |

| 2 | 1.21 | 1.16 | 5.8 |

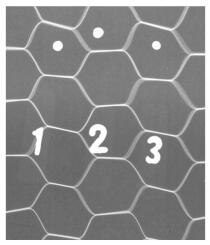

采用硬质合金圆珠模拟高密度夹杂,将三个直径已知的硬质合金珠镶嵌在低密度蜂窝板上,其射线检测图像见图 11,以某一圆珠为例,体视显微镜形貌图见图 12。通过显微镜和半波高法分别测量圆珠直径,对比检测尺寸和实际尺寸,结果见表 5。

|

| 图 11 圆珠CR检测图像 Figure 11 CR detecting diagram of bead |

|

| 图 12 圆珠体视显微镜观测及尺寸测量图 Figure 12 Stered microscope observation and measurement of bead diagram |

| 圆珠序号 | 测量平均值/mm | 体视显微镜值/mm | 误差/% |

| 1 | 2.51 | 2.56 | 1.9 |

| 2 | 2.62 | 2.60 | 0.8 |

| 3 | 2.31 | 2.23 | 3.6 |

(1) 测量时CR图像灰度值的读取误差

受人为因素的影响,CR图像的灰度值在测量时,读取过程会产生误差,影响测量的结果,因此,对形成的MTF曲线进行二次拟合,减小人为因素影响。

(2) 半波高法测量误差

受扫描光斑尺寸的限制,测量值只可为0.05 mm的整数倍,以多次测量平均值进行计算。

2.6.2 结果分析通过对以上测试结果对比分析,得出以下结论:

(1) 在该透照条件下,成像系统的目测极限分辨率为4.5 Lp/mm,能够识别的最小细节尺寸至少为0.11 mm;

(2) 由表 2~表 5中数据可知,当被检细节尺寸不小于系统可分辨的最小细节尺寸时,缺陷尺寸的测量尺寸与实际尺寸基本相符,且误差较小,可以满足日常产品缺陷尺寸测量的基本要求;

(3) 在实际检测应用中,当焊接接头中存在未焊透、裂纹、丝状夹杂物、气孔、高密度夹杂等缺陷时,可通过半波高法测量缺陷细节的尺寸,以此作为焊接接头质量级别评定的相关缺陷数据依据。

3 结论首先,通过双丝像质计可以确定数字X射线检测系统的MTF曲线,进而依据瑞利判据确定检测系统空间分辨率。其次,对焊接接头内部存在的未焊透、裂纹、丝状夹杂物、气孔、高密度夹杂等缺陷,提出了基于半波高法确定缺陷边界并测量缺陷尺寸的方法,并以模拟缺陷实例对该方法进行了验证。将该方法的测量值和实际值相对比,其结果基本相符,误差较小,实验结果证明半波高法具有可行性,而且,该方法避免了人为因素的影响。最后,运用半波高法对焊接接头内部的各种缺陷尺寸进行测量,对定量研究焊接接头的缺陷对其性能的影响具有重要指导意义。在铸件以及航天防热系统用复合材料等产品的射线检测中,半波高法对其缺陷尺寸的检测同样适用,有望通过进一步实验加以验证,将半波高法拓展到更多的产品检测中,发挥更大的作用。

| [1] |

韩加强. 数字射线图像缺陷尺寸的自动测定[J].

科技信息, 2009(23): 856–857.

|

| Cited By in Cnki | |

| [2] |

孔凡琴, 路宏年. 基于数字射线成像的航空发动机涡轮叶片缺陷尺寸自动测定[J].

兵工学报, 2005, 26(3): 335–337.

|

| Cited By in Cnki (13) | |

| [3] |

李强, 孙朝明. 数字射线检测中图像评定尺的设计与应用[J].

无损检测, 2011, 33(4): 33–35.

|

| Cited By in Cnki (3) | |

| [4] | 郑世才, 等. 数字射线检测技术(第二版)[M]. 北京: 机械工业出版社, 2015. |

| [5] |

王晓勇. 数字射线检测技术在航天领域的应用与发展[J].

宇航材料工艺, 2015, 45(增刊Ⅱ): 22–27.

|

| Cited By in Cnki |