三聚氰胺泡沫属于新型阻燃性材料,由于大分子中氮元素含量高,燃烧产物基本无毒性,且高温分解释放氮气可以隔绝空气阻碍燃烧[1],进一步提高泡沫的阻燃性,同时具有隔热耐高温、防腐蚀耐老化等特点,在要求质轻、阻燃、隔热类的建筑、交通、航天航空领域具有广阔的应用前景。相比于传统的飞机隔热玻璃纤维垫,德国巴斯夫公司研发的Basotect UL型三聚氰胺泡沫,性能优异且加工成型方便,易安装不脱落[2],目前已成功应用到飞机、航天领域的隔热层、座椅等方面。但是国内关于三聚氰胺泡沫在交通、航天方面的应用,还处于研究阶段,特别是性能优异的三聚氰胺闭孔泡沫。国内外学者为克服其技术垄断,扩大其应用领域,对闭孔型三聚氰胺泡沫制备工艺进行探索研究[3]。

杨斌峰等人[4]通过改性树脂并且对树脂脱水后加调黏助剂,使用微波发泡得到闭孔率高的三聚氰胺泡沫。何欢等人[5]研究了树脂固含量和发泡方法对闭孔泡沫影响,发现最佳发泡树脂固含量为65%,相比与烘箱发泡,微波发泡传导快,泡沫闭孔率高。表面活性剂是十分重要的助剂成分,主要发挥乳化作用和稳泡的作用[6]。有研究发现[7],在泡沫制备中,非离子型和阴离子型的表面活性剂作用较好。本文分别选择非离子型表面活性剂吐温80和阴离子型表面活性剂十二烷基苯磺酸钠(SDBS),研究表面活性剂不同类型和用量时,对硬质闭孔三聚氰胺泡沫结构和性能的影响。

1 实验 1.1 主要仪器与材料材料:三聚氰胺,37%甲醛溶液,多聚甲醛,六次甲基四胺,柠檬酸三钠,正戊烷,均由国药集团化学试剂有限公司生产;十二烷基苯磺酸钠(SDBS):天津福晨化学试剂厂生产。

主要仪器与设备:表/界面张力仪(DCAT21),德国Data physics公司;电子万能材料试验机(3385H),美国Instron公司;扫描电子显微镜(su1510),日本日立株式会社。

1.2 试验方法在三口烧瓶内加入一定量的甲醛溶液与多聚甲醛后将其置于水浴锅中,95℃恒温加热,并伴随机械搅拌作用,使多聚甲醛完全溶解得到甲醛溶液后,冰水浴降温至25℃。加入三聚氰胺,控制甲醛与三聚氰胺摩尔比为3:1,通过六次甲基四胺调节溶液为弱碱性,升温至80℃,进行恒温反应1 h左右,用浊点法判断树脂反应终点,最后冰水浴降温至25℃出料,得到可发性树脂。按照表 1配方,准确称量可发性树脂及发泡助剂,保证发泡倍率一致。

| 份 | ||||

| 可发性树脂 | 发泡剂 | 固化剂 | 表面活性剂 (吐温80) |

表面活性剂 (SDBS) |

| 100 | 6 | 10 | 3 | 3、5、7、9 |

在冰水浴环境下,向树脂中加入一定比例的表面活性剂,利用智能型砂磨分散机,在2 500 r/s的转速下搅拌,混合均匀后,同时加入固化剂、发泡剂,搅拌10 s,倒入在90℃下预热3 min的模具,密封模具后放入90℃的烘箱内恒温发泡2 h,将模具取出自然冷却后取出泡沫样品,制得吐温80用量3%,SDBS用量分别为3%、5%、7%及9%的5种泡沫试样。所得泡沫密度在61~63 kg/m3内。

1.3 性能测试和表征(1) 树脂表面张力测试

根据GB/T 22237—2008表面张力的测定方法测试不同树脂试样的表面张力。

测试:先清洗铂金片,用酒精灯烧红,冷却后安装在设备中,向树脂中加入表面活性剂,充分搅拌均匀后,将试样放入10 mL的玻璃烧杯内,试样高度约2 cm,放入测试台,在25℃恒温条件下进行测试。

(2) 扫描电子显微镜

采用日本日立株式会社的su1510型电子显微镜观察泡沫的微观形态结构。

测试:在泡沫内部截取小块试样,避免破环截面形态,进行喷金处理后,放入显微镜内进行观察。

(3) 压缩性能测试

根据压缩测试标准ASTM D1621—2010,由Instron公司生产的3385H型电子万能材料试验机上测试泡沫的压缩性能,泡沫密度均在61~63 kg/m3内。

测试:在泡沫内部随机取50 mm×50 mm×25 mm尺寸的压缩试样,压缩测试速率设为2.5 mm/min。

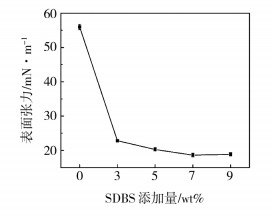

2 结果与讨论 2.1 树脂表面张力图 1是SDBS用量不同时树脂的表面张力,纯树脂表面张力为55.96 mN/m,添加表面活性剂后,可以有效的降低树脂表面张力。随着SDBS用量的增加,树脂的表面张力呈现先降低后稳定的趋势。主要因为SDBS在树脂中达到胶束浓度,再继续增加其用量,树脂表面张力不再降低。

|

| 图 1 SDBS用量不同时树脂的表面张力 Figure 1 Surface tension of resins with different SDBS concentration |

SDBS与吐温80用量均为3%时树脂的表面张力分别为22.815和24.056 mN/m,相比于吐温80,SDBS使得树脂的表面张力降低更多。

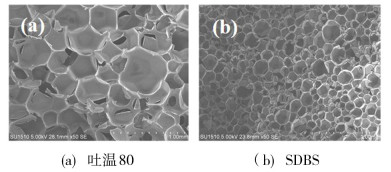

2.2 泡沫的微观形态图 2为表面活性剂用量为3wt%时,吐温80和SDBS所得泡沫的微观结构图。由图 2(a)可看出泡沫的孔径较大,具有少量的小泡孔,孔径均匀度较差。图 2(b)泡沫的孔径显著减小,泡沫结构更加细密均匀。表面活性剂不同所得泡沫的结构差异主要是树脂表面张力和表面活性剂的稳泡性不同所至。一方面,相比于吐温80,SDBS使树脂表面张力更小,根据Gibbs自由能成核速率公式[8],随着树脂表面张力降低,成核所需的自由能降低,成核率增加,成泡率增加,因此泡沫体尺寸减小且更加均匀。结合前期研究,相比于SDBS 3wt%,吐温80用量为5wt%时,树脂表面张力更小,但所得泡沫孔径较大。因此吐温80和SDBS的稳泡性差异是导致泡沫结构不同的重要因素。

|

| 图 2 不同类型表面活性剂用量泡沫扫描电镜图 Figure 2 SEM images of foam with different types of surfactant |

SDBS相比于吐温80,疏水性好,疏水基团烷烃直链较长。而聚合物与表面活性剂的主要驱动力是疏水力[9],因此SDBS更容易与三聚氰胺结合形成复合物,增加气液界面膜的强度和弹性。这与Denslow和Rickle[6]研究一致,在树脂发泡过程中,具有较强疏水基团的表面活性剂,稳泡性更好。并且表面活性剂的非极性基团朝向气泡内部,极性基团朝向液体,SDBS属于阴离子表面活性剂,吸附于气泡膜上使气泡液膜带有电荷,且同性电荷相斥,相邻气泡液膜具有斥力作用,不容易靠近凝结使气泡破裂合并[10],气泡稳定性好,小气泡更容易保存。同时发泡温度接近吐温80的浊点温度,导致其与树脂形成的氢键易断裂[7],水合能力下降,不能有效的减缓泡壁间液体流动,因此泡壁易破裂,气泡易合并,形成大气泡。因此SDBS制得的泡沫更加细密均匀。

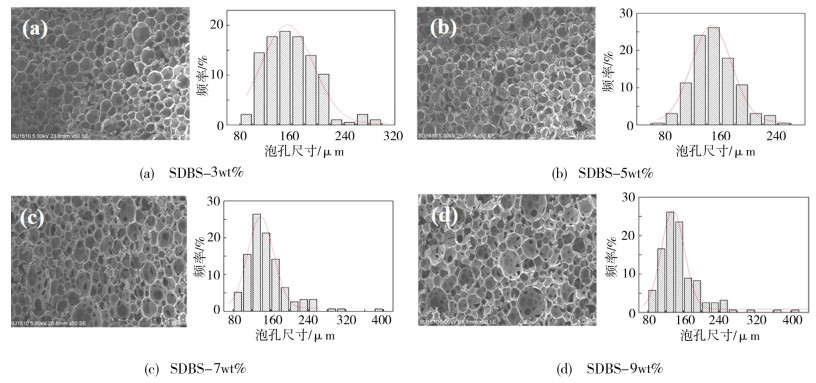

如图 3为SDBS用量不同,三聚氰胺泡沫的SEM图和孔径分布图。可以看出,SDBS用量为3wt%时,泡壁完整性好,具有较好的闭孔结构,泡孔的尺寸较大,最大泡孔直径为0.29 mm。随着表面活性剂用量增加,泡沫孔径减小,泡壁膜出现破坏,均匀度先提高后降低。主要是由于SDBS用量增加,树脂的表面张力降低,成核所需自由能降低,成核速率增加,总气泡数增加,因此泡沫孔径更小,更加均匀。同时树脂表面张力降低,导致在发泡过程中,树脂无法有效包裹住生长中的气泡,使其出现泡壁膜的撕裂、破孔现象[11]。当SDBS用量为5wt%时,泡孔更加细密均匀[图(b)],但是泡壁膜撕裂现象严重。

|

| 图 3 SDBS含量不同泡沫的SEM图和泡孔尺寸分布 Figure 3 SEM images and cell size distribution of foams with different SDBS concentration |

SDBS用量过大时,由图 3(c)和(d)可知,泡孔中出现少量大泡孔,最大的泡孔直径达到0.40 mm,孔径的均匀度下降,同时破孔现象更严重,泡壁膜撕裂性破坏,且出现小部分穿孔现象。主要因为树脂表面张力太低,树脂无法有效的稳定生长中的气泡,使部分小气泡坍塌、合并,形成大气泡,导致泡沫孔径均匀度降低[12],泡壁破裂严重。同时在“准备发泡”过程中(即在树脂中加入乳化剂、发泡剂、固化剂并且在规定的转速下机械搅拌8 s)发现,SDBS的用量增加,因为其稳泡性较强,在高速搅拌中,使空气被捕捉入发泡液中,使混合发泡液的体积增加。SDBS用量越多,发泡时,发泡体内气体越多,气压越大,发泡时气体易冲出,导致泡沫的泡壁膜破坏严重。特别SDBS用量增加至7wt%~9wt%时,树脂张力较小且泡内压力过大,导致气泡生长不稳定,产生一些大小泡,泡孔尺寸均匀度变差。

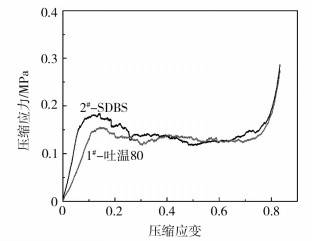

2.3 泡沫的压缩性能图 4是两种类型表面活性剂用量为3wt%时制得泡沫的压缩应力-应变曲线。由图看出,压缩曲线均呈现明显的三个阶段:线弹性区、塑形平台区、密实区。2#样品压缩性能较好,相比于1#样品,2#样品的压缩强度和弹性模量分别增加了36.43%、54.32%。这主要因为使用SDBS的泡沫孔径较小,因此承力的泡体棱柱数量、泡壁的数量均增加,当泡沫受到载荷作用时,压力分布更加均匀,泡沫抵抗变形能力更强。并且破坏最先发生在泡沫内力学性能薄弱层,与大孔径泡沫相比较,孔径较小的泡沫的薄弱层由更多的单泡层构成,不易被破坏,使泡沫的压缩强度与模量更高。

|

| 图 4 不同类型表面活性剂制得的泡沫压缩应力-应变曲线 Figure 4 Compression stress curves of foam with different types of surfactant |

SDBS用量不同时泡沫的压缩性能如图 5所示,当SDBS用量为3wt%时,泡沫的压缩强度和模量值最大分别为0.176、3.75 MPa,随着其用量增加,泡沫的压缩强度和模量均减小。

|

| 图 5 SDBS含量不同泡沫的压缩性能 Figure 5 Compression properties of foam with different SDBS concentration |

其用量为5wt%时,压缩强度和模量下降至0.164、3.20 MPa。原因是在泡沫受载荷作用时,非轴向泡壁产生拉伸变形,轴向泡壁发生弯曲变形,增强此方向上泡棱抵抗压力作用下形变的能力[13],提高泡沫的压缩强度和模量,且泡壁有传递力的作用,可以将力分散到更多受力点,增大泡沫在外力作用下抵抗变形的能力,而泡壁的破裂导致泡沫力学性能变差,因此压缩强度和模量均降低。当用量7wt%时,泡壁破裂严重,且孔径均匀度降低,其中大泡体容易形成承力薄弱区,造成泡沫局部破坏,导致其压缩性能更差。再继续增加其用量,泡沫的压缩性能趋于稳定。因为表面活性剂用量,通过影响泡沫的形态结构,进一步影响泡沫的压缩性能,大于7wt%时SDBS用量对三聚氰胺泡沫的微观形态结构影响较小,因此泡沫的力学性能不再发生显著变化。

3 结论(1) 相同用量下,使用SDBS树脂张力更小。且随着SDBS用量的增加,树脂的表面张力先降低,当达到7wt%的用量后,进入稳定平台区。

(2) 观察SEM图发现,表面活性剂用量为3%时,相比于吐温80,SDBS制得的泡沫,细密均匀,结构完整性好。随着SDBS用量的增加,泡沫孔径逐渐减小,泡沫的均匀度先提高后下降,泡壁破裂严重。

(3) 表面活性剂用量为3wt%时,相比于吐温80,SDBS制得的泡沫,孔径小且均匀,压缩性能更好。随着SDBS用量增加,泡沫的压缩强度和模量均降低,其原因是表面活性剂用量增加,泡壁破裂,承力作用变差,同时泡沫孔径不均,出现的大泡孔易形成受力薄弱区被破坏,从而导致压缩性能降低。

| [1] | 张玉森. 功能化三聚氰胺甲醛泡沫的合成及应用研究[D]. 济南: 齐鲁工业大学, 2012. |

| Cited By in Cnki (3) | |

| [2] | BASF (China) Co. Ltd. Basotect @-In the Aeronautics and Aerospace Industries[J]. 材料工, 2009(A2): 459-460. |

| Cited By in Cnki (1) | |

| [3] |

汪家铭. 三聚氰胺泡沫塑料应用前景[J].

化学工业, 2011, 29(5): 13–16.

|

| Cited By in Cnki (5) | |

| [4] | 杨斌峰, 朱国清, 沈铁清, 等. 一种三聚氰胺甲醛树脂闭孔泡沫的制备方法[P]. 江苏: CN102898778A, 2013-01-30. |

| Cited By in Cnki | |

| [5] |

何欢, 孟冬, 陈学玺. 三聚氰胺甲醛树脂硬质泡沫体的研究[J].

应用化工, 2013, 42(6): 1065–1067.

|

| Cited By in Cnki (8) | |

| [6] | DENSLOW K R, RICKLE G K. Surfactant effects in phenolic foam resins[J]. Journal of Cellular Plastics, 1989, 25(1): 31–42. |

| Click to display the text | |

| [7] | WANG D, ZHANG X, LUO S. Preparation and property analysis of melamine formaldehyde foam[J]. Advances in Materials Physics and Chemistry, 2012, 2(4): 63–67. |

| Click to display the text | |

| [8] |

蔡业彬, 国明成, 彭玉成, 等. 泡沫塑料加工过程中的气泡成核理论(Ⅰ)——经典成核理论及述评[J].

塑料科技, 2005(3): 11–16.

|

| Cited By in Cnki (51) | |

| [9] |

冯先华, 董爱娥. 表面活性剂与聚合物的相互作用[J].

日用化学工业, 2002(3): 43–46.

|

| Cited By in Cnki (49) | |

| [10] | 刘程. 表面活性剂应用大全[M]. 北京: 北京工业大学出版社, 1994: 262. |

| [11] |

林静, 王娟, 赵彤. 酚醛泡沫闭孔率测试方法及其主要影响因素的研究[J].

高分子学报, 2013(1): 112–117.

|

| Cited By in Cnki (1) | |

| [12] | MA Y, ZHANG W, WANG C. Preparation and characterization of melamine modified urea-formaldehyde foam[J]. International Polymer Processing, 2013, 28(2): 188–198. |

| Click to display the text | |

| [13] | GIBSON L, ASHBY M. Cellular solids structure and properties[M]. US: Cambridge University Press, 1999: 155-256. |