2. 航天材料及工艺研究所, 北京 100076;

3. 哈尔滨工业大学, 哈尔滨 150001

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076;

3. Harbin Institute of Technology, Harbin 150001

树脂基复合材料已成为当代飞行器主承力结构的重要材料体系[1],连接设计在复合材料结构设计中是必不可少的关键环节[2]。为解决机械连接过程中金属紧固件与复合材料结构热膨胀不匹配性问题,本文开展了复合材料螺纹紧固件研制工作。

由于树脂基复合材料构型的特殊性,研制尺寸越小的紧固件越为困难。为克服该问题,必须对成型工艺进行深入研究。综合分析当前各种工艺的特点可知:拉挤成型[3]制品难以制得螺栓头;机械加工方法成型的螺栓强度不足;注塑成型[4]制品由于纤维短导致强度低,并且热塑性树脂不可在高温环境下使用。因此本文拟采用模压成型法研制复合材料螺纹紧固件。

1 复合材料螺纹紧固件制备通过对树脂与碳纤维的浸润性、界面剪切强度、单向板基本力学性能等方面进行综合考虑,确定采用T800碳纤维与TDE85/615树脂体系来进行复合材料螺纹紧固件的制备。

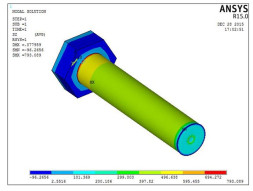

首先将模塑料预制成合适长度的圆柱,然后再加入压模中成型。采用连续纤维模塑料,其纤维含量可达75%,且制品表面光洁,尺寸精度高。将预热后的模压料放入型腔,在模具温度升高后,液压机快速下行,上下模闭合,缓慢施加成型压力,经过保温保压,模压料固化成型,取出螺栓制品,制得的M5复合材料螺栓如图 1所示。

|

| 图 1 模压制得的螺纹紧固件 Figure 1 Threaded fasteners made by mold pressing |

紧固件按[0°/45°/-45°/90°]顺序铺层。材料体系选择T800级碳纤维增强树脂基复合材料系,性能参数见表 1。

| E11/GPa | E22=E33/GPa | G12=G13/GPa | G23/GPa | ν12=ν13 | ν23 |

| 152.5 | 7.7 | 4.5 | 3 | 0.323 | 0.22 |

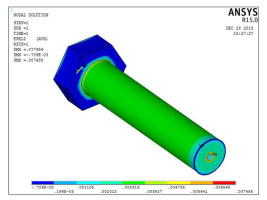

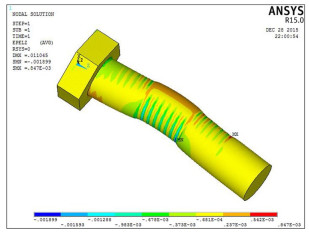

模型简化后建模如图 2所示,螺栓规格为M5,长度为22 mm。

|

| 图 2 螺栓模型 Figure 2 Bolt Model |

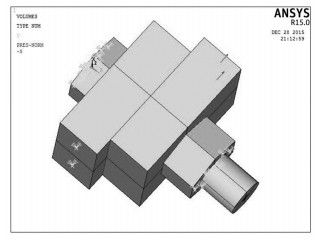

由于每个单元要涉及铺层信息,因此,为了保证铺层的正确性,划分网格的时候应尽量使单元如图 3所示。

|

| 图 3 网格划分 Figure 3 Meshing |

对于M5模型,拉伸仿真分析时固定螺帽的端面,在螺栓尾部端面施加200 MPa拉应力,相当于施加2.84 kN的拉力。边界条件如图 4所示。M5螺栓的轴向应力云图如图 5所示,轴向应变云图如图 6所示,变形图如图 7所示。

|

| 图 4 施加拉伸载荷 Figure 4 Extension load |

|

| 图 5 拉伸轴向应力云图 Figure 5 The axial tensile stress cloud |

|

| 图 6 拉伸轴向应变云图 Figure 6 Tensile axial strain contours |

|

| 图 7 拉伸轴向变形云图 Figure 7 Axial tensile deformation cloud |

从应力云图可以看出,M5螺栓轴向最大的应力约为800 MPa,根部应力最大,说明在拉伸载荷作用下,根部容易发生破坏,这也与真实的螺栓失效模式相一致。M5螺栓根部的最大应变为4 500 με左右,螺杆上的应变均为3 150 με左右,螺栓轴向的最大变形为78 μm,均满足要求。

螺栓剪切分析中首先定义螺栓与连接板之间以及螺栓与螺母之间的接触。由于实体单元选择的是solid 186单元,故目标面与接触面应该选择与之对应的conta 174和targe 170单元。单元类型如图 8所示,生成接触面如图 9所示。

|

| 图 8 单元类型 Figure 8 Type |

|

| 图 9 接触面 Figure 9 Contact surfaces |

固定螺帽与螺母的端面,并且固定连接板的一侧,同时在另一块连接板上施加5 MPa的均布拉应力,相当于在M5螺栓上施加0.45 kN的剪切力,剪切载荷施加如图 10所示。

|

| 图 10 剪切载荷施加 Figure 10 Shear load applied |

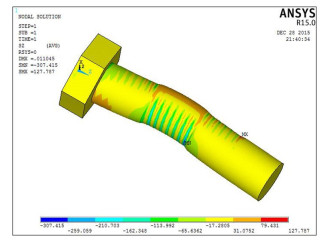

螺栓的轴向及加载方向y向的应力云图、应变云图分别如图 11~图 14所示。M5螺栓轴向最大压应力为307 MPa,位于两块连接板交界处及第二块连接板与固定螺母的连接处。螺栓的轴向最大拉应力为127 MPa,位于螺母的固定端面接触的牙上。螺栓y向最大压应力为40 MPa,位于连接板与螺母接触的地方;螺栓的y向最大拉应力均为16 MPa左右,位于螺杆的根部。从这两个方向的应变来看,最大压应变均远大于最大拉应变,y方向的应变最大,为3 900 με,位置在两块连接板交接处及第二块连接板与固定螺母的连接处。

|

| 图 11 剪切轴向应力云图 Figure 11 Axial shear stress cloud |

|

| 图 12 剪切y向应力云图 Figure 12 y shear stress cloud |

|

| 图 13 剪切轴向应变云图 Figure 13 Cut axial strain contours |

|

| 图 14 剪切y向应变云图 Figure 14 y shear strain contours |

对已经制备的复合材料螺栓进行拉伸试验,参照GJB 715.23A—2008《紧固件试验方法拉伸强度》。试验时采用插入型夹具。为保证拉伸时试样发生破坏,该复合材料螺栓配用足够强度的螺母,螺母视为夹具的一部分。

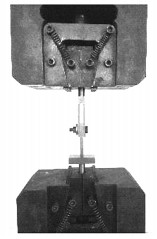

将试件和夹具的组装件放在试验机的拉头之间,因安装误差或偏心载荷所造成的最大应力与平均应力之差不超过平均应力的3%。安装完成后如图 15图所示。

|

| 图 15 拉伸试验安装 Figure 15 Tensile test installation |

缓慢且平稳地对试件施加拉伸载荷直到试样破坏,加载速率为0.5 mm/min。此次试验针对M5的螺栓,拉伸5个紧固件试样。结果表明:拉伸破坏载荷均值为4 534.8 N,破坏模式为螺纹拉脱。此外,试验时在螺杆部分粘贴了应变片,通过测量拉伸过程中螺杆部分的应变计算得到螺杆部分的弹性模量为71 GPa,均满足设计要求。

5 剪切试验验证进行单剪试验试验标准参考GJB 715.24A—2002《紧固件实验方法单剪》。该复合材料螺纹紧固件同样需要配用足够强度的螺母,以保证剪切破坏是发生在螺杆上,而不是因为螺栓与螺母配合的强度不够而在螺纹处发生破坏。

将试件装在单剪夹具中,并置于试验机的两个压头之间,安装完成后如图 16所示。

|

| 图 16 单剪试验安装 Figure 16 Single shear test installation |

缓慢平稳地对试件施加连续的载荷直到载荷不增加而试件变形仍继续增加时,加载速率为0.5 mm/min,测定复合材料紧固件的单剪载荷。此次单剪试验采用5个紧固件试样。结果表明:单剪破坏载荷均值为10.131 kN, 破坏模式为剪切破坏, 结果满足设计要求。

6 结论(1) 确定采用TDE85/615树脂体系制备复合材料螺纹紧固件,辅以合理的成型工艺,研制出了满足设计技术要求的树脂基复合材料螺纹紧固件。

(2) 应用数值仿真分析技术,建立了螺纹紧固件仿真分析模型,通过对紧固件的应力、应变和变形云图分析,预测了紧固件的力学性能。

(3) 成功研制了复合材料螺纹紧固件,解决了金属紧固件与复合材料结构热膨胀不匹配的问题,扩大了树脂基复合材料结构的应用范围。

| [1] | 沈真, 张晓晶. 复合材料飞机结构强度设计与验证概论[M]. 上海: 上海交通大学出版社, 2011: 2. |

| [2] | 谢鸣九. 复合材料连接[M]. 上海: 上海交通大学出版社, 2011: 1. |

| [3] |

陈博. 我国复合材料拉挤成型技术及应用发展情况分析[J].

玻璃钢/复合材料, 2014(9): 34.

|

| Cited By in Cnki (3) | |

| [4] |

肖微. 浅析塑料注塑成型及其模具的应用[J].

科技创新与应用, 2016(11): 31.

|

| Cited By in Cnki (1) |