2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076

编织复合材料结构呈网状交织不分层整体,具有优良的层间性能和综合力学性能[1],使用抗高温树脂固化成型的碳纤维编织结构件具有十分良好的耐烧蚀性和耐冲刷性[2]。在生产工艺上,使用编织技术可以直接编织出各种形状、不同尺寸的整体异型构件,结构件成型后不需再加工,避免了后加工造成的纤维损伤。近20年来,国际上对三维编织复合材料的制造与应用技术,如用三维编织复合材料制造耐高温、烧蚀和高冲刷的导弹头锥、火箭发动机的喉衬、发动机裙和导弹弹体或火箭箭体、航天器特殊结构件、飞机机翼等的研究极为重视[3]。

碳纤维复合材料编织制造纤维构架常用有3D和2.5D编织结构、正交三向结构、多轴向结构等。在工程实践中,考虑到自动化生产条件和效率问题,2.5D编织结构往往成为优选。编织复合材料在使用过程中必须进行的弹性、热物理性能、强度和失效等情况的分析计算主要有解析法和数值法。用解析法和数值法来预测编织复合材料的力学性能是一种成本低且有效的方法,由于结构的复杂性用解析法对编织复合材料的结构建模很困难[4]。针对目前3D编织构件静态力学和动态力学研究较多[5-7]、热力性能研究较少的情况,本文通过对工作于高温、热冲刷和热力载荷复合作用环境下,使用碳纤维复合材料2.5D编织工艺生产的发动机支撑结构的有限元分析和地面热强度试验考核,研究该产品适应于高温热环境使用能力和结构热传导特性,同时通过试验验证有限元分析的正确性和准确性。

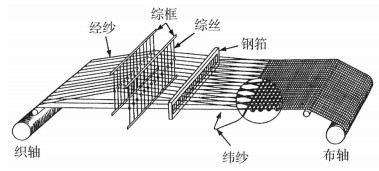

1 复合材料2.5D编织结构件 1.1 2.5D编织原理2.5D编织复合材料采用机织或编织成型,通过纬纱和经纱之间缠绕形成互锁,纤维束在厚度方向上以一定角度进行交织,使材料具有更好的整体性,因而具有良好的剪切性能及很强的可设计性。2.5D编织复合材料避免了2D编织复合材料层间性能差和3D编织复合材料工艺复杂的缺点,降低了制造成本、缩短了生产周期,且易于制备回转构件。使用2.5D编织工艺制造的结构件典型特点是纬纱平直、经纱弯曲、结构为整体、可机械加工。2.5D编织结构件编织工艺原理见图 1。

|

| 图 1 2.5D编织工艺原理 Figure 1 Process principle of 2.5D braiding structure |

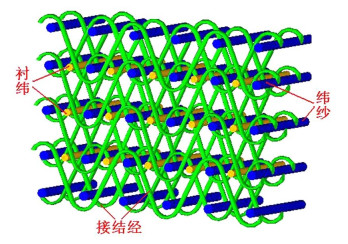

发动机支撑结构件编织2.5D结构织物是将经纱系统垂直吊起来,按照设计的行与列对经纱进行初始排列,然后把经纱按设计好的运动规律互相进行位置变换,每变换一次位置,引一次纬纱,从而实现经纱和纬纱的一次“交织”。根据设定的结构,变换若干次经纱位置并引入相应的纬纱后完成一个完整运动循环,经纱和纬纱实现了多次“交织”,完成一个完整的结构单元,重复以上运动循环,直到编织完成为止。对初始行与列排布及每列经纱运动规律进行调整,就可以编织出不同结构的2.5D编织织物结构。2.5D编织工艺结构件微观结构见图 2。

|

| 图 2 2.5D编织工艺微观结构示意图 Figure 2 Schematic diagram of 2.5D braiding microstructure |

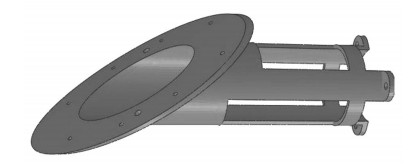

发动机支撑结构件结构形式为典型的圆柱回转体薄壁结构(图 3),壁厚均为3 mm,中间均布三处散热开口,回转体轴向为纬向,回转方向为经向,2.5D编织织物经、纬向工艺参数见表 1。

|

| 图 3 发动机支撑结构图 Figure 3 Engine support structure |

| 经纱 | 纬纱 | 经密/根·cm-1 | 纬密/根·cm-1 | |||

| 圆柱 | 直翻边、斜翻边 | 圆柱 | 直翻边、斜翻边 | |||

| 单股 | 直翻边为双股,其他为单股 | 9.0±1.0 | 8.5±1.5 | 3.5±1.0 | 3.5±1.0 | |

2.5D编织发动机支撑结构件成型使用RTM工艺制造[8],系统由原材料系统、注胶系统和模具系统组成。过程是将预制件放入密闭的模具中,在一定的温度、压力下,将耐高温树脂注入模腔而固化成型。

2 2.5D编织构件热传导分析与预示 2.1 热分析理论基础无内热源的热传导控制方程为:

| $ \frac{\partial }{{\partial t}}\left( {\rho cT} \right) = \frac{\partial }{{\partial {x_i}}}\left( {{k_i}\frac{{\partial T}}{{\partial {x_i}}}} \right) $ | (1) |

式中,T为温度,ρ为密度,c为比热容,k为热导率,i=1, 2, 3。

初始条件为:

| $ T{|_{t = 0}} = 20℃, {\rm{on}}\mathit{\Omega} $ | (2) |

式中,t为时间,Ω为热传导求解域。

边界条件为:

| $ - {k_n}\frac{{\partial T}}{{\partial n}} = h\left( {T - {T_{\rm{e}}}} \right) + \varepsilon \sigma \left( {{T^4} - {\rm T}_{\rm{e}}^4} \right), {\rm{on}}\mathit{\Gamma} $ | (3) |

式中,n为边界法向,h为对流换热系数,ε为辐射系数,σ为玻尔兹曼常数,Te为环境温度; Γ为边界区域。

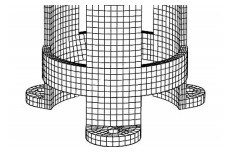

2.2 结构热传导有限元分析采用有限元方法对发动机支撑结构进行热分析,Abaqus有限元模型见图 4,采用六面体一阶热传导单元。热源位于套筒内,温度梯度主要沿3 mm厚度方向,在此方向划分4个单元。结构材料性能见表 2。

|

| 图 4 有限元分析模型 Figure 4 Finite element analysis model |

| 密度/kg·m-3 | 比热容/J·(kg·K)-1 | 热导率/W·(m·K)-1 |

| 1700 | 1400 | 1.5 |

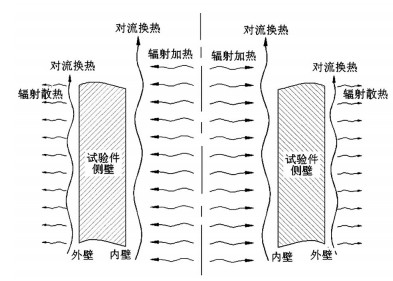

计算使用边界条件见图 5,图中模拟在真实受热状态下发动机支撑结构单面结构受热传导过程(另一面结构与其对称),右侧“辐射加热”是发动机支撑结构圆柱筒内发动机产生的高温热量向结构外传导,图中“试验件”模拟的是3 mm厚发动机支撑结构圆柱体单面壁板,左侧“辐射散热”是发动机支撑结构圆柱体外侧向空间散热过程。参数设置为:结构内壁有石英灯管辐射加热,辐射系数取0.8,石英灯管温度为1 150℃;外壁有辐射散热,辐射系数取0.8,环境温度取20℃;内壁和外壁均有对流换热散热,考虑到试验室空间较大,热试验对空间温度影响较小,取环境温度为20℃,内壁换热系数取h1,外壁换热系数取h2,根据热补偿条件,h1=h2=80 W/(m2·K),环境初始温度取20℃。计算时间步长采用自动增量策略,总时长为200 s,初始时间步长为0.1 s,最小时间步长为ms,最大时间步长为1 s,约束每个时间步长的结构最大温升不超过20℃。

|

| 图 5 筒壁的边界条件示意图 Figure 5 Schematic diagram of cylinder wall boundary conditions |

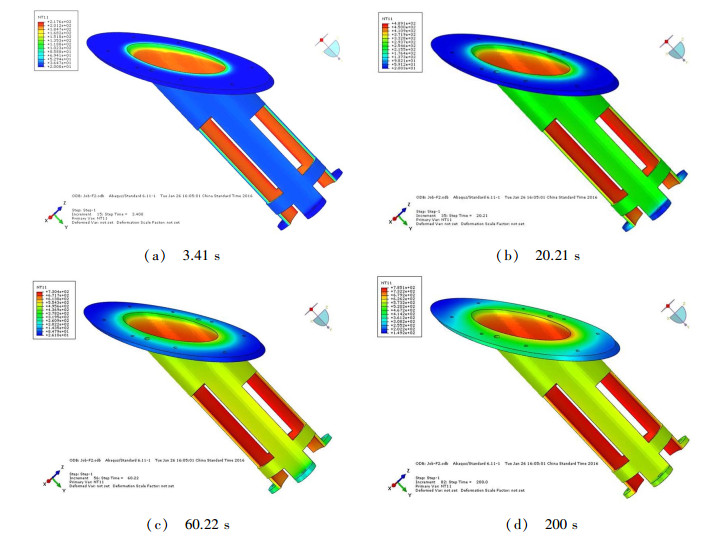

计算后的结构随加热时间变化,取不同时间下结构温度云图见图 6。

|

| 图 6 4种不同加热时间热传导云图 Figure 6 Heat conduction cloud image of structure heated on 4 time |

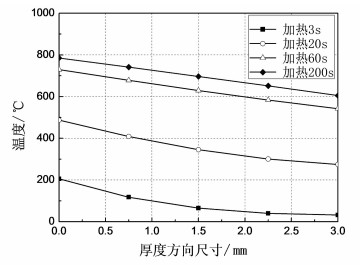

内壁施加辐射热时,内壁温度较高,外壁温度较低;热量从内壁传向外壁,随着时间推移,结构温度逐渐升高,且向耳片扩散。筒壁厚度方向温度分布见图 7,温度较低时,呈现出非线性分布特性;加热60 s后,温度逐渐趋于稳定,厚度方向呈线性分布特性。

|

| 图 7 不同时刻在结构厚度方向的温度分布 Figure 7 Temperature distribution in thickness direction of structure at different time |

2.5D编织发动机支撑结构件高温热环境考核方案为地面富氧状态热强度石英灯加热考核。考核目的是在模拟发动机工作高温环境下,验证2.5D编织结构件能否满足发动机长时高温热环境使用要求,结构件在高温环境是否会出现散架、结构解散不满足热强度使用要求的情况,并获取结构件各处温度数据。试验环境为地面富氧状态,即空气自由状态,试验件散热通畅。热源放置在试验结构件内部,热源前端凸出结构件端面。

3.2 加热温度换算黑体辐射原理公式为:

| $ E = \xi \delta {T^4} $ | (4) |

式中, E为辐射能量;ξ为材料吸收率;δ为辐射常数;T为辐射体表面温度。

结构受热最严酷位置为发动机喉部,直径为33 mm,热源为Q1,温度为1 400℃;加热棒外缘直径为62 mm,热源为Q2。试验中要求保证热源对试验件提供能量一致,即:

| $ {Q_1} = {Q_2} $ | (5) |

| $ {Q_1} = {E_1}{S_1} = \xi \delta {\left( {1400 + 273} \right)^4} \times h \times {\rm{\pi }} \times {R_{{\rm{33}}}} $ | (6) |

| $ {Q_2} = {E_2}{S_2} = \xi \delta {\left( {T + 273} \right)^4} \times h \times {\rm{\pi }} \times {R_{{\rm{62}}}} $ | (7) |

得到:T=1 155℃。

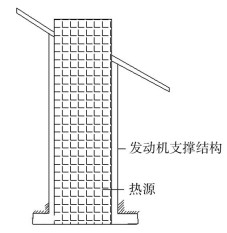

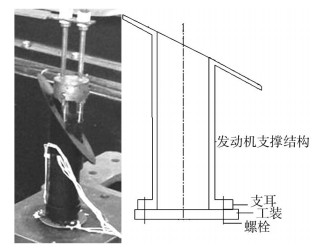

3.3 热源形状、加热温度确定及试验件安装采用石英灯辐射方式加热,并采用热能转换方式进行加热试验。加热热源主体为圆柱形,外径Φ62 mm,热源壁厚1 mm,外壁涂黑处理,考虑到试验过程中温度的控制,加热温度1 150℃,试验加热温度控制点在加热工装内壁轴向中间位置,试验加载方式见图 8。

|

| 图 8 试验加载方式 Figure 8 Test loading mode |

热源放置在试验结构件内部,热源前端凸出结构件端面,结构件下端安装固定,试验件无外部负载。试验件安装状态见图 9。

|

| 图 9 试验件安装图 Figure 9 Installation of the test piece |

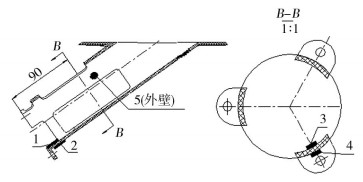

试件温度测点共7个,编号及位置见图 10。

|

| 图 10 试验件温度测点图 Figure 10 Temperature measuring point drawing of test |

试验控制器程序为:0~40 s,结构件加热温度从室温增加到1 150℃;保温40~300 s。加热过程中,发动机支撑结构件在试验进行到40 s时开始大面积出现烟雾,并有局部火苗,主要集中在圆柱形金属筒外缘。大面积着火一直持续约80 s后熄灭,之后基本无明火,但一直有物质蒸发冒烟。试验中产品状态见图 11。

|

| 图 11 热结构件加热过程烧蚀状态 Figure 11 Ablation state of thermal structure heating process |

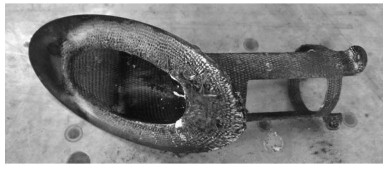

试验后进行试验件烧蚀状态检查,发动机支撑结构件表面已严重炭化,只剩下碳纤维编织机体,厚度明显变薄,绝大部分树脂已蒸发、燃烧炭化,发动机支撑结构件刚度、强度变弱。试验后产品烧蚀状态见图 12。

|

| 图 12 试验后的结构件烧蚀状态 Figure 12 Ablation state of the structure after test |

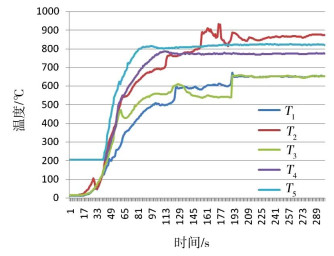

发动机支撑结构件试验中各测点温度测量数据见图 13。

|

| 图 13 试验温度测点数据 Figure 13 Test temperature measuring point data |

从结构件上的温度测点图可以得出以下结果。

(1) 各测点数据变化较平稳,发动机支撑结构件热强度试验中,内壁最高温度为950℃。

(2) 试验开始192 s前基本都处于发动机支撑结构机体温升过程,同时温度数值波动较大,这主要是发动机支撑结构燃烧着火引起;192 s之后各测点温度基本处于稳定状态,这与发动机支撑结构不再燃烧只有部分蒸发烟雾有关。

考核试验是在地面富氧状态下进行的,因而发动机支撑结构在试验中出现着火燃烧,从而加快了发动机支撑结构的烧蚀,而在真实飞行的真空状态下没有氧气,发动机支撑结构不会燃烧,树脂只会挥发、炭化,同时发动机支撑结构受热也只是局部的,重点在发动机喉部和喷口末端,因此,试验为极限考核状态,较真实使用状态要严酷很多。但从试验后结构件检查和静力试验验证来看,高温热环境作用后的发动机支撑结构仍能承载使用要求载荷,能够达到设计要求,证明使用2.5D编织的碳纤维复合材料构件在质量较金属材料减轻50%以上的情况下,仍能满足工程力热一体化功能需要。

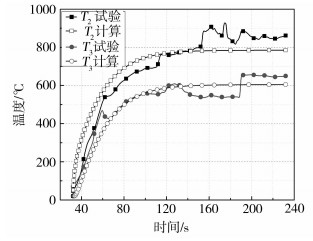

4 热强度试验与有限元计算结果对比对图 13中试验数据进行分析,测点T2和T3的变化比较有规律,数据可靠性比较高,采用这两点的数据对分析模型进行修正。分析数据特征发现,加热的时间起点约为32 s时刻,在200 s时刻以后温度数据趋于稳定。

对试验工况进行有限元分析,见图 14,有限元计算结果和试验实测值较吻合,误差在10%以内,表明有限元分析模型具有较高精度,计算方法正确,修正参数选取合理,能够指导实际工程使用。

|

| 图 14 有限元分析结果与试验实测值对比 Figure 14 Comparison of finite element analysis results with experimental data |

通过对2.5D编织工艺生产制造的发动机支撑结构进行的高温热传导过程分析、地面考核方案设计和验证研究,验证了采用该工艺制造的新型结构抗高温使用环境能力。

(1) 得到了碳纤维复合材料2.5D编织工艺+高温树脂制造的薄壁结构件,在富氧状态下,能够适应加热器1 150℃、壁面950℃高温环境长时间使用要求。最终主体结构不会散架,能够在具有热冲刷环境中使用。

(2) 通过高温热强度试验证明:2.5D编织工艺制造的结构件高温性能主要取决于树脂的高温性能。提高树脂的高温分解性能、快速炭化能力是提高碳纤维复合材料结构件高温性能的主要途径。

(3) 有限元与工程热强度试验考核的一致性,证明热强度试验中各项补偿条件和参数选取合理。同时,针对此类回转体薄壁结构,有限元计算具有较高的置信度,可以使用分析仿真的方法直接指导工程应用。

| [1] | 吴德隆, 沈怀荣. 纺织结构复合材料的力学性能[M]. 长沙: 国防科技大学出版社, 1998. |

| [2] |

肖丽, 华杨桂. 三维编织多功能结构复合材料的发展[J].

复合材料学报, 1994, 6(2): 21–27.

|

| Cited By in Cnki (17) | |

| [3] | 严实. 三维四向编织复合材料的力学性能研究[D]. 哈尔滨工业大学工学, 2007. |

| Cited By in Cnki (5) | |

| [4] | Levent Onal Sabit Adanur对二维编织复合材料弹性、热、强度及失效分析模型的评论[J]. 力学进展, 2008, 38(4): 502-514. |

| Cited By in Cnki (4) | |

| [5] |

李嘉禄, 孙颖, 李学明. 二步法方型三维编织复合材料力学性能及影响因素[J].

复合材料学报, 2004, 21(1): 90–94.

|

| Cited By in Cnki (20) | |

| [6] |

卢子兴, 杨振宇, 李仲平. 三维编织复合材料力学行为研究进展[J].

复合材料学报, 2004, 21(2): 1–7.

|

| Cited By in Cnki (82) | |

| [7] |

李嘉禄, 杨红娜, 寇长河. 三维编织复合材料的疲劳性能[J].

复合材料学报, 2005, 22(4): 172–176.

|

| Cited By in Cnki (42) | |

| [8] | 杨红娜. 三维编织复合材料接骨板的力学性能研究与设计[D]. 天津工业大学, 2002. |

| Cited By in Cnki (5) |