随着航空航天技术的发展,飞行器的承载能力越来越大,速度越来越快,航程越来越远,对结构材料的密度、强度、模量及其综合性能不断提出新的要求。作为最具代表性的一种先进树脂基复合材料,碳纤维增强复合材料(CFRP)具有比强度、比模量高,抗疲劳性能好,耐腐蚀、耐热性能优良等优点,在航空航天和军事领域中逐渐得到了广泛的应用[1-2]。世界先进飞机结构已经出现复合材料化的趋势,如美国B2战略轰炸机复合材料用量达到50%;空客A380大型客机仅CFRP用量就达32 t左右,加上其他各种复合材料,总用量在25%左右,开创了大型民用客机大量使用复合材料的先河[3]。目前CFRP在小型商务飞机和直升机上的使用量已占70%~80%,在军用飞机上占30%~50%,在民用大型客机上的用量也已增加到15%~50%。国外先进大型飞机上复合材料已经全面应用于飞机的主承力大型结构件[4]。一些工业和民用项目上也有CFRP材料的身影,比如LM公司大型CFRP风力发电机的叶片、部分汽车的发动机罩和上下悬架臂等,不仅保证了结构的强度,还降低了结构质量,实现了节能减排[5]。

CFRP及叠层结构的装配连接多采用铆接或螺接的机械连接形式,为了实现高质量高可靠性的连接,需要在这些构件上加工大量的精密装配连接孔,例如F-22战斗机每副机翼上都有14 000多个连接孔需要加工,空客A350飞机一个部件有超过55 000个连接孔需要加工[6]。由于装配孔数量巨大,制孔效率直接关系到整个产品的生产周期。据统计,航空航天飞行器中60%~80%的破坏都发生在连接部位[7],所以加工孔的质量和效率直接影响装配的质量和效率,决定着整个产品的安全性能和成本。本文针对CFRP振动辅助制孔技术的研究进展进行综述。

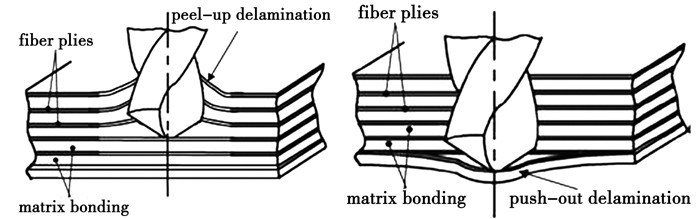

1 CFRP层板制孔存在的问题孔的加工方式有很多:机械加工、水射流、高能粒子束、电火花制孔等。但由于纤维吸水后材质变差,以及高能加工造成热损伤,所以工业上CFRP制孔仍以机械加工为主。由于CFRP材料具有硬度高、强度大、导热性差、各向异性、层间强度低等特点,在孔加工时易产生分层、孔口劈裂,刀具极易磨损,加工表面的表面质量低。除此之外,由于CFRP的基体和增强体之间的热膨胀系数不同,在切削高温下很容易产生残余应力,使加工精度也很难达到要求[8]。特别是由于CFRP材料在垂直于纤维方向的力学性能远小于沿着纤维方向的力学性能,导致CFRP材料层间剪切强度低,制孔过程中往往会出现独有的分层缺陷,如图 1所示[9]。

除了以上介绍的单一CFRP材料制孔容易产生的问题外,CFRP常与铝、钛合金一起叠层使用,如下一些原因进一步增加了制孔难度:(1) 铝、钛合金本身就是难加工材料;(2) 金属板和CFRP板叠层顺序会影响加工质量;(3) 金属和CFRP接合面处切削力、加工热呈现阶跃变化,刀具受力热冲击,易磨损崩刃,甚至折断;(4) 复合材料比单一材料更容易引发次生缺陷。

针对以上问题,国内外学者进行了深入研究,并提出了一些解决措施。张厚江等[10]指出CFRP材料制孔时宜采用高转速和低进给并合理选择切削速度和进给速度的比值。JAIN.S.[11]提出轴向力是影响分层的主要因素,认为CFRP孔加工存在临界不分层轴向力,只要使轴向力小于临界值,即可保证无分层产生。C.C.TSAO和H.HOCHENG[12-13]建立了多种钻头轴向推力的分层模型,并且从理论上分析了采用背支撑可以增加材料刚度减小分层。除钻削制孔外,铣削制孔特别是螺旋铣孔也可得到不错的加工效果[14]

除了采用传统的加工方式进行孔加工外,一些学者提出了振动辅助的加工方法来减少CFRP材料制孔缺陷,提高加工质量和加工效率[15-18]。

2 CFRP材料振动制孔机理 2.1 振动加工特点振动加工是一种特殊的加工方式,适合难加工材料的加工。振动加工时刀具对材料产生振动冲击,在一个振动周期内,切削短暂且不连续,这样就降低了平均切削力和切削温度,有利于精密加工的实现[19]。特别是高频振动加工具有自矫正性,加工后形位误差更小,可以获得较高的加工精度。

振动加工按振动频率可分为低频(<20 kHz)振动加工和超声(>20 kHz)振动加工。按照振动的维度,可分为一维和二维椭圆振动加工。在二维超声椭圆振动加工时,刀尖呈椭圆状轨迹运动,加工精度高,刀具寿命长,可以显著抑制毛刺和自激振动。在CFRP材料振动制孔研究中,目前主要采用一维轴向振动来进行辅助加工。

2.2 振动制孔机理一维振动钻削最为基础也应用最广,如果是轴向振动钻削,不妨设为:

| $ z\left( t \right) = A\sin \left( {2\pi ft} \right) + {v_m}t $ | (1) |

式中,z(t)是刀具的轴向位移,A是振幅,f是振动频率,t是时间,vm是进给速度。

通过对位移求导,可以求得刀具瞬时速度,当一个周期内的最小速度为负值时,刀具存在反向运动,就会与材料分离。因此由最小速度与0的关系,可以将振动钻削分为分离型钻削和不分离型钻削。通过控制振动参数和进给速度的关系,还可以控制瞬时切屑厚度,达到改变切屑形态的目的。

关于CFRP材料振动钻削力模型的研究,张林波等[16]将切削刃分成小的微元,通过积分求得主刃、横刃钻削力和平均钻削力,建立了麻花钻振动钻削模型。LIU J等[20]研究了套料钻的旋转椭圆超声加工(RUEM)并揭示了振动加工降低轴向力的机理。AOKI等[21]认为树脂部分在振动钻削中起了阻尼的作用,合理地选择振动振幅可以降低树脂层吸收的能量,进而减小钻削分层。

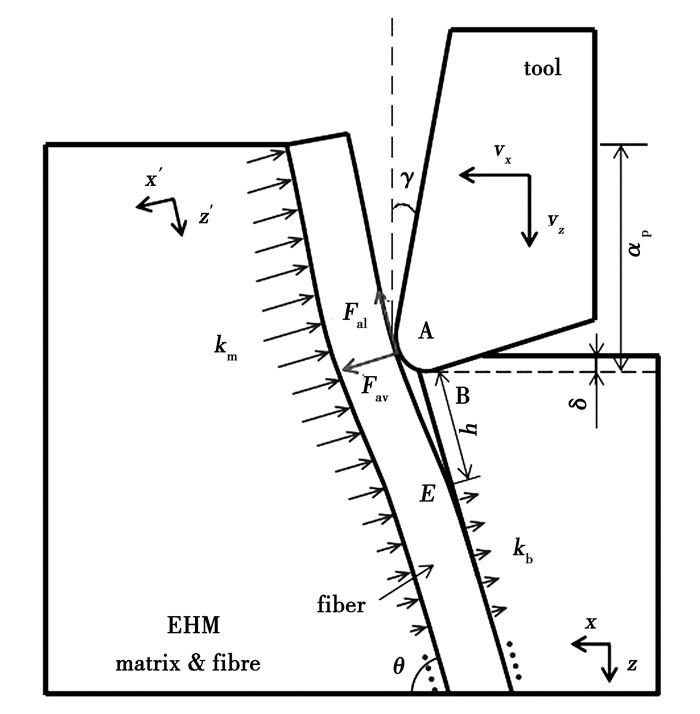

从微观切削的角度,张承龙、冯平发等[22]建立了基于单颗磨粒的套料钻旋转超声振动钻削模型。XU W和ZHANG L等[23-25]建立了单根纤维车削模型,如图 2所示,可以用于解释CFRP振动制孔机理。

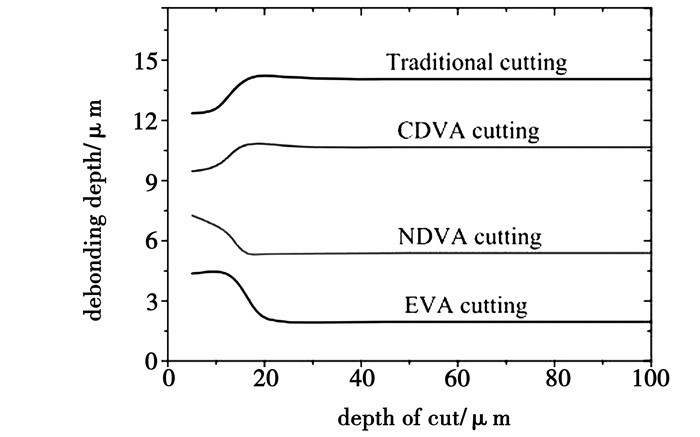

XU W和ZHANG L等利用弹性力学和断裂力学,按照最大拉伸极限准则,分析了在不同角度下的纤维断裂机理。对比了在导向角为90°,切深30 μm,切削速度1 m/min,振动频率17.43 kHz,轴向振幅为2.07 μm,垂直轴向振幅1.67 μm时,传统加工、沿切削方向振动辅助加工、垂直切削方向振动辅助加工以及椭圆振动辅助加工等几种方式对CFRP损伤深度的影响(图 3),发现椭圆振动切削造成的加工损伤层最小。此研究为CFRP材料的振动钻削微观机理的研究提供了有力的支撑。

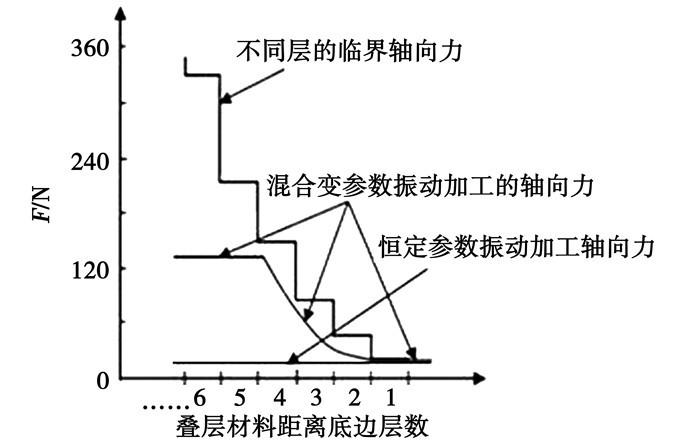

3 CFRP材料低频振动制孔工艺吉林大学王立江团队[26-28]较早开展了CFRP材料低频振动钻削的研究,根据纤维增强复合材料钻削分层临界力及钻削轴向力的理论模型,提出了混合变参数振动钻削纤维增强复合材料的新工艺,并给出了该工艺的实现方法(图 4)。在保证不出现钻削分层的前提下取得最佳的孔加工质量和生产效率。

在低频振动制孔的研究中,张林波等[16]指出在相同加工条件下,振动钻削CFRP平均轴向力降低了20%~30%。王立平等[29]构造振动钻头的动力学模型,从理论上验证了振动钻削对钻入定位精度机理、钻头的刚性化效果的影响。针对传统钻削时,刀具容易变钝造成钻削扭矩上升致使钻头极易扭断现象,王立平等[30]指出振动钻削使钻头产生“扭转-分离-衰减-重新钻入”的特点,效果是在施加恒定扭矩时钻头应变减小,使钻头不易扭断,因此提高了钻头的寿命。国外,PECAT等[31]采低频振动钻削CFRP和Ti6Al4V叠层材料时,发现相比传统钻削,低频振动钻削可以降低刀具磨损和切削区域温度。加拿大学者SADEK等[32]通过低频振动钻削实验发现低频振动可以降低50%切削温度和40%轴向力,并且认为进给量是影响钻削温度的主要因素。S. ARUL等[33]采用在进给方向上附加低频大振幅振动的方法进行GFRP制孔实验,对轴向力、后刀面磨损和分层缺陷进行了评价,认为低频振动在减少出口毛刺,有效断屑和降低轴向力上具有明显效果。R ZEMANN等[34]使用低频钻削CFRP也取得了不错的效果。

在CFRP/钛合金叠层结构材料的制孔研究方面,德国学者OLIVER PECAT等[31, 35]在传统钻削CFRP/钛合金叠层材料的基础上,在进给方向附加了低频辅助振动(振辐0.01~0.2 mm,固定频率1.5/rev),发现有节奏变化的进给量弱化了钛合金切屑的尺寸,进而使切屑顺利排出,减小了CFRP孔壁的损伤。

4 CFRP材料超声振动制孔工艺国内外学者同时也开展了超声频振动辅助制孔的研究。北航张德远等[36]对CFRP材料进行了超声波椭圆振动制孔工艺的研究,通过实验发现此工艺能有效降低刀具磨损、提高加工孔的表面质量和精度。美国的PEI Z. J.等[37-38]以金刚石磨粒旋转超声振动钻孔加工CFRP,建立了切削力模型用于预测加工参数和加工环境对切削力影响的关系。日本学者ISHIDA等[39]提出了超声振动和液氮低温冷却复合螺旋铣的制孔方法,认为该方法可以减小轴向力抑制制孔分层。2013年,伊朗学者MEHBUDI等[40]采用超声辅助钻削的方法对GFRP材料进行钻削实验研究,发现超声钻削可以显著减少钻削轴向力,极大地减少了钻削分层缺陷。英国拉夫堡大学的VADIM V. SILBERSCHMIDT等人[17, 41-43]进行了CFRP超声辅助钻削的有限元仿真和系列实验研究,通过考虑CFRP的热软化现象和超声振动局部冲击作用建立了超声辅助钻削CFRP的有限元模型,如图 5所示。同时通过有限元仿真和系列实验,发现超声钻削可以减少30%轴向力,极大地减少了钻削分层缺陷,但是钻削温度有所上升,其实验结果如图 6所示。

在CFRP/钛合金叠层结构材料的制孔研究方面,CONG W.L.等[18, 44]研究表明旋转超声加工可以降低切削力、扭矩,并且在超声下,CFRP入口和Ti的出口没有发现明显的分层和毛刺。西班牙学者ALEJANDRO SANDA[45]研究发现相比普通加工超声振动钻削可以善叠层孔的加工质量。

5 结语CFRP材料属于典型的难加工材料,国内外研究结果表明,CFRP振动辅助制孔工艺在降低加工损伤方面效果显著,振动辅助在CFRP孔加工方面潜力巨大。但是,目前CFRP材料的振动辅助制孔机理仍没有完全揭示,制孔工艺主要还是依据经验,不同CFRP材料的加工参数通用性较差,对于CFRP和钛合金等的叠层材料制孔仍没有特别好的办法。因此有必要在以下方面继续研究:

(1) 切削热与刀具磨损、材料损伤有直接关系,振动加工属于断续切削,振动参数对于加工热量影响还不是很清晰,还需深入研究以揭示振动制孔加工区域热力耦合机理。

(2) 目前关于CFRP材料制孔的仿真还比较少,其原因主要是CFRP本构模型建模困难,以及CFRP材料加工涉及参数较多等。所以如何有效准确建立材料模型,优化加工参数,还需要进一步探索。

(3) CFRP材料的缺陷涉及多种力学知识,包括板壳力学、弹性力学、断裂力学等,理论相对复杂,目前模型主要针对单向或准各向同性CFRP材料,而实际加工中多使用编织CFRP,所以不同CFRP层板的加工模型还有待深入研究。

(4) 工业制造追求高效率、低成本和高质量,所以有必要对CFRP材料的制孔工艺、装备和刀具等进一步优化,在这一方面仍然需要进行深入的研究。

| [1] |

张晓虎, 孟宇, 张炜. 碳纤维增强复合材料技术发展现状及趋势[J].

纤维复合材料, 2004, 21(1): 50–53.

|

| Cited By in Cnki (117) | |

| [2] | SOUTIS C. Fibre reinforced composites in aircraft construction[J]. Progress in Aerospace Sciences, 2005, 41(2): 143–151. |

| Click to display the text | |

| [3] |

陈绍杰. 复合材料与A380客机[J].

航空制造技术, 2002(9): 27–29.

|

| Cited By in Cnki (45) | |

| [4] |

陈绍杰. 复合材料技术与大型飞机[J].

航空学报, 2008, 29(3): 605–610.

|

| Cited By in Cnki (109) | |

| [5] |

杨小平, 黄智彬, 张志勇, 等. 实现节能减排的碳纤维复合材料应用进展[J].

材料导报, 2010, 24(3): 1–5.

|

| Cited By in Cnki (40) | |

| [6] | MüLLER-HUMMEL P, RICHTER J, MüLLER B.NeueWerkstoffefordernneueAllianzen[J]. |

| [7] |

官焕华. 复合材料的加工工艺与连接技术[J].

宇航材料工艺, 1998, 28(4): 28–31.

|

| Cited By in Cnki (14) | |

| [8] |

张厚江, 陈五一. 碳纤维复合材料的钻削加工[J].

新技术新工艺, 1998(5): 16–18.

|

| Cited By in Cnki (33) | |

| [9] | LIU D F, TANG Y J, CONG W L. A review of mechanical drilling for composite laminates[J]. Composite Structures, 2012, 94(4): 1265–1279. |

| Click to display the text | |

| [10] | 张厚江. 碳纤维复合材料(CFRP)钻削加工技术的研究[D]. 北京航空航天大学, 1998. |

| [11] | JAIN S, YANG D C H. Delamination-free drilling of composite laminates[J]. Journal of Engineering for Industry, 1994, 116:4(4): 475–481. |

| Click to display the text | |

| [12] | HOCHENG H, TSAO C C. Comprehensive analysis of delamination in drilling of composite materials with various drill bits[J]. Journal of Materials Processing Technology, 2003, 140(140): 335–339. |

| [13] | TSAO C C, HOCHENG H. Effects of exit back-up on delamination in drilling composite materials using a saw drill and a core drill[J]. International Journal of Machine Tools & Manufacture, 2005, 45(11): 1261–1270. |

| Click to display the text | |

| [14] |

李忠群, 郑敏, 王鑫. 螺旋铣孔技术研究进展[J].

湖南工业大学学报, 2013, 27(1): 38–42.

|

| Cited By in Cnki (4) | |

| [15] | HOCHENG H, HSU C C. Preliminary study of ultrasonic drilling of fiber-reinforced plastics[J]. Journal of Materials Processing Technology, 1995, 48(1): 255–266. |

| Click to display the text | |

| [16] | ZHANG L B, WANG L J, LIU X Y, et al. Mechanical model for predicting thrust and torque in vibration drilling fibre-reinforced composite materials[J]. International Journal of Machine Tools & Manufacture, 2001, Volume 41(00): 641–657. |

| Click to display the text | |

| [17] | MAKHDUM F, PHADNIS V A, ROY A, et al. Effect of ultrasonically-assisted drilling on carbon-fibre-reinforced plastics[J]. Journal of Sound & Vibration, 2014, 333(23): 5939–5952. |

| Click to display the text | |

| [18] | CONG W L, PEI Z J, DEINES T W, et al. Rotary ultrasonic machining of CFRP/Ti stacks using variable feedrate[J]. Composites Part B Engineering, 2013, 52(52): 303–310. |

| Click to display the text | |

| [19] | 隈部淳一朗. 精密加工振动切削(基础与应用)[M]. 北京: 机械工业出版社, 1985. |

| [20] | LIU J, ZHANG D, QIN L, et al. Feasibility study of the rotary ultrasonic elliptical machining of carbon fiber reinforced plastics(CFRP)[J]. International Journal of Machine Tools & Manufacture, 2012, 53(1): 141–150. |

| Click to display the text | |

| [21] | AOKI S, HIRAI S, NISHIMURA T. Prevention from delamination of composite material during drilling using ultrasonic vibration[J]. Key Engineering Materials, 2006, 2006(6): 465–470. |

| Click to display the text | |

| [22] |

张承龙, 冯平法, 吴志军, 等. 旋转超声钻削的切削力数学模型及试验研究[J].

机械工程学报, 2011, 47(15): 149–155.

|

| Cited By in Cnki (28) | |

| [23] | XU W, ZHANG L C, WU Y. Elliptic vibration-assisted cutting of fibre-reinforced polymer composites:Understanding the material removal mechanisms[J]. Composites Science & Technology, 2013, 92(3): 103–111. |

| Click to display the text | |

| [24] | XU W, ZHANG L C. On the mechanics and material removal mechanisms of vibration-assisted cutting of unidirectional fibre-reinforced polymer composites[J]. International Journal of Machine Tools & Manufacture, 2014, 80-81(5): 1–10. |

| Click to display the text | |

| [25] | XU W, ZHANG L. Mechanics of fibre deformation and fracture in vibration-assisted cutting of unidirectional fibre-reinforced polymer composites[J]. International Journal of Machine Tools & Manufacture, 2016, 103: 40–52. |

| Click to display the text | |

| [26] | LINBO Z, LIJIANG W, XIN W. Study on vibration drilling of fiber reinforced plastics with hybrid variation parameters method[J]. Composites Part A Applied Science & Manufacturing, 2003, 34(3): 237–244. |

| Click to display the text | |

| [27] | WANG X, WANG L J, TAO J P. Investigation on thrust in vibration drilling of fiber-reinforced plastics[J]. Journal of Materials Processing Tech, 2004, 148(2): 239–244. |

| Click to display the text | |

| [28] |

张林波, 王立江, 刘向阳, 等. 多元变参数振动钻削复合材料的研究[J].

中国机械工程, 2002, 13(3): 236–238.

|

| Cited By in Cnki (1) | |

| [29] |

王立平, 何玉辉. 振动钻削时钻头的动力学模型[J].

汽车技术, 1998(9): 24–27.

|

| Cited By in Cnki (3) | |

| [30] |

王立平, 杨兆军, 王立江, 等. 用有限元法研究振动钻头寿命[J].

华中科技大学学报(自然科学版), 1998(8): 29–31.

|

| Cited By in Cnki (19) | |

| [31] | PECAT O, BRINKSMEIER E. Tool wear analyses in low frequency vibration assisted drilling of CFRP/Ti6Al4V stack material[J]. Procedia Cirp, 2014, 14(14): 142–147. |

| Click to display the text | |

| [32] | SADEK A, ATTIA M H, MESHREKI M, et al. Characterization and optimization of vibration-assisted drilling of fibre reinforced epoxy laminates[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 91–94. |

| Click to display the text | |

| [33] | ARUL S, VIJAYARAGHAVAN L, MALHOTRA S K, et al. The effect of vibratory drilling on hole quality in polymeric composites[J]. International Journal of Machine Tools & Manufacture, 2006, 46(3): 252–259. |

| Click to display the text | |

| [34] | ZEMANN R, KAIN L, BLEICHER F. Vibration assisted machining of carbon fibre reinforced polymers[J]. Procedia Engineering, 2014, 69(1): 536–543. |

| [35] | PECAT O, BRINKSMEIER E. Low damage drilling of CFRP/Titanium compound materials for fastening[J]. Procedia Cirp, 2014, 13(13): 1–7. |

| Click to display the text | |

| [36] |

张德远, 刘静. 飞机紧固孔超声振动精密加工技术研究[J].

中国机械工程, 2012, 23(4): 421–424.

|

| Cited By in Cnki (3) | |

| [37] | CONG W L, PEI Z J, SUN X, et al. Rotary ultrasonic machining of CFRP: A mechanistic predictive model for cutting force[J]. Ultrasonics, 2014, 54(2): 663–675. |

| Click to display the text | |

| [38] | CONG W L, PEI Z J, DEINES T W, et al. Rotary ultrasonic machining of CFRP composites:A study on power consumption[J]. Ultrasonics, 2012, 52(8): 1030–1037. |

| Click to display the text | |

| [39] | ISHIDA T, NOMA K, KAKINUMA Y, et al. Helical milling of carbon fiber reinforced plastics using ultrasonic vibration and liquid nitrogen[J]. Procedia Cirp, 2014, 24: 13–18. |

| Click to display the text | |

| [40] | MEHBUDI P, BAGHLANI V, AKBARI J, et al. Applying ultrasonic vibration to decrease drilling-induced delamination in GFRP laminates[J]. Procedia Cirp, 2013, 6(8): 577–582. |

| Click to display the text | |

| [41] | PHADNIS V A, MAKHDUM F, ROY A, et al. Experimental and numerical investigations in conventional and ultrasonically assisted drilling of CFRP laminate[J]. Procedia Cirp, 2012, 1(7): 455–459. |

| Click to display the text | |

| [42] | PHADNIS V A, ROY A, SILBERSCHMIDT V V. A finite element model of ultrasonically assisted drilling in carbon/epoxy composites[J]. Procedia Cirp, 2013, 8: 141–146. |

| Click to display the text | |

| [43] | MAKHDUM F, NORDDIN D N P, ROY A, et al. Ultrasonically assisted drilling of carbon fibre reinforced plastics[J]. Solid State Phenomena, 2012, 188: 170–175. |

| Click to display the text | |

| [44] | CONG W L, PEI Z J, TREADWELL C. Preliminary study on rotary ultrasonic machining of CFRP/Ti stacks[J]. Ultrasonics, 2014, 54(6): 1594. |

| Click to display the text | |

| [45] | SANDA A, ARRIOLA I, NAVAS V G, et al. Ultrasonically assisted drilling of carbon fibre reinforced plastics and Ti6Al4V[J]. Journal of Manufacturing Processes, 2016, 22: 169–176. |

| Click to display the text |