重大装备生产制造和服役质量检测需求,智能化、数字化车间的建设对开展数字化制造技术研究和推广应用提出了新要求。搅拌摩擦焊、激光焊等新方法不断应用对生产制造过程中缺陷的检测提出新的要求[1-2];数字化车间的建设要求对制造、服役后质量检测信息的有效保存、处理提出更高要求[3]。

目前X射线检测是焊接结构内部缺陷检测的重要方法,但存在射线检测底片难于长时间保存、对操作人员依赖性强;射线检测底片检测信息处理智能化水平不够等不足。

底片的数字化及评定的自动化是目前焊缝射线检测的重要发展方向之一[4-5],随着机器视觉技术、图处理技术和计算机技术的发展,焊接底片的自动评定技术也得到了很大的发展,并成为了射线检测研究的热点之一,其主要的研究内容包括焊缝的分割、缺陷的查找及缺陷的识别[6-7]。

针对焊接结构内部缺陷检测可视化、自动化的需求,研发高质量底片扫描技术、先进的信息处理技术实现X射线检测底片数字化及自动化评定,实现底片有效信息无损数字化,底片缺陷自动搜寻、测量与分类,建立底片缺陷评定专家系统,实现底片自动化评定。本文研发国内首套高速列车焊缝射线检测智能化评定系统,实现评定结果的信息化管理,实现焊缝底片的数字化扫描、底片缺陷信息自动获取与评定及企业射线检测的数据库管理。提升X射线检测技术的信息化、自动化水平。相关技术可向航空航天领域进行推广。

1 焊缝底片数字化及其质量评定 1.1 焊缝底片有效信息无损数字化关键技术数字化底片图像与物理底片之间只要确保有效信息的完整传递,即可认为底片的数字化是信息无损的。例如,任何胶片都有一定的颗粒度,致使底片的空间分辨率 (灵敏度) 不可能有无限高,同时X射线的焦点尺寸也会影响到底片灵敏度,而当底片数字化系统的空间分辨率不低于底片的空间分辨率时,则可认为数字化过程是有效信息无损的。

以线型像质计W19号丝为例 (Φ=0.05 mm),根据采样定理,需要底片数字化设备的分辨率为0.025 mm,通用焊缝底片的尺寸为80 mm×3 600 mm,此时的像素数为4.6×108。大像素对图像的扫描速度、传输速度及处理速度都带来了极大的挑战。

一般的工业底片均具有较大的光学密度,而且随着观片灯质量的提高,这一值也在不断地提高。ISO 17636—1—2013《焊接的无损检验-放射试验-第1部分:X射线胶片和伽玛射线胶片》要求底片的最低光学密度为A级≥2.0,B级≥2.3,最高光学密度没有限制,一般要求为4.0左右。为了实现以上要求底片的数字化,EN 14096—2—2003《无损检验.X射线照相胶片数字化系统的质量鉴定》和GB/T 28266—2012《承压设备无损检测-射线胶片数字化系统的鉴定方法》要求底片数字化设备适应的底片最大光学密度应达到4.5。由于底片光学密度与底片的透过率呈对数关系,此时,光学密度为4.5的底片的光学透过率仅仅为1/31622,因此,必须要有一个很强的透射光源。

为了得到较高对比度的底片数字图像,上述标准对数字化底片的光学密度分辨率也有较高的要,即光学密度分辨率必须达到0.02ΔD/ΔG(D为光学密度,G为图像的灰度阶)。

1.2 焊缝底片数字化硬件系统及性能测试本文构建了一套底片数字化扫描系统,其包括CCD光电传感器部分、光源部分、底片传送机构和控制部分。

(1) CCD光电传感器,光电传感器将透过工业X射线底片的光信号转换成电信号进行存储,获得图像传输给计算机进行显示。根据工业X射线底片细长的特点,并基于底片数字化对分辨率及动态范围的要求,本项目选择企业级CCD,像元尺寸为14 μm×14 μm,常规增益范围为±10 dB。

(2) 光源,光源的性能要求:高亮度、高效、均匀、稳定、长寿、易控的线形冷光源。相比之下,LED光源在发光效率、亮度、稳定性、使用寿命等各个方面,有明显的优势,因此本项目基于大功率LED来设计透射光源。

(3) 底片传送机构,基于线阵CCD对运动底片的图像采集的特点,选用伺服电机进行底片传送机构的传动,实现底片匀速、稳定传送,且避免了对底片的划伤。

(4) 控制部分,该系统采用主从控制的模式,其中工业PC为系统的上位机,ARM+FPGA组成的嵌入式系统作为下位机,上位机通过网口与下位机连接,实现对下位机的控制和底片的扫描。

本系统CCD图像传感器在焊缝方向的像素为4 096,对应的底片宽度为60 mm,可得到其空间分辨率为0.15 mm。CCD传感器的数字图像位数为16bit,因此灰阶数为65536,通过灰阶片测定了系统的光学密度范围,其灰阶片的密度为4.76情况下,图像的光学密度分辨率可达0.005ΔD/ΔG。底片扫描速度为100 mm/s,扫描通用80 mm×3 600 mm底片需要的时间为3.6 s,能满足工程上大批量底片扫描的需求。底片数字化系统的整体性能达到了EN 14096—2—2003《无损检验.X射线照相胶片数字化系统的质量鉴定》规定的最高级DS和GB/T 28266—2012《承压设备无损检测-射线胶片数字化系统的鉴定方法》规定的最高级DB级。

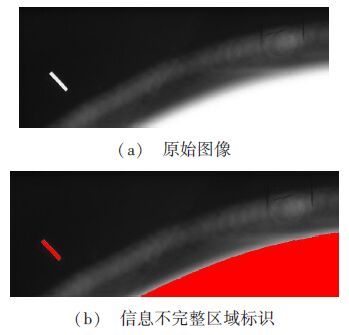

1.3 基于行业标准底片信息完整性评价方法ISO17636—1—2013《焊缝的无损检测-射线检测--第1部分:X射线和γ射线胶片技术》规定,A级检验底片的光学密度需≥2.0,B级检验底片的光学密度需≥2.3,否则,底片不能作为评定依据,或者说底片的光学密度信息不完整。然而,影响底片质量的因素很多,即使拍照条件合适,也可能产生不合格的底片。目前普遍采用密度计来检验底片的光学密度,但光学密度计探头为点状探头,只能测量底片上某一点的光学密度,不可能测量所有点。本文实现了底片光学密度值的计算机自动测量,并根据测量结果来标识焊缝底片,图 1(a) 为原始图像,图 1(b) 中红色区域为图像光学密度小于标准的区域,为信息不完整区域。

|

| 图 1 焊缝底片图像信息完整性评定与显示 Figure 1 Assessment and display of X-ray film of weld |

本文建立了高速列车焊缝射线检测数字化评定系统,系统包括用户管理,底片图像的增强显示与测量,焊接缺陷的自动搜寻、测量与识别,焊接底片的自动评定等模块。图 2为高速列车焊缝射线检测数字化评定系统登录与用户管理界面。

|

| 图 2 高速列车焊缝射线检测智能化评定系统 Figure 2 X-ray film evaluation system for EMU |

高速列车射线检测数字化评定系统具有焊缝底片查看与测量等功能。在底片自动评定或计算机辅助人工评定的过程中,都需要底片图像的增强,包括去噪、灰度拉伸、求取负片、缩放等,本文分别采用中值滤波和频域陷波滤波方法,实现了底片图像的去噪处理,采用线性与非线性算法,实现了底片图像的灰度拉伸,便于图像处理及操作者对底片的观察,采用基于亚像素的三次B样条插值算法,实现了底片的缩放,减小了底片放大后的失真和颗粒度对缺陷观察的影响。

三次B样条插值函数如式 (1) 所示:

| ${R_1}\left( x \right) = \left\{ \begin{array}{l} \frac{2}{3} + \frac{1}{2}{\left| x \right|^3} - {x^2} & 0\left| x \right| \le 1\\ \frac{1}{6}{\left( {2 - |x|} \right)^3} & 1\left| x \right| \le 2 \end{array} \right.$ | (1) |

式中,x为插值位置,R1为插值系数。

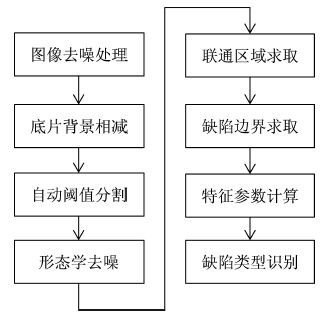

2.3 焊缝底片缺陷自动搜寻、测量、分类针对高速列车工件特点及铝合金焊接缺陷特点,研究开发一套底片缺陷自动搜寻、自动测量及自动分类算法。图 3为算法流程。

|

| 图 3 缺陷提取与识别算法流程 Figure 3 Welding defect recognition algorithm |

首先采用中值滤波对图像进行平滑处理,以去除个别图像中突变的孤立噪点,然后通过底片背景相减法求取缺陷图像,即

| ${I_D} = {I_O} - {I_B}$ | (2) |

式中,IO为原始图像,IB为背景图像,ID为前两者相减得到的缺陷图像。其中的背景图像由原始图像的平滑滤波得到。

缺陷图像的分割采用自动阈值分割算法,数字图像的灰度分布图可以看成是像素灰度值的概率分布密度函数的一个近似,基于这个概念就可以得到一个最佳的分割阈值,使得图像背景和焊缝区域的误分割率达到最低。这个阈值获取算法可以由迭代计算得出。设数字图像的灰度级为65 535,设初始的阈值为中间灰度值。迭代计算公式见下式,迭代一直到Ti+1=Ti结束。这时收敛到的Ti为最佳的阈值。

| ${{T}_{i+1}}=\frac{1}{2}\frac{\sum\limits_{k=0}^{{{T}_{i}}}{{}}{{h}_{k}}\cdot k}{\sum\limits_{k=0}^{{{T}_{i}}}{{}}{{h}_{k}}}+\frac{\sum\limits_{k={{T}_{i}}+1}^{L-1}{{}}{{h}_{k}}\cdot k}{\sum\limits_{k={{T}_{i}}+1}^{L-1}{{}}{{h}_{k}}}$ | (3) |

式中,hk为灰度值,k为像素点数。

分割后的缺陷图像仍然有许多噪点,为了滤除这些噪点,本文采用形态学滤波算法,即先对图像进行开运算时小的噪点被滤除、再对图像进行闭运算,使开运算中造成的边缘缺陷和孔洞闭合。

形态学开运算数学表达式如下式:

| $A^\circ B = \left( {A\Theta B} \right) \oplus B$ | (4) |

形态学闭运算的数学表达式如下式:

| $A \bullet B = \left( {A \oplus B} \right)\Theta B$ | (5) |

式中,A为原始图像,B为结构元素,A⊕B为A被B膨胀AΘB为A被B腐蚀。

联通区域的求取也采用形态学迭代算法,如下式所示:

| ${X_k} = ({X_{k - 1}} \oplus B) \cap A,k = 1,2,3,...$ | (6) |

式中,Xk标识经过k次迭代后的联通区域,B为结构元素,A为原始图像中的缺陷集合。

缺陷边界提取由以下公式得到:

| $\beta \left( A \right) = A - \left( {A\Theta B} \right)$ | (7) |

式中,A为原始图像中的缺陷集合,B为结构元素,β为缺陷边界。

缺陷的基本参数缺陷长轴、缺陷的短轴、缺陷的面积、缺陷的周长、缺陷的灰度背景差、缺陷的外接圆半径及缺陷的走向,由缺陷的基本参数可以进一步得到缺陷的特征参数,再由缺陷的特征参数,通过模糊推理,可以得到缺陷的类型。

2.4 焊缝底片缺陷评定专家系统本项目建立针对高速列车所采用的射线检测标准,建立相应的底片评定专家系统,为底片自动评定提供准则。

计算机自动评定可分为两种形式,一是计算机辅助自动评定,即计算机先进行自主评定,并逐条给出评定依据,然后评片人员依次审定,二是直接以计算机的评定结果作为最终结果。前者在兼顾计算机评定客观性强、效率高的同时,兼顾了人的智能性;后者效率较高,但对计算机算法可靠性的要求很高。本文开展计算机辅助评定与全自主评定的方法,并通过试验验证其可靠性。

图 4为高速列车焊缝射线检测底片自动评定系统的界面。

|

| 图 4 高速列车焊缝射线底片数字化评定系统 Figure 4 Software interface of X-ray film evaluation system |

高速列车焊缝底片的信息包括底片的拍照信息 (包括放射源类型、透射方式、管电压、管电流、曝光时间、胶片类型、辐射源至被检物之间的距离、增感屏类型、冲洗条件),与底片相关的工件信息 (部件名称、材质、板厚),底片信息 (底片编号、底片名称、宽度、长度、光学密度、评定结果、缺陷个数、评定人员、审核人员、评定时间、审核时间) 底片的缺陷信息 (包括缺陷的位置、类型、处理方式、返修结果等)。

本文结合企业产品情况和射线检测流程,建立高速列车焊缝底片数据库管理系统,包含检验项目、焊缝底片、焊接缺陷三级数据库,实现包含车辆产品、焊接工件、检验人员、检验条件、焊缝底片图像、底片评定、缺陷尺寸和特征等信息在内的数据库管理。

目前四方股份公司生产的高速列车焊接底片评定标准采用ISO 10675-2—2010,部分实验件标准采用ISO 10042-2005。本文根据ISO 10675-2—2010标准,在底片缺陷自动搜寻的基础上,实现了底片的自动评定,在评定过程中的测量环节, 为了将底片数字化及数字化评定系统纳入公司的数字化车间管理,开发了数据库远程访问模块,实现了数据的查询与统计,实现了其他辅助模块:如用户登录与注册、图像存取等模块。

3.2 焊缝底片评定报告生成模块根据四方股份公司射线检测评定报告的基本格式和ISO 17636—1—2013《焊接的无损检验-放射试验-第1部分:X射线胶片和伽玛射线胶片》标准的要求,确定了评定报告所需打印的内容,并实现了底片评定报告的自动生成、打印预览和打印。

在底片数据库与底片评定专家系统的基础上,开发底片评定报告自动生成程序,实现底片评定报告的自动生成。评定报告中包括焊接工艺、射线检测技术和等级、标记系统、最终位置平面图、辐射源、焦点类型与尺寸、所用设备、胶片类型与系统、防护屏与过滤器、所用管电压与电流或辐射源类型与活性、曝光时间、辐射源至胶片距离、处理技术 (手工/自动)、显影条件、像质计的类型和位置、检查结果。

3.3 焊缝底片信息统计与远程访问在工程实践中常常需要远程客户机对本地服务器进行访问和数据交换,方便数据的维护和保存,以及实现多台电脑对本地服务器信息的存储极大地提高数据存储的效率,因而实现数据库的远程连接具有非常重要意义。

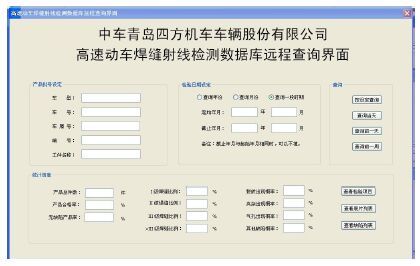

图 5为高速列车焊缝射线检测数据库远程查询系统的界面,查询方式可分为按照产品查询和按照检验日期查询,也可以综合查询,及同时限定查询的产品批号和检验的日期。

|

| 图 5 焊缝射线检测数据库远程查询系统 Figure 5 Databases of X-ray film evaluation system |

在高速列车焊缝射线检测数据库远程查询系统界面的统计信息区显示了所查询的产品的焊接质量检验信息统计结果。分为三组:第一组包括工件的总件数、产品合格率 (不包括返修后的合格产品) 和无缺陷产品率;第二组包括Ⅰ级焊缝比例、Ⅱ级焊缝比例、Ⅲ级焊缝比例和>Ⅲ级的焊缝的比例;第三组统计不同类型缺陷出现的概率,分为裂纹、夹杂、气孔和其他缺陷四类。

4 结论(1) 构建的焊缝底片数字化系统性能达到了EN 14096—2—2003《无损检验.X射线照相胶片数字化系统的质量鉴定》规定的DS和GB/T 28266—2012《承压设备无损检测-射线胶片数字化系统的鉴定方法》规定的DB级,满足了焊缝底片数字化的需求。

(2) 建立了高速列车焊缝射线检测底片数字化评定系统,包括底片图像的增强显示与测量模块、焊接缺陷的搜寻、自动测量与分类模块,焊接底片的自动评定模块,实现了焊缝底片的自动评定和计算机辅助评定。

(3) 建立了高速列车焊缝射线检测数据库,实现了符合标准的焊缝射线检测报告的自动生成、预览和打印,实现了焊缝射线检测结果的统计和远程访问。

| [1] |

李刚卿, 邢立伟, 路浩. 高速列车制造焊接技术应用展望[J].

焊接, 2011(5): 14–18.

|

| Cited By in Cnki (5) | |

| [2] |

王萍, 王强, 刘雪松. 基于FEM的高速列车地板结构焊接顺序优化[J].

焊接学报, 2012, 33(8): 14–18.

|

| Cited By in Cnki (11) | |

| [3] |

路浩, 刘雪松, 马子奇. 高速列车车体服役状态残余应力超声波法无损测量及验证[J].

焊接学报, 2009, 30(4): 16–18.

|

| Cited By in Cnki (25) | |

| [4] |

梁玮, 陶亮, 张光先, 等. 基于特征提取和极值搜索的焊接缺陷检测算法[J].

山东大学学报(工学版), 2014, 44(6): 3:48–51.

|

| Cited By in Cnki (3) | |

| [5] | SHAO J X, DU D, SHI H, et al. A fast and adaptive method for automatic weld defect detection in various real-time X-ray imaging systems[J]. China Welding (English Edition), 2012, 21(1): 8–12. |

| Click to display the text | |

| [6] |

罗爱民, 沈才洪, 易彬. 基于改进二叉树多类SVM 的焊缝缺陷分类方法[J].

焊接学报, 2010, 31(7): 51–54.

|

| Cited By in Cnki (10) | |

| [7] | VILAR R, ZAPATA J, RUIZ R. An automatic system of classification of weld defects in radiographic images[J]. NDT&E International, 2009, 42(5): 467–476. |

| Click to display the text |