铝合金广泛用于航空航天、高速列车等焊接结构的关键承载部件制造[1],研究其焊接接头微观组织的特征和演变对于控制焊接工艺,提高接头服役性能具有重要意义。

焊缝金属凝固的方式取决于升温、降温速率,凝固过程中偏析、扩散导致局部成分波动,析出、重结晶、晶粒长大的区域和范围改变了接头范围内的微观组织和性能。

焊接接头的最终微观组织取决于材料成分、焊接接头经历的热循环过程以及焊接过程中加热冷却速率 (10~1 000℃/s),平衡条件下组织演变规律并不适用,铝合金焊接接头的结晶相、沉淀相、时效相的变化历程受此影响很大。

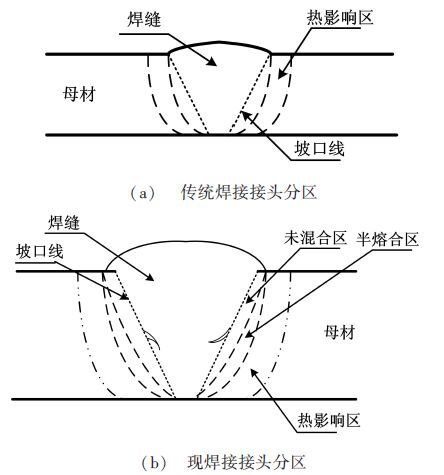

铝合金熔化极气体保护焊接头传统分为焊缝、热影响区、母材,分区过于简单,难于表征接头性能及组织演变。为进行焊接冶金、可焊性分析研究,本文结合组织成分及热循环特征,把铝合金焊接接头分为焊缝、未混合区、部分熔化区、真实热影响区、母材等5个区域[2-5]。文中用染色法金相腐蚀技术观察6、7系列铝合金熔化极气体保护焊接头微观组织,结合组织成分及热循环特征,把铝合金焊接接头进一步分为焊缝、未混合区、部分熔化区、真实热影响区、母材等区域[2-5],并对各区微观组织特征进行观察分析。

1 试验方法福尼斯TPS4000焊机,焊丝牌号为ER5356,焊丝直径1.2 mm。试板尺寸350 mm×150 mm,采用高纯氩气体保护和三元气体保护进行焊接试验,制备铝合金焊接接头。焊前用不锈钢风动钢丝刷对试件待焊部位进行仔细清理,之后再用丙酮清洗,焊道层间用铣刀、不锈钢风动钢丝刷进行清理。

对制备的铝合金焊接接头线切割取样、磨样、抛光、腐蚀、观察。开发了特殊的金相腐蚀技术,在室温下配制好腐蚀液后,将腐蚀液进行水浴加热到70℃,金相件与液面平行缓缓放入酸性腐蚀液中,一定时间后,用水冲洗后电吹风吹干,再在德国蔡司金相显微镜下观察。

2 焊接接头分区与分析熔化极气体保护焊对于对温度变化敏感的铝合金焊接接头,难于表征焊接冶金、可焊性的研究分析。本文结合组织成分及热循环特征,铝合金焊接接头分为焊缝、未混合区UMZ、部分熔化区PMZ、真实热影响区、母材等区域,焊接接头组织分区如图 1所示。

|

| 图 1 焊接接头分区 Figure 1 Regions of a fusion weld |

焊缝区 (熔融区、混合区) 为发生熔化、凝固的区域,以形成焊接接头。焊接过程中发生完全熔化和再凝固,其微观组织由成份和凝固条件决定。

未混合区UMZ为熔化后重新凝固的母材金属,并未与焊缝金属充分混合。使用与母材成分差异较大的焊丝时,未混合区的成分、性能与焊缝区 (熔融区、混合区) 差异非常明显。

部分熔化区PMZ定义为焊缝邻近区域发生晶界液化的区域。合金元素迁移扩散偏析引起的成分液化扩大了母材金属的熔化温度区间,液相线和“有效”固溶线的宽度反映了PMZ的宽窄。

真实热影响区处于PMZ和母材之间,无熔化和凝固反应,只发生固相反应,包括:重结晶,晶粒长大,析出、固态相变。热输入和散热影响热影响区的尺寸和特性。低热输入和高热扩散系数形成窄热影响区,高热输入和散热条件不良时形成宽热影响区。真实热影响区的微观组织和性能由焊接热循环决定。热影响区材料经历不同的焊接热循环,引起材料组织的不同演变,随之引起焊接接头力学性能的显著变化。

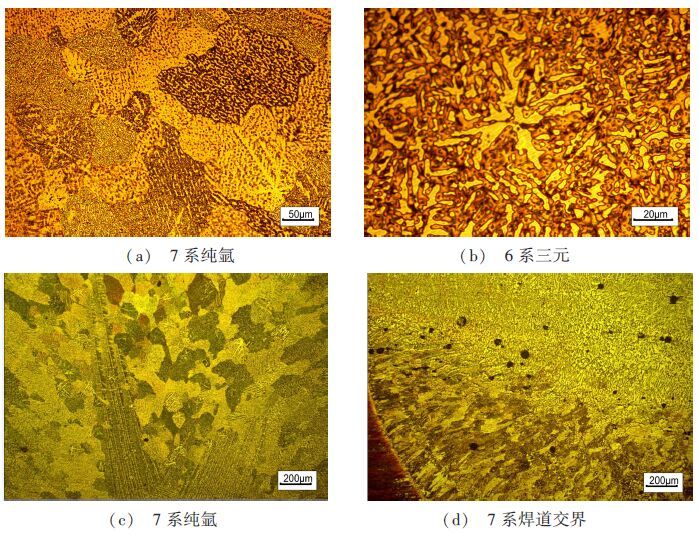

2.1 焊缝组织焊缝区微观组织由成分和凝固条件决定。冷却速率和凝固条件可显著改变焊缝组织,典型焊缝组织如图 2所示。

|

| 图 2 接头微观组织 Figure 2 Microstructure of fusion zone |

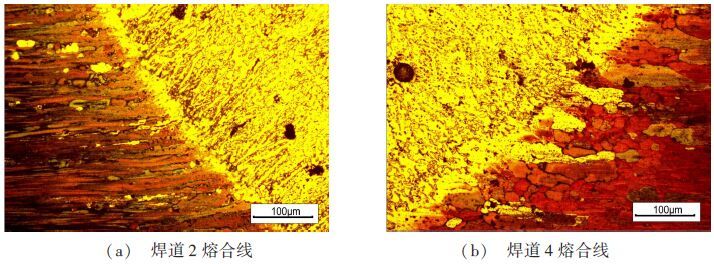

图 2 (a) 焊道组织呈等轴晶状态,二次枝晶清晰。图 2(c) 为打底焊道,出现了长大数毫米的枝状晶异常生长,穿透了大量的等轴晶粒。图 2(d) 为焊道交界处,焊道交界处存在大量气孔及晶界液化现象,下部焊道晶粒呈柱状晶,沿热流方向垂直后焊焊道熔池边界生长,上部焊道变为等轴晶,成为接头薄弱部位。

对于铝合金焊接,焊接速度、焊接参数的匹配决定了熔池形状,由此决定了焊缝组织中晶粒的大小和晶粒生长方向。温度梯度G、生长速率R决定了凝固显微组织特征。从熔化边角到焊缝中心,G/R比值逐渐降低,焊缝组织特征,焊缝熔化区中凝固方式由平面、包状、柱状、等轴晶生长演变。G×R决定了焊缝凝固组织结构的精细程度,一次枝晶间和二次枝晶距。

对于熔化焊过程来说,每焊道的中间区域出现大量的等轴晶,而温度峰值越高则焊后的冷却时间越长,有利于等轴晶的进一步生长。

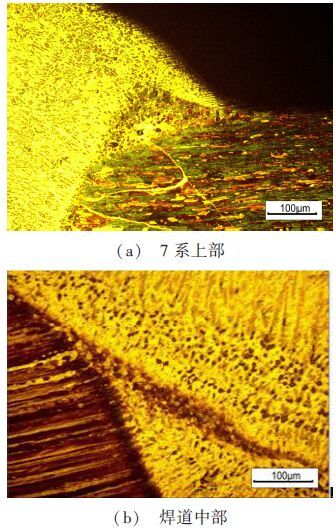

2.2 未混合区未混合区的性能与母材和焊丝性能差异较大,易成为裂纹起裂源,进一步降低了接头性能。焊道盖面层母材溶入量大,形成的未混合区[图 3(a)],出现了母材溶入焊缝的现象,加剧了近熔合线非树枝状等轴晶区的形成倾向,而这个等轴晶区对性能有害。焊道中部的未混合区[图 3(b)],非树枝状等轴晶区的形成倾向也很明显。

|

| 图 3 未混合区微观组织 Figure 3 Microstructure of unmixed zone |

未混合区易在焊丝与母材成分不同时形成。焊丝与母材的不同化学成分导致其熔化温度不同、液态特性不同。母材、焊丝熔点不同,母材比焊丝熔点高;熔化的母材金属黏度大于焊缝金属,未混合区易形成。例如对于使用5系焊丝焊接7系母材,差热分析试验表明,焊丝的熔化温度区间为575~667℃,母材熔化温度区间为611~670℃,即在焊接接头凝固过程中,焊丝与母材几乎同时开始凝固,但焊丝成分凝固终了温度更低。母材熔化温度高于焊缝金属,导致冷却时母材、焊缝金属的黏度不同,形成了未混合区,成为疲劳性能的薄弱地带。

熔合线的温度梯度、熔池流动对未混合区UMZ的形成具有重要影响。熔池流动剧烈,UMZ被搅拌入焊缝金属,熔池流动缓慢,UMZ边界清晰。

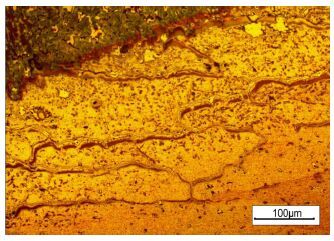

2.3 部分熔化区部分熔化区PMZ定义为焊缝邻近区域发生晶界液化的区域。部分熔化区易形成晶界液化现象[图 4],在科勒试剂腐蚀时易误判为为裂纹,晶界液相呈现朝焊缝方向的定向凝固。合金元素迁移扩散偏析引起的成分液化扩大了母材金属的熔化温度区间,液相线和“有效”固溶线的间隔反映了部分熔化区的宽窄,因此控制焊接过程的加热与冷却,快速通过此区域,对于提高接头性能有极为重要的作用。

|

| 图 4 部分熔化区微观组织 Figure 4 Microstructure of partially melted zone |

晶界液化现象的产生存在多种机理解释[3],主要有两种机理:一种情况是金属中杂质元素含量较高。由于偏析,在一次结晶晶界上杂质有一定富集。在焊接高温加热时,这些杂质发生重新分配,从而在晶界上进一步富集并相互作用形成低熔点液层。本质上是一种金属中晶界低熔点杂质再分配与重熔现象。焊接过程中加热冷却速率 (10~1 000℃/s),平衡条件下组织演变规律并不适用。焊接条件下,升温速度很快,即使在远低于该成分的平衡固相线温度时,也可能出现局部熔化现象。例如Al-Zn-Mg合金,Zn和Mg偏析严重,由于焊接时的高温、快速加热,在焊接热影响区或多层焊的前道焊缝近熔合线处高温区内,易在晶界形成网状脆性共晶薄膜,削弱晶界结合力,不能承受较大塑性应变,在熔合区附近容易发生脆性断裂。

另一种液化机理是在焊接过程的快速非平衡加热作用下,由于晶界处第二相的共晶反应而使晶界液化。如图 5所示,成分为X0的合金在常温下具有α+β组织 (通常α为固溶体,β相为化合物AmBn)。在平衡加热至高于T1的温度T时,将发生α+β→α的转变。具体过程是β相分解,B组元的原子溶入α而形成含有B组元原子浓度较高的α相。然而在焊接过程中,成分为X0的合金被快速加热到固溶线温度T1以上时,B组元原子来不及完全扩散溶入基体α相,也就是说在温度达到固溶线温度T1以上时,仍存在AmBn相。结果,当合金进一步被加热到共晶温度时,残余的AmBn相将于其周围的基体α相在界面处发生反应形成成分为共晶成分的液相。进一步加热使温度超过共晶温度,将会有足够的时间使AmBn相发生分解,进一步形成液相。因此,焊接条件下,升温速度很快,即使在远低于该成分的平衡固相线温度Ts时,也可能出现局部的熔化现象。

|

| 图 5 焊接热影响区组织 Figure 5 Fatigue of heat-affected zone |

真实热影响区处于部分熔化区PMZ和母材之间,无熔化和凝固反应。热影响区范围由熔合线至周围母材的温度梯度以及在此温度范围内发生的冶金反应控制决定。图 5为焊接接头热影响区组织,可以看到熔化边界的外延结晶,形核与生长,外延结晶的竞争生长。对于具有较高热导率的铝合金,易获得较窄热影响区,较低热输入会进一步缩小热影响区范围。

热影响区强度对铝合金接头性能有重要影响。析出相在各温度范围存在形式不同,热影响区各部位距离熔合线远近不同,经历的热循环曲线不同,因此冷却时热影响区各部位强化相析出或长大程度取决于焊接过程中经历的冷却速率及焊前成分,其焊后状态决定了热影响区的硬度、强度等性能。2000系列、6000系列铝合金焊接时过时效倾向大,特别是析出相粗化的部位硬度最低。焊接后紧靠焊缝区部位冷却速率太快,回复后的析出相来不及析出,硬度下降,造成接头周围的软化区。7000系列铝合金的时效硬化非常缓慢,这一点成为其优点。

3 结论(1) 铝合金焊接接头组织宜分为:焊缝、未混合区UMZ、部分熔化区PMZ、真实热影响区、母材。

(2) 部分熔化区的晶界液化现象对接头性能影响较小,未混合区、焊道层间为焊接接头的薄弱区域,对接头性能影响较大。

(3) 控制热输入,制定合理焊接工艺,减少高温停留时间,控制焊缝稀释率,设计合理的焊接接头,合理控制焊接接头组织对于提高铝合金焊接接头力学性能具有重要意义。

| [1] |

李刚卿, 邢立伟, 郑浩敏, 等. 高速列车制造焊接技术应用展望[J].

焊接, 2011(5): 16–l 9.

|

| Cited By in Cnki (9) | |

| [2] | HUANG C, KOU S. Liquation mechanisms in multicomponent aluminum alloys during welding[J]. Welding Journal, 2002, 81(10): 211–222. |

| Click to display the text | |

| [3] |

路浩. 铝合金焊接接头金相[J].

焊接, 2014(11): 3.

|

| [4] |

路浩. 铝合金三元气体保护焊焊接接头金相[J].

焊接, 2015(8): 3.

|

| [5] |

路浩. 铝合金冷金属过渡焊接及补焊组织特征[J].

焊接, 2015(11): 34–37.

|