2. 上海航天树脂基复合材料工程技术研究中心, 上海 201112

2. Shanghai Engineering Technology & Research Center of Aerospace Resin Based Composites, Shanghai 201112

蜂窝结构板是卫星结构的重要组成部分,主要用于组成星体舱段、安装仪器设备等[1-2]。卫星蜂窝板内常埋设热管,单机仪器通过与热管的贴合进行快速散热,蜂窝板热管区域的平面度对单机的散热有着重要的影响。此处平面度有较高的要求,一般为200 mm×200 mm/0.1 mm。蜂窝结构板的基本组成结构为面板、胶膜、蜂窝芯子[3]。面板为0.3 mm厚铝面板,蜂窝芯子为正六边形铝蜂窝芯子,胶膜为环氧丁腈橡胶型黏合剂,厚度为0.2 mm。

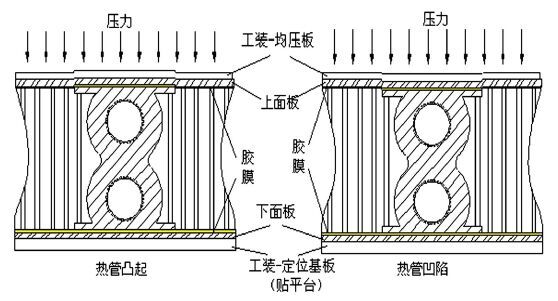

卫星用蜂窝板上的单机数量多,功率大,单机散热的需求也高,且越来越多的热管需要双面使用,这就对蜂窝板上热管区域的平面度提出了更高的要求。目前蜂窝板的制造工艺可以有效保证蜂窝板贴平台一面的热管区域平面度,相应的,蜂窝、热管、胶膜的尺寸公差均累积在均压板面,当蜂窝与热管匹配高度差距过小,均压板面的热管区域就会凸起;反之,均压板面的热管区域会凹陷,如图 1所示。

|

| 图 1 蜂窝、热管高度匹配导致平面度超差 Figure 1 Flatness error led by height matching |

本文就蜂窝板热管区域局部平面度影响因素进行简要叙述,并就针对提高工装均压板厚度对于提升平面度的影响进行了试验和分析。

1 影响因素分析统计实际生产中所有出现超差的部位均位于均压板面,且超差区域位置、面积无规律,超差程度不一。固化时,真空压力的作用下,蜂窝、热管都紧贴定位基板、平台,因此蜂窝板贴固化平台面的平面度取决于固化平台的平面度及定位基板、垫板的厚度均一性。经实测固化平台的平面度优于200 mm×200 mm/0.01 mm,精度较高;工装铝板及铝面板,厚度偏差小于0.03 mm,局部平面度均优于200 mm×200 mm/0.01 mm。因此蜂窝板贴固化平台面的平面度能够可靠的保证。

忽略铝面板、工装铝板厚度偏差,为了保证均压板面热管局部平面度,就需要控制固化后蜂窝区域和热管区域高度差,进一步提高蜂窝、热管尺寸精度、胶膜固化后厚度均匀性。

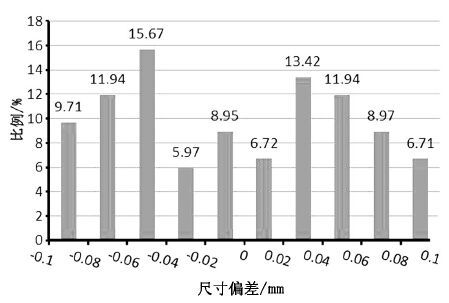

1.1 蜂窝对于平面度影响蜂窝叠块是通过印胶机在蜂窝芯铝箔上印刷胶条后通过相应设备叠合固化制成[4],由于叠块每层铝箔较薄,一般为0.03~0.06 mm,叠合层数较多,一般为600层左右,切割机圆锯片切割时刀片在锯切割过程中存在受力不均,从而导致叠块的尺寸不稳定,一般控制在±0.1 mm内。对蜂窝叠块尺寸的切割精度进行统计,如图 2所示,横坐标中尺寸偏差0为叠块尺寸的理论基准值,在±0.1 mm范围内分割为10个区间,纵坐标表示各区间叠块所占比例。

从图 2中可以看出,蜂窝叠块高度在±0.1 mm范围各个区间内均有分布,且分布比较分散。通过筛选法挑选高精度尺寸叠块成本过高。

|

| 图 2 蜂窝叠块尺寸精度分布 Figure 2 Size precision distribution of honeycomb core |

对热管统计精度分布列表,见图 3。横坐标尺寸偏差“0”为热管尺寸的基准值,以0.02 mm为横坐标刻度,纵坐标表示各区间尺寸精度热管所占比例。

|

| 图 3 热管尺寸精度分布 Figure 3 Size precision distribution of heat pipe |

从图 3中分析可知,热管高度尺寸偏差分布在[-0.1,0]区间占75%,热管为客户提供件,为铝型材拉挤成型,进一步提高尺寸精度比较困难。

忽略胶膜厚度的不均匀,按照蜂窝叠块与热管理论高度尺寸阶差0.2 mm为理想匹配,则当两种高度偏差累积超过0.1 mm记为超差。计算理论超差概率:

记Ai(i=1,2……12),分别对应热管尺寸偏差[-0.12,+0.12]之间12个区间,各自区间概率记为P (Ai);

记Bi(i=1,2……10),分别对应叠块[-0.1,+0.1]之间10个区间,各自区间概率为P(Bi);

热管A1区间[-0.12,-0.10]超差,需对应蜂窝 (0,+0.1]区间,即B6~B10区间,则热管尺寸位于A1区间超差概率为:记Ai(i=1,2……12),分别对应热管尺寸偏差[-0.12,+0.12]之间12个区间,各自区间概率记为P (Ai);

记Bi(i=1,2……10),分别对应叠块[-0.1,+0.1]之间10个区间,各自区间概率为P (Bi);

热管A1区间[-0.12,-0.10]超差,需对应蜂窝 (0,+0.1]区间,即B6~B10区间,则热管尺寸位于A1区间超差概率为:

| $\begin{array}{*{20}{l}} {P1 = P({A_1})\sum\limits_{i = 6}^{10} P ({B_i}) \times 100\% = 0.0192 \times (0.0672 + }\\ {0.1342 + 0.1194 + 0.0897 + 0.0671) \times 100\% = 0.917\% } \end{array}$ | (1) |

根据公式 (1) 依次计算热管A2~A12区间各概率分别为:

| $\begin{array}{*{20}{l}} {P2 = {\rm{ }}P{\rm{ }}\left( {{A_2}} \right) \times \sum\limits_{i = 7}^{10} P {\rm{ }}\left( {{B_i}} \right) \times 100\% = 7.6\% }\\ {P3 = {\rm{ }}P{\rm{ }}\left( {{A_3}} \right) \times \sum\limits_{i = 8}^{10} P {\rm{ }}\left( {{B_i}} \right) \times 100\% = 1.5\% }\\ \begin{array}{l} P4 = 1.8\%, P5 = 0.88\%, \\ P6 = 0.10\%, P7 = 0.35\%, \\ P8 = 0.4\%, P9 = 1.3\% , \end{array}\\ \begin{array}{l} P10 = 2.6\%, P11 = 1.9\%,\\ P12 = 0.66\% \end{array} \end{array}$ |

则理论超差概率为:

| $P = \sum\limits_{i = 1}^{12} P {\rm{ }}\left( i \right) = 19.09\% $ | (2) |

由此可见,忽略胶膜、工装等因素的情况下,仅蜂窝与热管零件状态下的尺寸精度配合,就会导致蜂窝板热管区域平面度存在一定超差风险。

当前蜂窝叠块尺寸精度为±0.1 mm,理论平面度超差概率为19.09%。若将精度提高至±0.05 mm,经计算,理论超差概率为11.55%,降低7.54%。因此将蜂窝尺寸精度提升至±0.05 mm,可以提高热管区域双面平面度合格率,但生产成本会显著提高,并且会延长生产周期。

叠块拉伸后形状、面积变化较大,需进一步研究拉伸后的蜂窝芯子对于热管区域平面度的影响。将叠块拉伸后,裁剪成200 mm×200 mm小块,分别测量每件小块高度差,统计发现所有蜂窝芯小块高度差位于0.02~0.05 mm,偏差很小且非常稳定。

从本节中可以排除由于蜂窝芯自身的高度尺寸波动导致的蜂窝区域自身局部平面度超差,但无法排除蜂窝高度偏差对热管区域平面度的影响。

1.2 胶膜对于平面度影响通过测量发现,胶膜固化后在热管区域和蜂窝区域上的厚度存在较大差异:由于热管接触面大,胶膜固化时在热管上的厚度变化小,在蜂窝区域,由于蜂窝格芯壁薄锋利,固化时嵌入胶膜之中,胶膜固化前后厚度变化较大。从切割出热管区域的蜂窝板试样可以清楚的看到,胶膜均匀的黏覆在热管面板,而蜂窝格芯则深没在胶膜之中,剥离面板时可以明显看到面板上的胶膜带着蜂窝芯材,因此需要测定胶膜在热管区域和蜂窝区域固化后厚度的值。

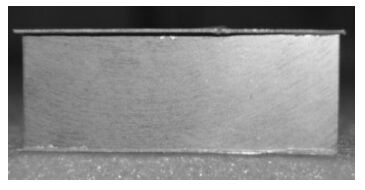

首先测试热管区域胶膜固化后厚度,在60 mm×60 mm等高试块上贴覆胶膜、面板进行固化,测量试件高度确定胶膜残余厚度。试件照片如图 4所示,试样采用0.3 mm厚铝面板,0.2 mm胶膜,固化后,每种类型试件等高试块各两件:固化后的试样及高度变化统计见表 1。

|

| 图 4 胶膜厚度测定试件 Figure 4 Test sample for determining the thickness by adhesive film panel |

| 等高试块高度/mm | 贴胶膜 | 固化后试样高度/mm | 单层胶膜固化厚度/mm |

| 19.99~20.01 | 单面 | 20.46~20.52 | 0.16~0.22 |

| 19.97~19.99 | 双面 | 20.88~20.96 | 0.15~0.19 |

从表 1中可看出,胶膜在面-面接触区域固化后残余厚度均匀,固化前后胶膜厚度变化不大。0.2 mm厚胶膜在板-面接触区域固化后残余厚度为0.15~0.22 mm。

测定蜂窝区域胶膜固化后厚度采用在蜂窝上双面贴覆胶膜、面板,各个试件单独放置均压板进行固化,脱模后测量试件高度确定胶膜残余厚度。试样采用0.3 mm厚铝面板,0.2 mm胶膜,蜂窝高度为24.30~24.36 mm,固化后试样高度为24.90~25.00 mm,由此可知胶膜在蜂窝-面板接触区域剩余厚度极小,固化前后胶膜厚度变化很大,蜂窝区域单面胶膜固化后残余厚度在0~0.05 mm之间。

目前蜂窝板成型工艺方法中埋件、热管高度公差加工为H-0.10,蜂窝高度为 (H+0.2) ±0.1。根据热管区域和蜂窝区域的残余胶膜厚度,理论计算出固化后热管区域与蜂窝区域高度,如表 2所示。

| mm | ||||||

| 热管区域残余厚度 | 蜂窝区域残余厚度 | 热管高度 | 蜂窝高度 | 固化后热管区域高度 | 固化后蜂窝区域高度 | 高度极限偏差(“-”为热管凹“+”为热管凸) |

| 0.30~0.44 | 0~0.1 | H-0.10 | (H+0.2) ±0.1 | (H+0.30~H+0.44) -0.10 | (H+0.2~H+0.3) ±0.1 | -0.2~+0.34; |

表 3可以看出,按照现行成型工艺方法,存在胶膜固化后不均匀导致热管区域平面度超差的可能。极限偏差可达0.3 mm以上。

| 均压板厚度/mm | 蜂窝高度/mm | 热管高度/mm | 试件平面度/200mm×200mm/0.1mm |

| 1.5 | 29.2 29.4 | 热管区域大部分0.2 mm过,局部0.25 热管区域大部分0.2mm过,局部0.3 | |

| 3 | 29.2 29.4 | 29.1-0.10 | 合格 合格 |

| 4 | 29.2 29.4 | 合格 合格 |

如将蜂窝叠块的切割精度提高至±0.05 mm,固化后产品平面度超差极限程度会有所减轻,降为-0.15~+0.29 mm,但平面度依然存在超差的风险。

因此,导致蜂窝板非贴平台面热管区域局部平面度超差的原因主要有:热管高度尺寸偏差、蜂窝高度尺寸偏差以及胶膜在不同区域固化后厚度的不均匀。

2 工艺优化试验 2.1 优化方案及制作试验件综合分析,胶膜在热管区域、蜂窝区域的固化后厚度不均匀、蜂窝与热管高度尺寸存在偏差,在固化真空压力下,偏差全部累积在非贴平台面,使得蜂窝板产品非贴平台面的热管区域平面度存在超差的风险。此外,技术水平及成本限制导致无法通过提高各零部件的尺寸精度来实现热管区域双面平面度的控制。考虑到胶膜厚度的“可变动”,通过提高均压板的厚度即提高该侧的刚度,用胶膜弥补该侧的累积高度差。

提高均压板厚度,可以提高工装上表面的刚度,但也会对蜂窝胶接性能产生影响,因此试验采用公司常用的4、3、1.5 mm厚均压板制作对比试验。

为了验证提高均压板厚度提高热管区域平面度的可靠性,采用极限匹配的方法进行试验,蜂窝高度与模拟热管高度分别按照两个极限进行匹配,试验蜂窝高度分别为 (29.2±0.05) mm和 (29.4±0.05) mm,模拟热管高度为29.1-0.10 mm,可以涵盖实际生产中绝大部分尺寸配合情况。

分别采用1.5、3、4均压板进行试验,每种均压板分别制作2件试样,试件外形尺寸1 200 mm×900 mm。采用200 mm刀口实测热管区域平面度见表 3。

4 mm均压板平面度无超差,3 mm均压板热管区域只有局部小区域存在超差,且超差程度较小,1.5 mm均压板超差区域较大,且超差程度大。可以看出,提高均压板厚度可以明显提高热管区域的平面度。

2.2 力学性能测试试件按照有关标准进行无损检测合格,所有试验件均无脱粘。

在试验件本体中截取试件,进行力学性能验证,主要测试夹层剪切强度和90°剥离强度,测试结果见表 4。

| 均压板厚度/mm | 热管高度/mm | 蜂窝高度/mm | L向剪切强度/MPa | W向剪切强度/MPa | 90°剥离强度/N·cm-1 |

| 1.5 | 29.2 29.4 | 0.85 0.75 | 0.59 0.58 | 24.4 27.6 | |

| 3 | 29.1-0.10 | 29.2 29.4 | 0.99 0.81 | 0.95 0.74 | 23.5 26.0 |

| 4 | 29.2 29.4 | 0.81 0.79 | 0.55 0.55 | 18.1 16.85 |

从表中可以看出,均压板厚度的提高对于夹层的剪切强度影响较小,对于夹层90°剥离强度的影响是随着厚度的增大,呈下降的趋势。均压板厚度从1.5 mm增大到3 mm,90°剥离强度平均值仅下降5%,并且远大于指标值15 N/cm。相对于均压板从1.5 mm增大到4 mm,剥离强度下降32%,明显下降。因此采用3 mm均压板可以在不影响产品胶接性能的前提下有效提高蜂窝板均压板面热管区域局部平面度。

3 结论通过蜂窝板热管区域平面度合格情况、蜂窝叠块及胶膜对于热管区域的影响,完成了对热管区域平面度超差原因的分析,测定了不同胶膜在不同固化制度下的厚度。并通过提高均压板厚度提升平面度,并用工艺试验验证了3 mm厚度均压板的工艺可行性。

| [1] |

章令辉, 等. 蜂窝夹层结构常见制造缺陷分析[J].

航天返回与遥感, 2006, 27(1): 58.

|

| Cited By in Cnki (23) | |

| [2] | 高慎斌, 等. 卫星制造技术(下)[M]. 北京: 宇航出版社, 1998: 32-47. |

| [3] | 岳喜山,欧阳小龙,侯金保.钛合金蜂窝壁板结构制造技术研究[C].第十六届全国钎焊及特种连接技术交流会, 2008. |

| [4] | 蒋文革,蒋元兴,付刚.铝蜂窝夹层结构蜂窝拼接工艺研究究[C].全国复合材料学术会议, 2000. |