喷管是固体火箭发动机的能量转换装置,工作环境十分恶劣,在工作中要承受复杂高温燃气流所施加的热、力作用[1]以及喷管振动和摆动的机械载荷等,是固体发动机中最复杂、故障最多的部件。用于制作喷管构件的树脂基烧蚀防热材料是制作高性能固体发动机喷管的关键材料之一。树脂基烧蚀防热材料既要具有良好的抗烧蚀性能以维持发动机正常工作所需的烧蚀型面,又要具有良好的隔热性能使喷管结构件的温度在可接受水平[2-4]。国内外对固体发动机喷管用树脂基烧蚀防热材料开展了大量的研究,并已得到成功应用[4-5]。目前,固体发动机喷管通常采用酚醛树脂类复合材料来实现其烧蚀防热功能[5]。本文从树脂基烧蚀防热材料及其成型技术两个方面介绍了固体火箭发动机喷管用树脂基烧蚀防热材料技术的研究进展情况。

1 树脂基烧蚀防热材料技术 1.1 耐烧蚀树脂基体国内外固体火箭发动机喷管树脂基烧蚀防热材料主要采用酚醛类树脂作为基体材料。美国各种类型固体火箭发动机所使用的酚醛树脂牌号有CTL-91LD、SC1008等,俄罗斯也采用酚醛树脂,我国主要采用钡酚醛、氨酚醛和硼酚醛等。酚醛树脂的成碳率较低,其二维缠绕材料的层间强度低,喷管布带缠绕制品易发生烧蚀分层、烧蚀量大、烧蚀不稳定等现象[5]。针对这一问题,国内外主要开展了以下三种改进方法。

第一种方法是通过对酚醛树脂进行改性的方法来提高其成碳率,降低材料的烧蚀率。目前研制出的改性酚醛树脂体系有重金属改性酚醛 (钼酚醛、钨酚醛) 树脂、杂元素改性酚醛 (硼酚醛、硅改性酚醛) 树脂和苯基结构改性酚醛 (9403-1) 树脂[6-8],另外也采用提高酚醛树脂纯度的方法,例如高纯氨酚醛树脂和开环聚合酚醛等。但总的来说,新研制的改性酚醛树脂的成碳率均不超过60%[9]。

第二种方法是通过向酚醛树脂中添加超细碳粉等填料的方法来提高树脂的成碳率,从而提高烧蚀防热材料的强度和抗烧蚀性能。美国在20世纪80年代开展了采用微米级碳粉改性酚醛树脂的研究,研制的碳粉改性酚醛材料应用于航天飞机固体助推器及各类固体发动机上,例如民兵-Ⅲ,MX,三叉戟Ⅰ(C4),三叉戟Ⅱ(D5) 和侏儒导弹等[5, 10]。纳米材料的优异性能使得采用纳米级填料来进一步提高酚醛树脂材料的抗烧蚀性能成为一个研究热点[11-14]。美国科学家J.H.KOO等人[11-12]比较系统的研究了纳米粘土 (MMT)、纳米碳纤维 (CNF) 和多面体低聚半硅氧烷 (POSS) 三种纳米材料对SC1008酚醛树脂改性情况,并将改性材料与含炭黑的SC1008酚醛树脂复合材料—MX-4926(其中,碳纤维50%,酚醛树脂35%,炭黑15%) 的性能进行了比较。他们的研究发现,采用MMT、CNF和POSS改性的SC1008酚醛树脂的密度均比MX-4926低。在液氧煤油小尺寸发动机的烧蚀试验中,所有含纳米填料材料的背壁温度均低于标准试样 (MX-4926),其中标准试样的背壁温度为106℃,含28%CNF (直径50~200 nm,长度50~100 μm) 的材料背壁温度 (54~72℃) 最低,含POSS (分子尺寸在1~3 nm) 的材料温度 (75~86℃) 居中,含MMT的材料温度 (82~98℃) 较高。另外,含CNF和POSS的材料烧蚀率低于标准试样,在CNF和POSS含量分别为28%和5%时材料的烧蚀率较低,其中在CNF为28%时材料的烧蚀率最低。可见,纳米材料在改进酚醛树脂材料烧蚀防热性能方面优于微米级炭黑[11-12]。

第三种方法是开展新型高成碳树脂体系研究。目前国内外开发出的新型树脂有聚苯并咪唑、聚喹噁啉、聚苯并噁唑、聚苯并噻唑和聚酰亚胺树脂等,这些树脂的成碳率都较高,但这些新树脂存在成型工艺、价格、原材料供应以及高温下热结构强度等问题[15-17]。近些年以发动机喷管为应用背景研究较多的新型耐烧蚀树脂是聚芳基乙炔树脂 (PAA)。PAA是20世纪50年代由GE实验室为寻找高成碳率聚合物而合成的。PAA的特点是其分子结构中仅含有C和H,理论成碳率高达90%;固化时发生加成聚合反应,无低分子副产物逸出;玻璃化转变温度高;热分解峰值温度高;热解产气量小,耐烧蚀性能优异。美国马歇尔航天中心[18]在80年代末制作了T300碳布/PAA复合材料模压试样,密度1.46 g/cm3,树脂含量29%。与标准碳/酚醛树脂材料 (FM5055、FM5879A) 相比,碳/PAA材料在垂直于叠层方向的热传导率与其相近,但碳/PAA材料室温层间拉伸强度为5.3 MPa,模量为10.2 GPa,400℃时分别下降到1.4 MPa和3.0 GPa,而标准碳/酚醛树脂材料的室温层间拉伸强度仅为4.2 MPa,260℃时则迅速下降到0.3 MPa。同时,碳/PAA材料的烧蚀性能优异。1995年Katzman等[19]报道了采用PAA作为火箭发动机耐烧蚀材料基体的研究。PAA存在的问题是基体脆性大、与碳布浸润性较差,复合材料层间力学性能低。另外,PAA的交联固化速度太快,固化反应放热量大,固化物的抗热氧化性较差。克服上述缺点是将PAA材料用作固体火箭发动机喷管烧蚀防热材料的研究重点之一[20]。

1.2 增强材料固体火箭发动机喷管树脂基烧蚀防热材料常用的增强材料有石棉纤维、高硅氧纤维和碳纤维及其织物。

用于防热的石棉材料主要是温石棉,在加热过程中失去结晶水,可产生附加的冷却效应。石棉材料具有优异的隔热性能,耐烧蚀性相对较差,一般与酚醛树脂通过模压工艺制作喷管背壁隔热材料等。石棉的危害性较大[21-22]。高硅氧属于熔化型烧蚀防热材料。当温度较高时,组成高硅氧的SiO2熔融成黏度很高、不易受高速气流冲刷并能进一步吸收热量从而再次降温的液膜。这种熔融的SiO2蒸发可吸收大量的热量[23]。高硅氧材料的隔热性好,成本低,一般用于喷管燃气流速相对较小区域,例如扩张段绝热层后段和固定体绝热层等[24]。碳纤维的含碳量>90%,防热材料具有密度低、比强度高、耐高温等优点,在非氧化条件下其抗烧蚀性能优于高硅氧材料,主要用作固体发动机喷管扩张段绝热层、喉衬、收敛段绝热层等[5, 25]。

采用模压工艺成型时,增强材料一般为短纤维或碎布;采用缠绕或铺放成型工艺时,增强材料一般为平纹、斜纹或缎纹布等织物[2]。RTM工艺成型烧蚀防热材料,需先将增强材料制作成预制体。目前用于固体发动机喷管烧蚀防热构件的预制体成型方法主要有两种,针刺和编织。织女星I级P80发动机的扩张段出口端和防热环采用PAN碳纤维针刺工艺制作了Naxeco预制体[26-30]。织女星Ⅱ级发动机新型验证发动机Z40的扩张段采用整体编织的预制体设计方案[31-32]。

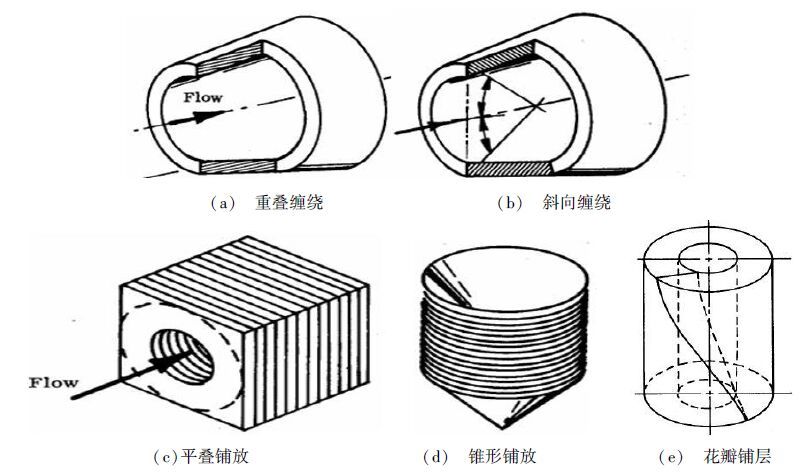

2 树脂基烧蚀防热材料成型技术 2.1 常规成型技术固体火箭发动机喷管树脂基烧蚀防热材料通常采用模压、布带缠绕和铺放等方式进行成型[2, 33-36]。国外树脂基扩张段的成型方式见图 1。

|

| 图 1 国外树脂基扩张段的成型方式 Figure 1 Various methods for tape wrap and layup of exit cone of America |

模压成型通常采用短纤维或碎布浸渍树脂制成预浸料,在一定温度和压力下热压成型。这种方法工艺相对简单,生产效率高,制造成本较低,但所得制品的强度较低,烧蚀性能较差,容易发生表面剥蚀和掉渣,烧蚀型面的重现性不好。模压成型技术一般用于小型收敛段和固定体绝热层等构件的制备[2]。

2.1.2 缠绕成型技术布带缠绕材料的成型技术包括平行缠绕、重叠缠绕[图 1(a)]和斜向缠绕[图 1(b)]三种[2, 33-36]。平行缠绕材料中布带平行于构件的外表面,为了避免逐层剥离,平行缠绕材料应避免在耐烧蚀衬层中应用,但可用于绝热层制作;重叠缠绕材料中布带平行于构件中心线,斜向缠绕材料中布带与构件中心线成一定夹角,即缠绕角,这两种结构具有良好的抗冲刷特性,一般用于耐烧蚀衬层。布带斜向缠绕材料[图 1(b)]中,布带缠绕角决定了材料的抗烧蚀性能和热影响区的深度。对于同种材料,随着布带缠绕角的增大,材料的抗冲刷性能提高,热影响区深度增大。当布层与燃气流垂直时,其烧蚀率相对于布层与燃气流10°时降低25%~50%,但热影响区深度则增大25%~50%。因此,布带斜向缠绕材料通常应用于喷管的强烧蚀区域,例如喉部和扩张段入口端等,Ariane 5和三叉戟I的喷管扩张段入口就分别采用45°角和15°角缠绕成型[4]。布带重叠缠绕材料[图 1(a)]通常用于喷管烧蚀率相对较弱的区域,例如扩张段出口端和固定体等,Ariane 5和三叉戟I的喷管扩张段出口分别采用高硅氧/酚醛和低密度碳布/酚醛平行缠绕成型。

重叠缠绕材料采用布带变形率很小的直带制备,胶带制备成本低,成型工艺简单,成型过程中可施加较大张力,构件的环向强度高,其布带缠绕角一般在±2°范围内;斜向缠绕材料需采用具有一定变形率的变形胶带制备,变形胶带的优点是采用较大缠绕角时布带在面内保持平展。通常,采用直带的重叠缠绕材料是制备喷管耐烧蚀衬层和绝热层的首选,只有在烧蚀率较高的区域采用斜向缠绕材料。

2.1.3 铺放成型技术受到布带变形率的限制,缠绕角度较大的材料难以采用布带缠绕方法实现,可以采用铺放成型技术,主要包括平叠铺放[图 1(c)]、锥形铺放[图 1(d)]和花瓣铺层[图 1(e)]。平叠铺放是将织物预浸料逐层铺放,固化后沿垂直于布层的轴线方向燃气流的流通通道,这样可以使燃气流方向与布层方向成90°,这种材料的优点是具有最好的抗烧蚀性能;锥形铺放是将裁割好的布层预浸料进行锥形铺放,要求布层的角度与构件中心线的夹角大于15°,一般用于布带缠绕方法无法实现设计的布层角度的情况;花瓣铺层是将裁剪成玫瑰花瓣形式的织物预浸料逐层插入形成,其优点是对于各种型面的构件,织物的一端暴露于燃气流,这样在整个点火过程中,每一层织物的另一端处于原始材料区域。对于一些特定几何结构的构件,当短的布带缠绕或锥形铺放材料在点火结束会被全部烧蚀的情况下,花瓣铺层可以解决这一问题[2]。花瓣铺层在俄罗斯主要用于C/C扩张段的制备,美国MX的Ⅲ级基础段也采用了石墨布/酚醛花瓣铺层材料[4]。

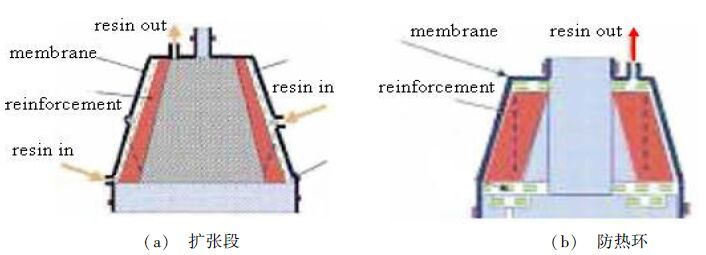

2.2 法向增强材料成型技术法向增强烧蚀防热材料成型技术可以降低构件的制作成本,克服二维布带缠绕结构层间强度偏低的问题。法向增强材料在喷管上的典型研究与应用是欧洲织女星火箭I级固体发动机P80喷管,其扩张段出口端和防热环采用了缠绕/针刺的2.5D碳/NAXECO酚醛结构[26-32, 37]。图 2为RTM成型情况。

|

| 图 2 P80发动机喷管构件缠绕/针刺2.5D碳/酚醛结构RTM成型 Figure 2 RTM injection configurations for P80 nozzle naxeco parts |

与传统的2D碳/酚醛材料相比,2.5D碳/NAXECO酚醛材料采用了低成本PAN纤维,针刺工艺改变了纤维的正常取向,形成大量相互交错的孔隙网络结构,容易释放树脂固化和高温热解时产生的水蒸汽和热解气体,所以NAXECO酚醛材料不易分层;另外,针刺工艺提高了材料的层间剪切强度,使得制成的绝热层可以成为不需要支撑结构的独立构件;RTM工艺省去了浸胶和布带缠绕步骤,降低生产成本,提高了自动化程度和生产效率。但采用RTM工艺一般需要不含溶剂、在成型温度具有较低黏度、固化无小分子副产物生成的新型耐烧蚀树脂。

3 结语树脂基烧蚀防热材料是固体火箭发动机喷管的一类重要材料,现有树脂基烧蚀防热材料成碳率偏低、二维结构层间强度低、烧蚀不稳定等问题影响喷管性能的发挥,法向增强等新型成型工艺、高成碳新树脂、纳米填料改性和适于RTM工艺耐烧蚀树脂等工艺及技术的研究将是固体火箭发动机喷管树脂基烧蚀防热材料的一个重要发展方向。

| [1] | DANIELE B, et al. Numerical simulation of chemical erosion in vega launcher solid-propellant rocket motor nozzles[R].AIAA,2015-4175. |

| [2] | Solid rocket motor nozzles(R).NASA-SP-8115. |

| [3] | 唐金兰, 刘佩进, 胡松启, 等. 固体火箭发动机原理[M]. 西安: 西北工业大学出版社, 2012. |

| [4] | HALLl W B. Standardization of the carbon-phenolic materials and processes. Vol. 1 Experimental studies[R].NASA Grant No.NAG8-545. |

| [5] | 《世界导弹与航天发动机大全》中国航天工业总公司编辑委员会编.世界导弹与航天发动机大全[M].北京:军事科学出版社,1999:256-687. |

| [6] |

李举, 石振海, 张多太. 硅改性酚醛树脂的制备工艺研究[J].

粘接, 2015(8): 64–67.

|

| Cited By in Cnki (1) | |

| [7] |

钟瑶冰, 魏伯荣, 刘郁扬. 烧蚀材料高成碳树脂的研究进展[J].

化学与黏合, 2011, 33(1): 47–50.

|

| Cited By in Cnki (7) | |

| [8] |

黄赤, 秦岩, 黄志雄. 酚醛基烧蚀材料改性研究进展[J].

武汉理工大学学报, 2014, 36(8): 37–43.

|

| Cited By in Cnki (1) | |

| [9] |

张衍, 王井岗, 刘育建, 等. 新型高残碳酚醛树脂的性能研究[J].

宇航材料工艺, 2003, 33(5): 35–39.

|

| Cited By in Cnki (53) | |

| [10] | THOMOPSON, et al. Low density composite rocket nozzle components and process for making the same from standard density phenolic matrix, fiber reinforced materials[P].United States Patent 6679965,Jan,20,2004. |

| [11] | JOSEPH H K,et al. Nanostructured materials for rocket propulsion system:recent progress[R]. AIAA 2003-1769. |

| [12] | JOSEPH H K. Nanocomposite rocket ablative materials:Processing, Microstructure, and Performance[R]. AIAA 2004-1996. |

| [13] |

张梦玉, 王劲, 杨莎, 等. 纳米粒子改性酚醛树脂的研究进展[J].

粘接, 2014(9): 85–89.

|

| [14] |

刘毅佳, 滕会平, 郭亚林. 纳米改性碳/酚醛树脂基复合材料性能研究[J].

热固性树脂, 2008, 23(6): 5–8.

|

| Cited By in Cnki (8) | |

| [15] | REGHUNADHAN NAIR C P. Advances in addition-cure phenolic resins[J]. Progress in Polymer Science, 2004(29): 401–498. |

| [16] |

卢艳华, 陈建敏, 周惠娣. 聚苯并咪唑的化学改性及其应用[J].

材料导报, 2009, 23(4): 56–60.

|

| Cited By in Cnki (31) | |

| [17] |

李诚, 刘金刚, 杨士勇. 聚苯基喹噁啉的研究与应用进展[J].

高分子通报, 2010(2): 1–10.

|

| Cited By in Cnki (1) | |

| [18] |

张德雄, 张衍. 高温复合材料基体树脂聚芳基乙炔综述[J].

固体火箭技术, 2001, 1: 53–59.

|

| Cited By in Cnki (26) | |

| [19] | KATZMAN H A. Polyarylacetylene matrix composites for solid rocket motor components[J]. J Adv Mater, 1995(4): 21. |

| Click to display the text | |

| [20] |

张世杰, 张炜, 郭亚林, 等. 新型耐烧蚀材料-聚芳基乙炔树脂的研究进展[J].

热固性树脂, 2007, 22(6): 42–46.

|

| Cited By in Cnki (13) | |

| [21] |

孟宪东. 丁腈/石棉/SiO2绝热材料性能的改进[J].

固体火箭技术, 1999, 22(2): 56–60.

|

| [22] |

白湘云, 王立峰, 吴福迪. 耐烧蚀填料对三元乙丙橡胶内绝热材料性能的影响[J].

宇航材料工艺, 2004, 34(4): 25–28.

|

| Cited By in Cnki (17) | |

| [23] |

时圣波, 梁军, 刘志刚, 等. 高硅氧/酚醛复合材料烧蚀环境下的吸热机理[J].

固体火箭技术, 2013, 36(1): 113–118.

|

| Cited By in Cnki (5) | |

| [24] | BOURY D,et al. Ariane 5 SRM nozzle evolution[R].AIAA 2002-4193. |

| [25] | RAJAMOHAN A,et al. Development of nozzle for PSLV booster. AIAA, 91-2588. |

| [26] | BOURY D,et al. P80 nozzle development & qualification synthesis[R].AIAA, 2008-4968. |

| [27] | BOURY D,et al. From P80 nozzle demonstration to A5 SRM nozzle evolution[R].AIAA, 2007-5811. |

| [28] | MARCO BIAGIONI,et al. P80 FW SRM-new technologies for solid rocker motor-status of development[R]. AIAA, 2004-4220. |

| [29] | E.GAUTRONNEAU,et al. Vega program-the P80 FW SRM nozzle[R].AIAA, 2004-4219. |

| [30] | Gautronnean E,Boury D,Chevrollier A,et al. P80 Nozzle Low Cost Technologies[C]. IAC-06-C4.2.5,2006. |

| [31] | SCOCCIMARRO D,et al. Zefiro 40 solid rocket motor:from a technological demonstrator to vega evolution flight stage[R].AIAA 2015-3877. |

| [32] | DI TRAPANI C,et al. Zefiro 40 solid rocket motor technological and programmatic development status[R].AIAA 2014-3890. |

| [33] |

刘遗冰, 胡涛, 董大州, 等. 薄壁复合模压压制工艺对产品界面影响研究[J].

高科技纤维与应用, 2013, 38(4): 38–41.

|

| [34] |

郭亚林, 刘毅佳, 李瑞珍, 等. 固体发动机喷管扩张段斜向缠绕成型技术研究进展[J].

宇航材料工艺, 2014, 44(3): 12–15.

|

| Cited By in Cnki (1) | |

| [35] |

郭亚林. 缠绕参数对斜向缠绕布带相对变形率的影响[J].

航天动力材料, 2012(1): 17–18.

|

| [36] | 郭亚林.布带斜向缠绕方法研究[C].四院科技委材料与工艺专业组2012年度学术研讨会论文集,2012. |

| [37] | MICHEL BERDOYES,et al. A new ablative material offering nozzle design breakthroughs[R].AIAA,2011-6052. |