电阻点焊是一种重要的结构连接技术,在工业生产领域得到广泛的应用[1-2]。随着人们对车身安全性能的日益关注,如何对点焊接头质量进行快速检测成为人们研究的焦点[3]。而熔核直径是一项评价点焊接头质量的重要参数,目前工业生产中主要采用费时、费力的破坏性检测方式进行焊接质量的评估。

近几年,随着检测技术的不断发展,超声波无损检测技术可以高效地检测接头质量,且具有成本低的特点,因而,采用超声波无损检测技术测量电阻点焊接头的焊核直径成为近几年无损检测技术领域的研究热点。赵新玉等[4]通过分析沿焊核直径方向的B扫描图像,有效地检测出不同结合状态的点焊接头直径,且与实测值具有较好的一致性。刘凯[5]研究了点焊焊点不同区域的超声波A扫描信号特征,总结出点焊焊点熔核直径的超声测量方法的基本原理,认为这种方法可以有效的测量焊核尺寸。吴程程[6]采用基于传统的超声波C扫描成像技术发展的一种电阻点焊准三维超声成像技术,实现了对焊核直径的测量,并取得了良好的效果。郝永魁[7]通过建立电阻点焊超声检测专家系统并利用其对超声波C扫描图像熔核直径进行测量分析,认为该系统利用C扫描图像测量焊核直径具有良好的稳定性。M. Thornton和L. Han等[8]对AA5754铝合金点焊接头进行超声C扫描检测, 认为超声波C扫描检测技术可以提供点焊熔核尺寸及形状的信息。综上所述,虽然国内外学者提出多种焊核直径的无损检测方法,但对于点焊接头超声波C扫描图像中的灰度值分布特征及图像中焊核区域边缘的确定尚未进行详细分析。

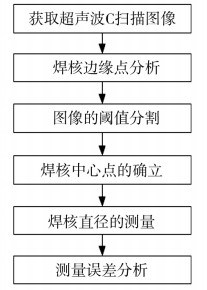

本文通过分析超声波C扫描图像灰度值的分布特征,提出了一种对焊核边缘、焊核尺寸进行快速检测分析的方法,并通过实例分析验证该检测方法的可行性。

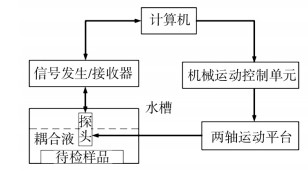

1 试件制备及实验原理选用SUS304不锈钢,板厚为1.0 mm。研究采用的超声波扫描显微镜的探头频率为15 MHz,分辨率为95 μm,检测系统结构如图 1所示,其扫描轴重复精度为±0.5 μm,步进轴和聚焦轴的分辨率为±0.2 μm,脉冲收发器带宽5~500 MHz,数据采集卡频率1Gsample/s。检测时,将点焊试件平放于水槽中,调节运动控制单元使探头位于试件正上方,通过调节探头聚焦直至获得清晰的C扫描图像,如图 2所示。

|

| 图 1 超声波检测系统框架图 Figure 1 Framework diagram of ultrasonic inspection system |

|

| 图 2 点焊接头超声波C扫描图像 Figure 2 Ultrasonic C-scan image of spot welding |

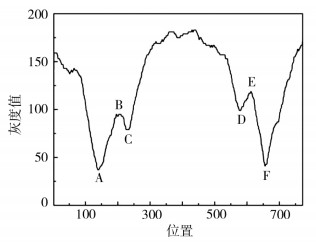

为确定在灰度图中焊核边缘点的位置,过C扫描图像的中心,基于MATLAB对点焊接头的超声波C扫描图像的灰度值进行测量,典型灰度图如图 3所示。由图 3可知,灰度图中共存在A~F共6个特征点,其中A-F、B-E、C-D之间相互对称,结合点焊接头的形成过程,其中6个特征点应分别代表不同的边缘位置,其中一组应为焊核的边缘位置,故分别测量上述3组特征点之间的距离;同时,取点焊接头中心横截面制作金相试样,然后进行抛光腐蚀,腐蚀液采用1 g CuCl2+20 mL HCl+20 mL CH3CH2OH+20 mL H2O的比例配制,并将测量结果与实际测量值(图 4)相对比,最终确定熔核区域的边缘位置。

|

| 图 3 点焊接头C扫描图像灰度值图 Figure 3 Gray level of C-scan image of spot welding |

|

| 图 4 点焊接头形貌 Figure 4 Magnification appearance of spot welded joint |

超声波C扫描图像是基于待检试件内部特定深度的信号而形成的垂直于焊点表面的灰度图,其图像灰度值反映选通闸门内的信号幅值,体现了结合层的熔合程度。由于超声波C扫描图像可以直观、准确的显示点焊接头的内部形貌,利用超声波扫描显微镜对点焊接头进行无损检测在工业应用领域中越来越受到人们的重视。

由图 2可知,超声波C扫描图像存在着明显的区域特征,并且可以反映点焊接头的内部形貌。且C扫描图像的各特征区域均为围绕焊核的中心逐渐向外扩张形成的,具体反映在其图像的灰度值从中心点到图像边缘呈规律性变化。而C扫描图像反映特定深度的熔合程度,故灰度值的变化必然与焊核各区域存在相应的联系。但是,各特征区域之间的界限较模糊,通过超声波扫描显微镜直接对焊核直径测量存在一定的困难。本文提出通过测量C扫描图像的灰度值,通过其灰度值的分布特征来测量焊核直径大小,检测的主要步骤:

第一步,获取超声波C扫描图像。首先通过超声波扫描显微镜对点焊接头进行超声波C扫描,获得点焊接头的C扫描图像。

第二步,焊核边缘点分析。通过分析C扫描图像灰度值的变化特征,最终确定焊核区域的边缘点。

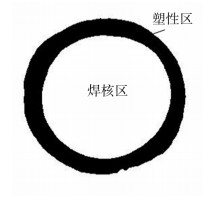

第三步,图像的阈值分割。在生成超声波C扫描图像的过程中,由于检测系统、待检试件及其他因素的影响,使得回波信号中存在噪声的影响,导致C扫描图像出现失真现象。为了更加清楚的区分接头的内部形貌,进一步进行图像特征识别及各特征区域边缘的界定,对得到的超声波C扫描图像进行了图像增强、阈值分割等处理,如图 5所示。

|

| 图 5 超声波C扫描图像的边缘分割 Figure 5 Edge segmentation of C-scan image |

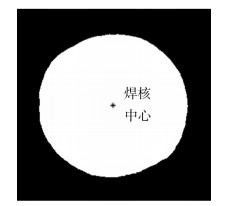

第四步,焊核中心点的确立。阈值分割后的图像并非规则的圆,为下一步准确的获得C扫描图像直径线上的灰度值增加了难度。试验中,通过MATLAB编写程序寻找阈值分割后图像焊核区域的形心,即焊核区域的中心,如图 6所示。

|

| 图 6 焊核中心 Figure 6 Center of nugget |

第五步,焊核直径的测量。通过上述步骤确定的熔核区域的边缘位置和焊核中心点,对焊核直径进行多次测量求平均值确定焊核直径。

第六步,测量误差分析。对上述测量方法的结果进行测量误差分析,验证该方法的可行性。

|

| 图 7 焊核直径的测量步骤 Figure 7 Measurement procedure of the nugget diameter |

采用板厚为1.0 mm的SUS304不锈钢点焊接头进行实例分析。试验中,通过选择不同的焊接工艺参数对试件进行焊接,具体参数如表 1所示。为了研究不同焊接工艺参数下点焊接头的变化特征,采用超声波扫描显微镜分别对不同焊接工艺参数下的点焊接头进行超声波无损检测,获得了不同焊接参数下的超声波C扫描图像。

| 分类 | 焊接电流/kA | 焊接时间/ms | 电极压力/MPa |

| 系列1 | 4 | 80 | 0.15~0.45 |

| 系列2 | 4~9 | 80 | 0.4 |

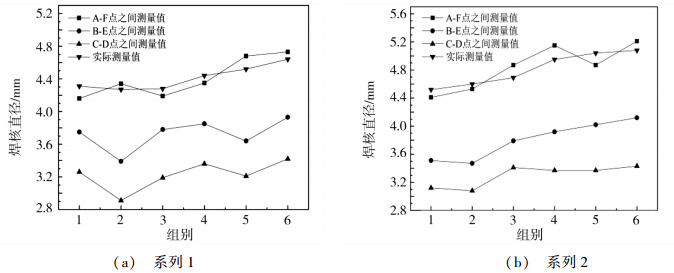

电阻点焊接头是在不同的电极压力、焊接电流、焊接时间等工作参数的作用下,接头处金属随着热输入量的增大逐渐熔化并向外扩张而形成的,所以形成的焊核的各区域都是围绕焊核中心而形成的环形状。采用上述焊核边界确定方法对焊核直径进行检测分析,各组特征点之间的距离与实际焊核直径测量值相对比,结果如图 8所示,介于B-E、C-D两组特征点之间的距离与实际值偏差较大,而介于A-F特征点之间的距离与实际值相差较小,故认为A-F为焊核的边缘位置,把其作为测量焊核直径的参考点。

|

| 图 8 各组特征值测量结果与实际测量值对比 Figure 8 Nugget diameter obtained by experiment and actual measurement |

为了进一步对超声波C扫描图像进行检测分析,清楚的区分点焊接头的区域特征,对获得的不锈钢点焊接头的超声波C扫描图像进行图像处理,得到经过阈值分割后的图像,如图 5所示。通过阈值分割后的不锈钢点焊接头的图像可以看出,该方法可以较好的获取超声波C扫描图像的内部信息,可以将接头的焊核区域和塑性区域很好的区分开来,使得其焊核边缘特征也更加突出。

为了保证测得的焊核直径的准确性,测量C扫描图像灰度值的线必须通过焊核中心点,所以点焊接头焊核中心的确立对于焊核直径的测量尤为重要。本文通过MATLAB编写的程序得到了阈值分割后图像的焊核中心,如图 6所示。以上述步骤所确立的A-F点作为直径测量的参考点,过各焊接参数下C扫描图像的焊核中心,分别对不同焊接工艺参数下的C扫描图像的灰度值进行测量。为保证实验数据的准确性,不同的焊接工艺参数下,围绕焊核中心每隔15°对焊核直径测量一次,取12次测量结果的平均值作为该焊接参数下最终的焊核直径测量结果。为评估基于灰度值测量焊核直径的精度,将测量值与实际值对比,如图 8和表 2所示。试验结果表明,基于超声波C扫描图像的灰度值测量的焊核直径与实际测量值基本一致。

| 金相测量值 D1/mm |

超声测量值 D2/mm |

绝对误差 (D2-D1)/mm |

相对误差/% |

|||||||

| 系列1 | 系列2 | 系列1 | 系列2 | 系列1 | 系列2 | 系列1 | 系列2 | |||

| 4.31 | 4.52 | 4.16 | 4.41 | -0.15 | -0.11 | 3.48 | 2.43 | |||

| 4.27 | 4.6 | 4.34 | 4.53 | 0.07 | -0.07 | 1.64 | 1.52 | |||

| 4.28 | 4.69 | 4.19 | 4.87 | -0.09 | 0.18 | 2.10 | 3.84 | |||

| 4.44 | 4.95 | 4.35 | 5.15 | -0.09 | 0.2 | 2.03 | 4.04 | |||

| 4.52 | 5.04 | 4.68 | 4.87 | 0.16 | -0.17 | 3.54 | 3.37 | |||

| 4.64 | 5.08 | 4.73 | 5.21 | 0.09 | 0.13 | 1.94 | 2.56 | |||

对点焊接头进行超声波C扫描检测,分析了C扫描图像灰度值的变化特征,提出了借助灰度值变化特征测量焊核直径的方法,并以不锈钢点焊接头实例对该方法进行了验证。沿焊核直径基于超声波C扫描图像灰度值分布特征确立焊核边界点、测量焊核直径具有可行性,而且,该方法避免了人为因素的影响;将该方法的测量值和实际值相对比,其结果具有高度的吻合度。

| [1] |

赵大伟, 王新阳, 王元勋, 等. 钛合金微电阻点焊电极间电压质量检测技术[J].

焊接学报, 2014, 35(1) : 33–36.

|

| Cited By in Cnki (2) | |

| [2] |

腾辉, 张勇, 胡喆. 电阻点焊质量监测[J].

电焊机, 2014, 44(7) : 75–78.

|

| Cited By in Cnki (3) | |

| [3] |

孙海涛, 张延松, 来新民, 等. 变电极力作用下的电阻点焊质量分析[J].

焊接学报, 2008, 29(6) : 45–48.

|

| Cited By in Cnki (10) | |

| [4] |

赵新玉, 钢铁, 袁媛. 薄钢板点焊接头超声信号分析[J].

焊接学报, 2005, 26(11) : 101–105.

|

| Cited By in Cnki (15) | |

| [5] |

刘凯, 钢铁. 铝合金点焊焊点超声回波信号特征与熔核直径测量方法[J].

焊接学报, 2011, 32(8) : 105–108.

|

| Cited By in Cnki (8) | |

| [6] | 吴程程.电阻点焊超声成像及其定量检测关键技术的研究[D].杭州:浙江大学, 2013. |

| [7] | 郝永魁.电阻点焊接头超声检测数据评估专家系统研究[D].长春:吉林大学, 2015. |

| [8] | THORNTON M, HAN L, SHERGOLD M. Progress in NDT of resistance spot welding of aluminium using ultrasonic C-scan[J]. NDT & E International, 2012, 48 : 30–38. |

| Click to display the text |