2. 空军驻西南地区军事代表室, 重庆 400021

2. The Military Affairs Representative Office Stationed Southwest Region of Airforce, Chongqing 400021

吸波复合材料是一种具有一定承载防护能力,能吸收损耗探测雷达波能量的结构型功能材料,其与普通复合材料的区别在于材料层中掺有一定比例的电磁损耗衰减材料[CD2]吸收剂。按照复合材料工艺选择原则而言,不同的形体结构的复合材料构件对应着相应的成型工艺来制作加工,如平板、盖板、翼面(曲面)、筋板等形式结构,一般采用模压或挤出成型工艺,如平板类吸波复合材料制备方法大多采用的是模压成型工艺。但是,还有许多筒体、箱体、封头锥体等闭式结构,如导弹的头部形状一般设计为弧线形球锥体,中段舱体为圆柱形或方形筒体,为了保证结构强度的整体性,通常采用缠绕成型工艺加工制作[1]。自20世纪中叶美国发明了用连续纤维成型压力容器方法以来,缠绕成型工艺得到了不断的完善和发展,我国在总结出纤维缠绕规律的基础上,先后从意大利、美国、日本等引进了自动化程度较高的数控缠绕机,进行了国产化仿制改造,基本满足了回转体构件常规功能制造需求[2]。

采用缠绕工艺绕制吸波功能复合材料构件存在的问题主要体现在构件的吸收层的绕制铺层:一是,纱线在吸波胶液槽浸润过程中,由于胶液中各种吸收剂的存在,如铁磁类吸收剂、导电纤维类吸收剂等,或因铁质材料密度大,在胶液中分散均匀后会再次出现沉积,或因纤维在胶液中分散均匀后会再次出现团聚现象,如果不对现有缠绕成型工艺做出相应改进,简单地照搬现有的缠绕浸胶工艺,会导致缠绕纱线的电性能参数不稳定;二是,单一的缠绕规律难以满足闭式形体的吸波材料绕形,缠绕层难以达到吸收剂均匀分布的设计要求,从而影响制件的整体吸波性能。目前国内相关领域研究单位开展的吸波复合材料缠绕部件均处于少量试制,工程化的制作工艺研究不足,未能充分利用数控绕缠机的多参数控制功能。随着武器装备隐身化需求的日益增大,将吸波复合材料的生产工艺产业化是现代复合材料的发展方向。本文将复合材料的缠绕成型工艺用于回转体吸波复合材料构件的生产制造,将吸收剂定量、均匀地分布于各缠绕层中,实现吸波复合材料所需要的电磁匹配的材料特性。

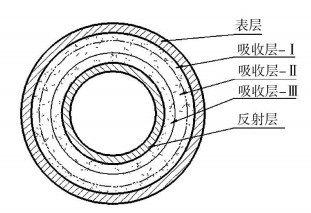

1 缠绕结构层布局及材料选择通常,树脂基吸波复合材料主要由三部分功能层组成,分别是:阻抗匹配表层、中间吸收损耗层和不透波的全反射层,本文所讨论的回转体吸波复合材料构件,缠绕结构层相应设计如图 1所示[3]。各层材料的选择主要依据电磁匹配的原则来筛选确定,从工艺简化、实用而言,胶液树脂体系可统一选用环氧树脂体系,剩下需要考虑的主要是增强纤维和吸收剂在各功能层的选择要求。

|

| 图 1 空心回转缠绕体吸波功能结构示意图 Figure 1 Microwave absorbing functional structure of hollow winding cylinder |

表层一般不添加吸收材料,材料的电性能主要取决于缠绕纤维。依据电磁匹配的原则,表层材料应该具备尽可能低的介电常数,对入射电磁波产生尽可能小的反射,使雷达波传输进入中间吸收层,最大限度满足波阻抗的匹配条件,因此表层缠绕纤维一般选用的是低介电常数的D-玻璃纤维、芳纶纤维等。

1.2 中间吸收层材料中间层是能量损耗层或吸收层,同时也是力学结构的主要承载层,对透过表层的电磁波起损耗、衰减作用,该功能主要由吸收剂的掺混量及分布状态来实现。一般设计为2~3组不同配比量匹配层组成,每一匹配层都有相应的厚度和吸收剂损耗介质面密度两个重要的吸波性能控制参数;缠绕纤维主要考虑强度和工艺性。

1.3 反射层材料反射层对电磁波起全反射作用,保证电磁波不穿透回转壳体而进入构件内腔,造成构件内部特征的暴露而削弱或丧失隐身功能,该层材料主要由纤维层的厚度和导电性能来决定,一般选用导电性能良好的碳纤维。

2 缠绕成型工艺 2.1 浸料工艺 2.1.1 表层与反射层的浸料工艺吸波复合材料的缠绕成型浸料工艺因上述所介绍的功能层结构不同、材料工艺特性不同,需分别采用相应的浸料方法[4]。由于表层与反射层没有掺混吸收剂,出于经济性和生产效率的考虑,宜选用湿法缠绕浸胶工艺,在张力控制下,直接将芳纶纤维、碳纤维浸胶后缠绕到芯模上。如此可省去加热烘烤装置,提高缠绕速度,回转件底、表两层气密性好,树脂丰润,有利于构件表面质量的修饰。

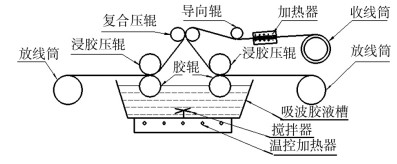

2.1.2 中间吸收层的浸料工艺该材料层是电磁波吸收损耗的主要功能层,吸收剂是通过在浸胶液中的均匀分散,在纤维丝束浸胶过程中而沉积、附着在纤维丝束表面。为了保持吸收剂在纤维丝束表面沉积量的稳定性,除了按胶液设计配方配制浸胶液,针对目前普遍使用的吸收剂,包括导电碳纤维、铁纤维等短切纤维及粉体颗粒材料如羰基铁粉、碳粉等,特别是铁粉类吸收剂,密度较大,还需对胶槽增设专门的实时搅拌装置和温度控制装置,以解决吸收剂在胶槽中的沉降问题;为了严格控制吸收剂在浸胶纱带上的沉积量,借鉴了干法缠绕工艺中纱线浸胶烘干缠绕的工艺理念,设计了双辊双线同槽复合浸胶装置(图 2),制备专门的预浸纱带。

|

| 图 2 吸收层浸料工艺示意图 Figure 2 Gumming technology of the absorbers |

其工艺流程为:两条纱带从放线筒1放出后,经张紧导向辊分别至浸胶辊2,在压辊3的作用下,胶液被涂到纱带的下表面,两条纱带涂胶的表面经压辊4复合一体,成为夹芯结构,经导向辊5送至加热器6烘干,缠绕到收线筒7。

可以认为,中间吸收层的浸料是回转体吸波构件的前置工序,该浸胶槽是独立配制的,如果吸收缠绕层是由2~3组不同吸收剂配比量结构层组成,可分别设置2~3个相应配比的吸波胶液槽,并具备实时搅拌分散、温度控制功能。

2.2 绕制工艺 2.2.1 反射层的绕制对于已设计了含有内衬的回转体产品,可用铝合金、不锈钢等金属材料制作内衬,或对塑料件内衬表面实施金属化处理(表面镀膜),作为回转体构件的反射层;而对于没有内衬结构产品,为了保证回转体构件复合材料的吸波性能和对雷达波的屏蔽效能,首先要在芯模绕制反射层。可选用导电性能良好的大丝束碳纤维(如T300,12K或24K)作为缠绕纱束,根据缠绕纱束的宽度尺寸、芯轴半径和行进速度确定缠绕角;按所选用环氧树脂体系设计胶液配方并确定碳纤维丝束的浸胶量,按照反射层的厚度要求和纤维的丝束大小确定缠绕层数,以湿法缠绕成型工艺绕制反射层。绕制完成后,可待其固化(烘烤或自然干燥均可)作为绕制吸收损耗层的芯轴。

2.2.2 吸收损耗层的绕制在完成了反射层缠绕的基础上,开始吸收损耗层的绕制。开启缠绕机,按吸收层的结构顺序开始绕制。吸收层绕制选用常用的E-玻璃纤维作为缠绕纱片,根据缠绕纱片的宽度、芯轴半径和缠绕规律确定缠绕角;以湿法缠绕工艺绕制吸收层。

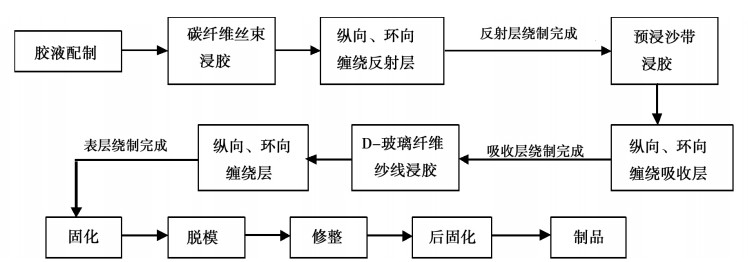

2.2.3 表面阻抗匹配层的绕制与反射层的绕制方法相同,以绕制完成后的吸收层缠绕层作为芯轴,选用与回转体相适应的缠绕规律,以湿法缠绕成型工艺绕制,达到所需层数和厚度。吸波复合材料湿法缠绕工艺流程见图 3。

|

| 图 3 吸波复合材料湿法缠绕工艺流程 Figure 3 Wet filament winding technique process for absorbing compsites |

对于平板吸波复合材料来说,吸波性能能否达到设计要求,主要取决于平板中各匹配层的厚度、吸收剂在匹配层中分布的均匀性以及分布数量是否达到设计值[5]。由平板材料转换到回转形体,曲面材料同样需要满足类似的参数要求,这主要体现在回转体构件吸收层的绕制过程中。

3.1 缠绕规律的影响缠绕规律一定要适应吸波材料的层匹配结构特性,不同的缠绕线型会赋予制品不同特性的结构强度,也会影响制品的吸波性能。对于直筒形构件,出于工艺简单,多采用环向缠绕,其绕线相互平行而不交叉的缠绕规律有利于各匹配层的电磁参数符合设计要求;为了增强轴向强度,可通过有规律的改变缠绕层的缠绕角度,如每缠完若干层后,缠绕角变化3°~5°,如此往复,可改善制品的轴向强度。而吸波复合材料所应用的部件,大多是带有封头的回转壳体,如飞行器前整流罩、尾舱等,为兼顾构件制品的轴向强度,宜采用纵向缠绕,其预浸纱线间也是平行排布的,同样有利于各匹配层的电磁参数符合设计要求,但是,此种缠绕规律的缺陷是封头顶端会有严重的架空现象,不仅影响制件的结构质量,也影响吸收剂在绕层中的均匀分布及各匹配层的厚度控制,造成制件端头部吸波效果不理想。解决措施有:一是在缠绕不同层次时,使缠绕角在一定范围内变化,以分散纤维在端头部的堆积;二是尽量缩小极孔孔径,如将孔径控制在10 mm以内,使端部架空区域缩小,通过后续的堵孔工序完成制品加工,从而减小了制件端顶部位对吸波性能的影响[6]。吸波复合材料缠绕工艺需要针对制件的形体特点,选择相应的缠绕规律,直筒形回转体采用环向缠绕,带封头的回转体采用平面(纵向)缠绕,各功能层纱线浸胶绕制相对独立,缠绕质量互不影响;中间吸收层采用了烘干后的预浸纱带湿法绕制,材料的电磁参数能够预先控制,通过缠绕角的变化控制,能够解决吸收剂在各缠绕层的均匀分布,保证了制件的吸波性能稳定,在现有数控缠绕机床编程控制的支持下,具有较好的工艺性。

3.2 吸收层预浸纱线品质规格及浸胶工艺的影响对吸收层的预浸纱带宽度尺寸进行设计,使之既满足缠绕工艺性,又利于改善吸收剂在每一缠绕层的连续分布状态。吸收剂在胶液中处于均匀分散状态的前提下,纱线宜选用5~10 mm宽的纱带,可减少线与线之间的缝隙数量,保持吸收剂在每一缠绕层的连续分布状态,但是,过宽的纱带又不利于缠绕工艺的实施;其次是浸胶工艺对吸收剂在纱线上的沉积量的影响,在预浸纱带制备过程中,通过反复调整吸收剂在纱带表面干化后的沉积量(单位长度的质量),使其满足吸收层电磁参数的设计要求,进而确定胶液配方、过胶速度等工艺参数,吸收层的缠绕层数是由其厚度要求确定的,其影响主要体现在胶液配制过程中,吸收剂的掺混量不同于模压成型工艺所用的喷涂法浸胶制备预浸料的掺混量,所形成的吸收层缠绕层之间相当于沉积了2倍数量的吸收剂含量,缠绕层间吸收剂含量实际上与胶液吸收剂含量、胶辊损耗、过胶速度等因素有关[7],由于所采用的“双辊同槽、双线夹芯复合”浸胶工艺,避免了单束纱带浸胶的吸收剂双面沉积效应。笔者研究的吸收层纱带预浸料制备工艺,能够满足多匹配层组的设计要求,对于由3组匹配层组成的吸收层,可以设置3个吸收剂含量配比的浸胶槽,或共用1个胶槽,分别制备不同吸收剂含量配比的预浸纱带;槽内设有实时搅拌装置及加热温度控制装置,有效地保证了关键材料吸收剂在槽液中的均匀分散状态,不会出现过程沉积现象;吸收剂在纱带上的沉积量是通过多次过胶试验测定的,能够有效保证纱带材料电磁参数的准确性;从图 2可以看到,双线复合的预浸纱带能够较好地保护吸收剂在纱带表面的分布状态,而少受导辊、压辊的接触损耗影响,能够有效保证纱带材料电磁参数的稳定性。

4 试验验证与结论针对某整流罩部件,用上述的吸波复合材料缠绕工艺制作了型号研制不同阶段2个批次的样件,每批3件,样品的外形尺寸、结构强度均达到了指标要求,特别是隐身功能性指标雷达散射截面(RCS),在8~18 GHz频段达到了设计预期的减缩幅度,样品数据曲线之间的变化趋势及均值差异较小,给出结论如下。

(1) 工艺试验结果表明,由干、湿法组合而成的回转体吸波复合材料制件缠绕工艺能够较好实现材料结构层的功能设计要求,达到材料产品吸波性能稳定、可靠的质量要求。

(2) 采用不同的缠绕规律能够较好地实现带有封头的回转体构件的绕制铺层所要达到的纱线分布均匀性效果,保证了最终绕制的构件所有部位的吸波性能、结构强度一致性。

(3) 用合适宽度的纱带制备关键功能层--吸收层的缠绕预浸料,能够满足颗粒、粉体、纤维等不同类型吸收剂的吸波复合材料预浸料制备工艺,改善了吸收剂在每一缠绕层的连续分布状态,使材料的电磁参数能够预先得到控制,为最终制件达到吸波复合材料的设计要求奠定了基础,实现了阶段工序质量可控、绕制件的吸波性能质量可靠性高的目标。

| [1] |

白天, 阴中炜, 等. 航天用气瓶、贮箱分类及制造技术[J].

宇航材料工艺, 2015, 45(5) : 14–18.

|

| Cited By in Cnki | |

| [2] | 刘雄亚.我国复合材料发展现状与前景[C].第九届全国复合材料学术年会论文集, 1996. |

| [3] |

赵宏杰, 宫元勋, 等. 结构吸波材料多层阻抗渐变设计及应用[J].

宇航材料工艺, 2015, 45(4) : 19–22.

|

| Cited By in Cnki (3) | |

| [4] | 沃丁柱. 复合材料大全[M]. 北京: 化学工业出版社, 2000. |

| [5] | 周馨我. 功能材料学[M]. 北京: 北京理工大学出版社, 2002: 258. |

| [6] | 刘雄亚, 谢怀勤. 复合材料工艺及设备[M]. 武汉: 武汉工业大学出版社, 1997. |

| [7] |

吴键. 吸波复合材料预浸料制备工艺研究[J].

纤维复合材料, 2012(2) : 3–6.

|

| Cited By in Cnki |